大规模工业制氢工艺技术及其经济性比较

2015-06-01李庆勋刘晓彤刘克峰张天釜孔繁华

李庆勋,刘晓彤,刘克峰,张天釜,孔繁华

(中国石油天然气股份有限公司石油化工研究院,北京 100195)

大规模工业制氢工艺技术及其经济性比较

李庆勋,刘晓彤,刘克峰,张天釜,孔繁华

(中国石油天然气股份有限公司石油化工研究院,北京 100195)

介绍了炼油厂大规模工业制氢的主要技术路线,对以煤和天然气为原料制氢的两种工艺路线的经济性进行了比较,指出了现阶段我国大力发展煤制氢的必然性和重要性,针对煤制氢过程二氧化碳排放强度大的问题提出了应对措施。

炼油厂;工业制氢;经济分析;煤制氢;二氧化碳

目前全世界每年消耗的氢气约5000万t,国内每年氢气用量超过1000万t,居世界首位,其中90%以上用于合成氨、合成甲醇和石油炼制加氢。氢气是炼厂的重要工艺原料,广泛应用于汽油、柴油、渣油加氢等过程,用来调节产品氢碳比及脱硫、脱氮。从全球范围来看,原油重质化、劣质化越来越严重,对大型炼厂来说,在重质、劣质原油加工方面,加氢裂化和加氢处理工艺路线有利于将原料“吃干榨尽”,效益优于焦化路线,随着油品质量升级的不断加快,炼厂氢气需求快速增加,表1列出了世界和中国炼厂氢气需求量及需求预测。

表1 世界和中国炼厂氢气需求及增长率预测

虽然随着石油资源的日益枯竭和能源价格的不断上涨,寻找不依赖化石燃料、储量丰富的廉价可替代能源制氢成为学术界和工业界共同面临的迫切课题,从长远来看,生物能、太阳能、风能等可再生能源制氢在21世纪将开始逐步具有竞争力,但目前从天然气、煤炭等化石能源制氢仍然是最有竞争力的技术手段[1-2]。

天然气制氢污染少,欧美先进的炼油公司大多以天然气为原料制取氢气,生产1000m3氢气其最新技术的综合能耗[3]为11.30GJ~12.56GJ,国内新装置的设计指标[4]也已经降到13.66GJ。然而我国的能源格局是“富煤缺油少气”,近几年国内新建的制氢装置大多以煤炭为原料。

本文将重点介绍以天然气和煤炭为原料的大规模制氢工艺技术路线,并对两种原料制氢的经济性进行比对,针对煤气化制氢过程CO2排放强度大的问题提出了应对建议。

1 制氢工艺技术

天然气水蒸气重整制氢和煤气化制氢第一步都是首先生成合成气(H2+CO),第二步是通过变换反应将CO与水蒸气进一步反应生成更多氢气,最后将反应制得的混合气通过分离提纯得到纯净氢气产品,式(1)~(3)是这两个过程的反应方程式。

1.1 天然气制氢工艺技术

工业上由天然气制取氢气的工艺技术主要是蒸气转化 (SRM)、部分氧化 (POM)和自热重整(ATR)三种[5-9]。目前世界上拥有天然气制氢技术的公司[10]主要有法国的德希尼布(Technip),德国的鲁奇(Lurgi)、林德(Linde)和伍德(Uhde),英国的福斯特惠勒(Foster Wheeler)及丹麦的托普索(Topsφe)。

蒸气转化法是指在催化剂存在及高温条件下,使甲烷等烃类与水蒸气发生反应生成合成气。为防止催化剂中毒,原料天然气需进行脱硫预处理至硫的质量分数小于1×10-7,然后经过重整反应制备合成气,合成气再经水煤气变换反应将CO进一步转化为氢气和CO2,最后将CO2通过变压吸附(PSA)脱除得到氢气,水蒸气重整天然气制氢的主要工艺流程如图1所示。

图1 水蒸气重整天然气制氢工艺流程图

水蒸气重整天然气制氢自1926年首次应用至今,经过近80多年的工艺改进,是目前工业上天然气制氢应用最广的方法。数十年来,研究者对重整反应器的改进已取得显著进展[11]:新的炉管材料允许管壁温度达到1050℃;另一个重要改进是炉管直径减小,燃烧炉中炉管的放置数量增加,提高了炉管传热通量。新工艺采用侧燃重整炉和中温变换催化剂,重整温度为920℃,水碳比接近2,总能耗仅比理论能耗高6%[12]。

影响水蒸气重整天然气转化过程的工艺条件主要有压力、温度、水碳比和空速,下面逐一对各个工艺条件的影响进行分析。

(1)压力:从热力学平衡考虑,加压不利于甲烷转化,因此反应压力不宜过高,但从动力学分析,增压有利于加快反应速率,且甲烷转化过程需要外部供热,从工程角度考虑,适当提高压力对传热有利。由于蒸气重整是一个气体体积增大的反应,其后续工艺一般都在高压下进行,所以采用与后续合成工艺匹配的反应压力能降低后续工段气体的压缩功耗,加压还可以减小设备、管道的体积,提高设备单位生产强度,因此甲烷水蒸气转化过程采用加压反应,通常约为3.0MPa。

(2)温度:蒸气重整是强吸热反应,提高反应温度有利于提高甲烷转化率,而且高温会加快反应速率。在3.0MPa下,为使残余甲烷干基体积分数降至≤0.3%,必须使温度达到1000℃以上,但要使反应炉管寿命达10年,管壁温度不得超过920℃,其管内介质温度相应仅为800℃~820℃,为满足残余甲烷含量的要求,需要将转化过程分为两段进行:第一段转化在多管反应器中进行,管间供热,最高温度(出口处)控制在800℃,出口残余甲烷干基体积分数10%左右;第二段采用自热重整反应器,反应器为大直径内衬耐火材料钢制圆筒,上部为气相燃烧室,下部填充可耐1000℃以上高温镍基重整催化剂。一段转化气绝热进入二段转化炉,在反应器顶部空间与补入的氧气进行反应,将反应物料温度自热到1400℃以上进入反应器下部,在镍基催化剂上剩余的甲烷继续进行蒸气重整和二氧化碳重整反应,使二段转化炉出口甲烷干基体积分数降至0.3%以下,出口温度为1000℃。

(3)水碳比:水碳比对转化过程影响明显,高水碳比有利于防止积炭,操作中一般控制水碳比在3.5左右,近年来,为了降低能耗,普遍采用低水碳比。

(4)空速:高空速有利于传热,降低炉管外壁温度,延长炉管寿命,当催化剂活性足够时,高空速能提高生产能力,但流速过高床层阻力过大,会增加能耗,综合考虑,加压下进炉甲烷的空速(碳空速)控制在1000h-1~2000h-1。

部分氧化和自热重整两种工艺在大规模制备H2/CO的物质的量比为2∶1的合成气时具有一定的优势,而单纯以氢气作为唯一目标产物时优势降低。托普索公司的自热重整工艺已分别在欧洲和尼日利亚商业应用[13],该工艺采用Ni-MgAlO4催化剂,原料气中各物料比例为n(CH4)∶n(O2)∶n(H2O)=1∶0.64∶0.6;反应器顶部的燃烧器设计可保证气流在湍流扩散火焰中充分混合,完全消耗氧气。合成气中n(H2)/n(CO)为2.45时,尾气中的部分CO2循环进入重整反应器,进行CO重整反应,调整n(H2)/n(CO)比为2。

1.2 煤炭气化制氢

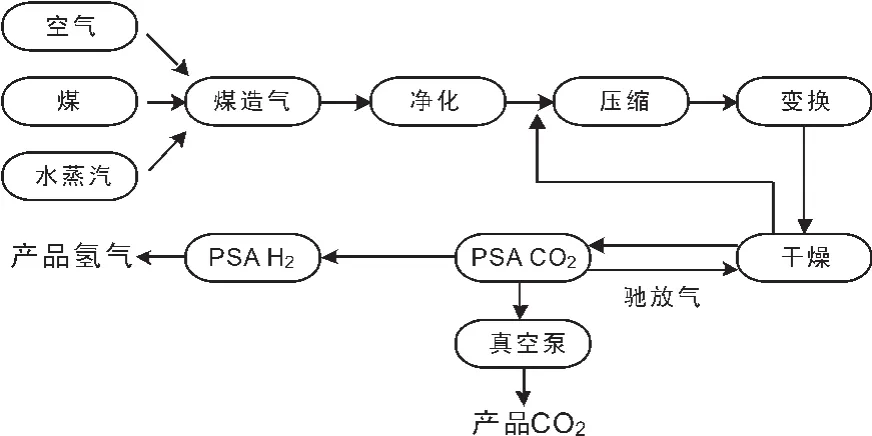

2013年我国超过美国成为世界第一大能源消费国,能源消费量为37.6亿t标煤,其中煤炭消费占能源消费总量的65.7%。煤是我国制氢的主要原料,虽然煤焦化副产的焦炉气也用于制氢,但煤气化制氢目前在国内氢气生产中占据主导地位[14]。煤气化制氢是先将煤炭与氧气发生燃烧反应,进而与水反应,得到以氢气和CO为主要成分的气态产品,然后经过脱硫净化,CO继续与水蒸气发生变换反应生成更多的氢气,最后经分离、提纯等过程而获得一定纯度的产品氢。煤气化制氢技术的工艺过程一般包括煤气化、煤气净化、CO变换以及氢气提纯等主要生产环节,其工艺流程见图2。

图2 煤气化制氢工艺流程简图

煤气化制氢技术已有一百余年发展历史[15],20世纪30年代至50年代初,德国最早完成“第一代”煤气化工艺的研究与开发,典型的工艺有碎煤加压气化Lurgi炉的固定床工艺、常压Winkler炉的流化床和常压KT炉的气流床,这些工艺都以氧气为气化剂,实行连续操作,气化强度和冷煤气效率得到极大提高。20世纪70年代德、美等国开始研发“第二代”煤气化工艺,典型工艺有BGL、HTW、Texaco、Shell、KRW等,加压操作是第二代炉型显著特点;国内在“第二代”煤气化工艺技术开发形成了一批具有自主知识产权的先进煤气化技术[16],如航天炉技术、多喷嘴水煤浆气化技术、清华炉技术。“第三代”技术目前仍处于实验室研究阶段[17],典型工艺有煤催化气化、煤等离子体气化、煤太阳能气化和煤核能余热气化等。

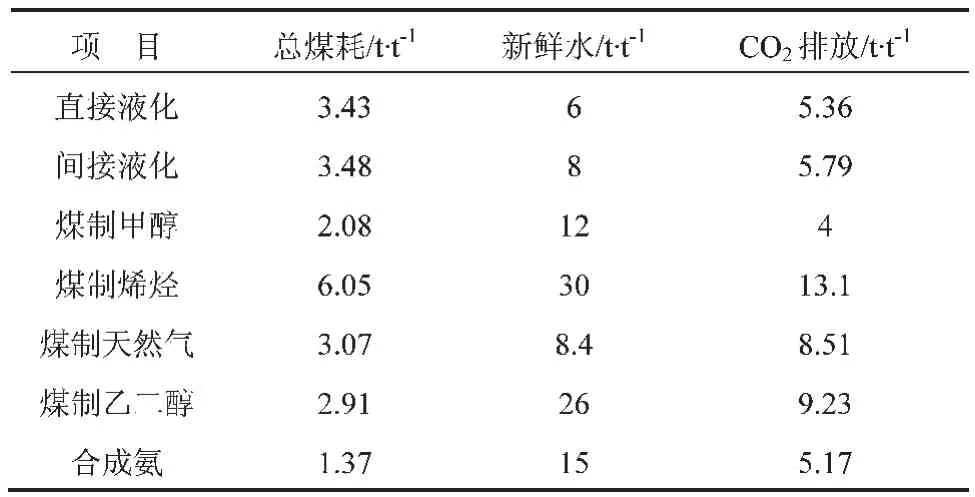

煤气化制氢在中国主要生产原料气,用于合成氨的生产。近年来茂名、淄博、九江、南京、安庆等地炼厂建设了一系列大规模煤制氢装置,其中单产能力最大煤制氢装置已于2014年1月在茂名投用,该装置主要包括水煤浆气化装置、合成气净化装置等,以煤、炼厂副产的高硫石油焦和纯氧为主要原料,氢气生产规模Qn为20万m3/h。从最近国内煤化工发展趋势看,煤气化的原料气朝合成甲醇、烯烃、天然气、乙二醇等方向发展。随着国内神华集团煤炭直接液化项目和其它集团的煤间接液化项目以及大规模煤气化多联产项目的陆续投产,煤炭气化制氢将会迎来大发展。虽然中国的煤气化制氢发展很快,但技术仍有很大的改进空间[18]。此外,煤化工对环境的影响是十分巨大的,因为其既是高水耗行业,也是高CO2和高污水排放行业。亚化咨询计算了几种主要煤化工过程单位产品水耗和CO2排放情况,分别见表2和表3。

表2 不同煤化工过程水耗和二氧化碳排放情况

表3 几种典型气化炉废水污染物含量

2 制氢成本

对炼厂来说制氢原料的选择,主要取决于原料资源的可得性和原料成本的高低。随着石脑油价格的不断上涨,目前普遍采用的是廉价的炼厂干气作为制氢原料,少数炼厂采用天然气为原料来制氢;重油作为原料时,单耗和建设投资比较高,基本不采用。中石化经济技术研究院以Qn(H2)为9×104m3/h规模的以煤、干气、天然气为原料的制氢成本进行了分析[19]。制氢装置投资分别为:水煤浆制氢约为12.4亿元,单位投资13772元/(m3·h);天然气制氢和干气制氢投资相同约为6亿元,单位投资6620元/(m3·h)。原料成本按价格煤600元/t、天然气2.5元/m3、干气2850元/t测算。分别计算不同原料制氢的生产成本,结果如表4所示。

分析氢气成本与各种原料的价格关系,由于煤制氢投资强度大大高于天然气制氢装置,考虑到投资的机会成本,比较分析时采用成本+投资回报(ROI)的方法进行对比,投资回报率按10%考虑来推算相同制氢成本下对应的天然气、原料煤价格。

表4 不同制氢路线制氢成本分析

图3 以煤炭和天然气为原料制氢成本与原料价格间关系

从图3可以看出,制氢完全成本+回报每增加1000元/t时,煤制氢对应原料煤价约增加130元/t,天然气制氢对应天然气价格约增加0.26元/m3。目前我国东部沿海地区工业天然气价格约在3元/m3~3.5元/m3,广东等地LNG价格超过4元/m3,长期来看我国天然气供应紧缺,天然气价格仍将继续上涨,若天然气价格为3元/m3,相同制氢成本对应煤价约为1050元/t,而当前煤炭价格约600元/t,因此煤制氢相比天然气制氢具有较好的成本竞争力。企业在燃料平衡后有富余干气时,可选用干气制氢;在天然气资源充足地区企业可考虑选择以天然气为原料制氢;当前煤价下新建制氢装置企业选用煤制氢成本较低。

3 二氧化碳综合利用

中国CO2排放增长态势十分明显,不仅排放总量数年前已超过美国,且2013年人均排放量也已与欧盟相当,照目前趋势,再过10年中国人均排放量将达到甚至超过美国,这使得中国CO2减排压力骤增。为更好减排CO2,各国先后推出碳排放权交易,其中欧盟在2008年一度创下近30欧元/t的高价,2013年中国北京、上海、广东、深圳、天津先后推出碳排放权交易,CO2减排已不仅是一种道义责任,而是与经济效益直接相关。煤气化制氢不可避免地会产生大量CO2,但这种高压、高纯度CO2(接近100%)不同于化石燃料普通燃烧过程产生的常压、低浓度CO2,可以更经济地实现CO2的“封存”,表5列出了部分正在投产煤化工企业CO2排放情况。

表5 部分煤化工企业二氧化碳排放情况

将CO2注入能量衰竭的油田,提高油气田采收率,已成为世界许多国家石油开采业的共识[21-24]。CO2纯度在90%以上即可用于提高采收率,CO2溶于油后,使原油体积膨胀,黏度降低30%~80%,油水界面张力降低,有利于提高采油速度、洗油效率和收集残余油。CO2驱一般可提高采收率7%~15%,延长油井生产寿命15年~20年,既可实现使气候变暖的温室气体的减排,又可达到增产油气的目的。美国大平原(Great Plains)煤制天然气项目在20世纪90年代开始着手向油田出售CO2,实现了项目运营之后的首次盈利。

CO2驱油在我国石油开采中同样有着巨大的应用潜力[24],但是,CO2驱技术在我国尚未成为研究和应用的主导技术[25-27]。可以预测,随着技术的发展和应用范围的扩大,CO2将成为我国改善油田开发效果、提高原油采收率的重要资源。中国石油和中国神华在国内CO2驱油领域走在了前列,其在鄂尔多斯盆地10万t级先导性试验及百万t级示范工程正在加快实施,具体就是将神华集团鄂尔多斯煤化工企业排放的CO2,捕集后就近输送至长庆油田用于驱油,在提高采收率的同时,最终实现封存CO2的目的。CO2捕集驱油及埋存是一项创新性、革命性工作,为煤炭清洁利用寻找排污后路,为剩余油气动用提供充足资源,中国石油与中国神华的合作,对我国温室气体减排具有战略意义,也将为我国在气候谈判中争取更多主动权。

4 结语

氢气作为一种清洁能源载体,在化工、炼油领域应用越来越广,目前工业界大规模制氢的主要途径是天然气制氢和煤制氢。在大规模制氢方面,从原料成本考虑我国煤制氢具有较强的经济竞争力,但是尚未考虑煤制氢对水和大气影响的环境成本,例如当煤制氢生成的CO2用于油田驱油技术成功开发之后会更加具有竞争力。综上所述,在我国应因地制宜,开发原料多元化的工业制氢路线,提升产业竞争力。

[1]Bailey C,Bain A,Nirk J,et al.The Green Hydrogen Report[C]//Hydrogen Technical Advisory Panel,1995:1-26.

[2]Schoots K,Ferioli F,Kramer G J,et al.Learning curves for hydrogen production:an assessment of observed cost reduction[J].Int J Hydrogen Energy,2008,33(11):2630-2645.

[3]叶京,张占群.国外天然气制氢技术研究[J].石化技术, 2004,11(1):50-52,57.

[4]方友.100000Nm3/h制氢装置的技术特点及节能措施[J].广州化工,2010,38(5):238-239,255.

[5]Holladay J D,Hu J,King D L,et al.An overview of hydrogen production technologies[J].Catal Today,2009, 139:244-260.

[6]Freni S,Calogero G,Cavallaro S.Hydrogen production from methane through catalytic partial oxidation reactions [J].J Power Sources,2000,87(12):28-38.

[7]Harrison D P.Sorption-enhanced hydrogen production:A review[J].Ind Eng Chem Res,2008,47(17):6486-6501.

[8]Chen Z,Grace J R,Lim C J,et al.Experimental studies ofpure hydrogen production in a commercialized fluidized-bed membrane reactor with SMR and ATR catalysts[J].Int J Hydrogen Energy,2007,32(13):2359-2366.

[9]刘淑红,李文钊,陈燕馨,等.甲烷催化部分氧化制合成气反应器的改进[J].石油化工,2008,37(6):563-568.

[10]丁福臣,易玉峰.制氢储氢技术[M].北京:化学工业出版社,2000.

[11]沈师孔.天然气转化利用技术的研究进展[J].石油化工, 2006,35(9):799-809.

[12]Rostrup-Nielsen J R,Rostrup-Nielsen T.Large-scale hydrogen production[J].CATTECH,2002,6(2):150-159.

[13]Bakkerud P K,GolJN,Aasberg-Peterson K,etal. Preferred synthesis gas production routes for GTL[J].Stud Surf Sci Catal,2004,147:13-17.

[14]谢继东,李文华,陈亚飞.煤制氢发展现状[J].煤洁净技术,2007,13(2):77-81.

[15]张东亮.中国煤气化工艺(技术)的现状与发展[J].煤化工,2004,111:1-5.

[16]王洪营,杨悦敬,杨国栋,等.具有自主知识产权的三种煤气化技术对比[J].河南化工,2012,29(9):26-29.

[17]郑先勇,董翔飞,冯松,等.第二代典型煤气化技术[J].广州化工,2009,37(6):55-58.

[18]徐振刚,王东飞,宇黎亮.煤气化制氢技术在我国的发展[J].煤,2001,10(4):3-6.

[19]赵岩.煤制氢气——当今全加氢型炼油厂的发展方向[J].炼油技术与工程,2012,42(4):11-14.

[20]Carbon dioxide capture and storage[R].IPCC report,2007.

[21]Song C S.Global challenges and strategies for control, conversion and utilization of CO2for sustainable development involving energy,catalysis,adsorption and chemical processing[J].Catal Today,2006,115:2-32.

[22]Yu K M K,Curcic I,Gabriel J,et al.Recent advances in CO2capture and utilization[J].Chem Sus Chem,2008,1: 893-899.

[23]Koottungal L.2008 Worldwide EOR survey[J].Oil Gas J, 2008,106(15):47-59.

[24]钱伯章.CO2驱油大有可为[J].中国石化,2010,(4):56-57.

[25]路向伟,路佩丽.利用CO2非混相驱提高采收率的机理及应用现状[J].石油地质与工程,2007,21(2):58-60.

[26]王涛,姚约束,李相方,等.CO2驱油效果影响因素与分析[J].中国石油与化工,2008,(4):30-33.

[27]郭平,苑志旺,廖广志.注气驱油技术发展现状与启示[J].天然气工业,2009,29(8):92-96.

Technical and economic analysis for large-scale industrial hydrogen production

LI Qing-xun,LIU Xiao-tong,LIU Ke-feng,ZHANG Tian-fu,KONG Fan-hua

(Petrochemical Research Institute,PetroChina,Beijing 100195,China)

The main technical routes for large-scale industrial hydrogen production in the refinery were introduced,and an economic comparison between the two hydrogen production processes which used coal and natural gas as feedstock,respectively,was made.It was considered that the development of producing hydrogen from coal would be necessary and important at the present in China,and some solutions were proposed to solve the great emission of carbon dioxide from coal to hydrogen.

refinery;industrial hydrogen production;economic analysis;coal to hydrogen;carbon dioxide

TE6;TQ546.2;TQ116.2

:A

:1001-9219(2015)01-78-05

2014-05-13;

:李庆勋(1980-),男,博士,工程师,从事天然气制合成气研究工作,电话 010-52777255-8901,电邮liqingxun@petrochina.com.cn。