六辊轧机轧辊锥度对板形的影响及其补偿技术研究

2015-06-01白振华刘亚星任亚超郭乾勇李国忠燕山大学国家冷轧板带装备及工艺工程技术研究中心河北秦皇岛066004燕山大学亚稳材料制备技术与科学国家重点实验室河北秦皇岛066004江苏九天光电科技有限公司江苏泰兴2004

白振华,刘亚星,冯 彬,任亚超,郭乾勇,李国忠(.燕山大学国家冷轧板带装备及工艺工程技术研究中心,河北秦皇岛066004; 2.燕山大学亚稳材料制备技术与科学国家重点实验室,河北秦皇岛066004; .江苏九天光电科技有限公司,江苏泰兴2004)

六辊轧机轧辊锥度对板形的影响及其补偿技术研究

白振华1,2,*,刘亚星1,冯彬1,任亚超1,郭乾勇1,李国忠3

(1.燕山大学国家冷轧板带装备及工艺工程技术研究中心,河北秦皇岛066004; 2.燕山大学亚稳材料制备技术与科学国家重点实验室,河北秦皇岛066004; 3.江苏九天光电科技有限公司,江苏泰兴200431)

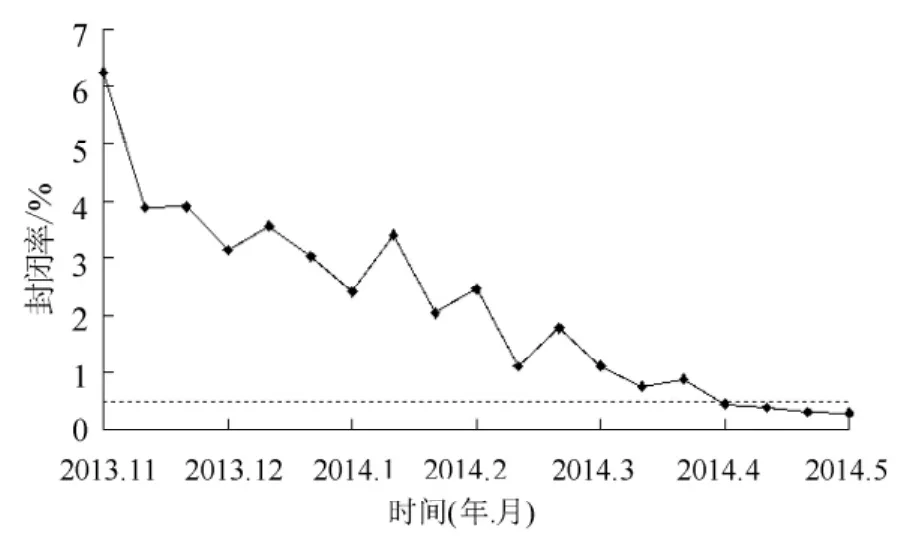

摘要:轧辊磨削过程中因磨削不良会导致轧辊出现锥度缺陷,而锥度缺陷的出现会引起成品带钢出现单边浪的板形缺陷。以六辊轧机为例,结合六辊轧机的设备与工艺特点,首先建立了存在锥度缺陷的辊型模型与锥度缺陷对板形的影响模型,定量分析了单轧辊锥度缺陷、成对轧辊锥度缺陷以及多轧辊锥度缺陷等3种情况下锥度缺陷对板形的影响。随后,在此基础上提出了一套适合于六辊轧机的轧辊锥度缺陷补偿模型,并将其应用到某750UCM可逆轧机与450UCM可逆轧机的生产实践。该模型应用后实现了锥度缺陷对板形影响的在线分析与在线补偿,有效地解决了该轧机的固定幅度的单边浪板形缺陷问题,使得成品带钢的单边浪板形缺陷封闭率从6.25%下降到0.5%以内,给企业创造了较大的经济效益,具有进一步推广应用的价值。

关键词:六辊轧机;锥度缺陷;单边浪;补偿

0 引言

近年来,随着现代板材加工工业向高度自动化发展,用户对产品的质量提出了越来越高的要求。由于带材的平整过程是依靠轧辊进行的,因此轧辊的形状直接影响到带材的板形以及表面质量。对此,以往学者的研究更倾向于轧辊辊型优化[1-3]、弯辊窜辊的设定[4-6]、轧辊磨损模型[7]、机型配置[8]等方面。但从国内某钢铁企业750UCM可逆式冷轧机与450UCM可逆轧机生产中发现,带钢在轧机出口经常出现与轧辊换辊周期密切相关的板形缺陷,该板形缺陷的位置在一个轧辊使用周期内基本不变,更换轧辊后其位置与程度会随之改变,板形缺陷有时加重有时消失。对这种与轧辊换辊周期密切相关的板形缺陷的研究还未见诸文献。为了分析该板形缺陷的起因及影响因素,现场对下机前后的轧辊辊型进行了检测,发现该轧机由于轧辊磨床精度以及操作人员的技术问题使得磨削后的轧辊带有一定的锥度。随着轧机工作辊、中间辊以及支撑辊轧辊锥度的程度及分布情况的改变,板形缺陷也随之改变。由此,这种与轧辊换辊周期密切相关的板形缺陷是轧机工作辊、中间辊及支撑辊锥度单因素或联合作用的结果。以往对于轧辊锥度引起的板形缺陷的治理几乎完全依赖于现场操作人员的经验,以定性控制为主,无法实现有意识的定量控制,产品质量的波动较大。这样,为了改善轧机出口的板形缺陷,如何定量分析轧辊锥度缺陷对板形的影响、提出相应的补偿措施就成为解决该问题的重点,本论文即在此背景下展开。

1 轧辊存在锥度缺陷的辊型模型

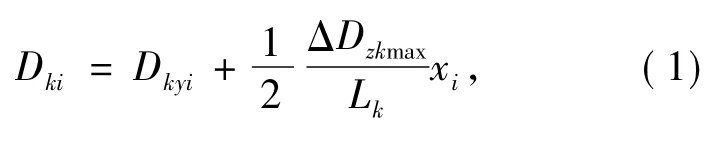

为了建立轧辊存在锥度缺陷的辊型模型,如图1所示,以轧辊中心为坐标原点,工作侧为正方向、传动侧为负方向建立坐标系,并将轧辊分成2n +1个单元,任意第i个单元的坐标用xi来表示。同时定义轧辊工作侧头部与传动侧头部的直径差ΔDzmax为轧辊锥度量。当ΔDzmax>0时,表明大头在工作侧、小头在传动侧;ΔDzmax<0时表明大头在传动侧、小头在工作侧;ΔDzmax= 0则表明轧辊没有锥度缺陷。这样,考虑到轧辊锥度缺陷后轧机工作辊、中间辊及支撑辊辊型曲线可以表示为

式中,k为轧辊编号,k =1代表上支撑辊,k = 2代表上中间辊,k =3代表上工作辊,k = 4代表下工作辊,k =5代表下中间辊,k = 6代表下支撑辊; Dki为编号为k的轧辊的辊型分布值; Dyki为编号为k的轧辊去除锥度缺陷之后的辊型分布值,即目标辊型; Lk为编号为k的轧辊的辊身长; ΔDzkmax为编号为k的轧辊工作侧头部与传动侧头部的直径差。

图1 轧辊锥度示意图Fig.1 The sketch map of roll taper

2 轧辊锥度缺陷对板形影响的研究

2.1轧辊锥度缺陷对板形影响模型的建立

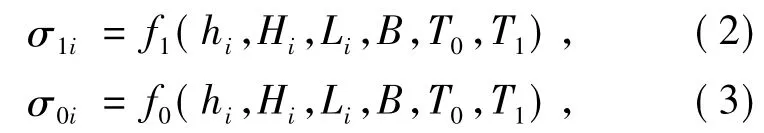

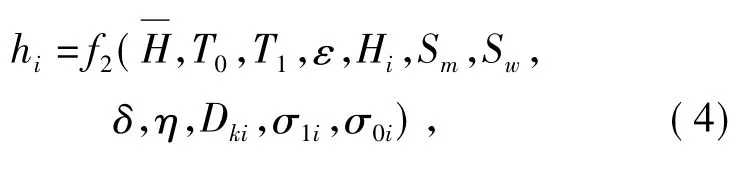

在冷轧过程中,即使轧辊存在轧辊锥度缺陷,其金属变形模型依然成立,因此根据文献[9-10]所述相关理论可以将轧制过程中带材的前后张力σ1i,σ0i分别用式(2)和式(3)的函数来表示

式中,hi为带材出口厚度横向分布值; Hi为带材来料的厚度横向分布值; Li为表示来料板形的长度横向分布值; B为带材的宽度; T0为平均后张力; T1为平均前张力。

与此同时,根据辊系弹性变形模型[11-12]可以知道,六辊轧机轧后带材的出口厚度分布值hi可以表示为

实际上,在六辊轧机轧制过程中,轧辊去除锥度缺陷之后辊型的分布值Dkyi与轧辊的辊身长Lk也是已知的,这样将式(1)代入到式(5)就可以得到轧辊锥度对板形的影响模型,如式(6)所示

2.2轧辊锥度缺陷对板形的影响分析

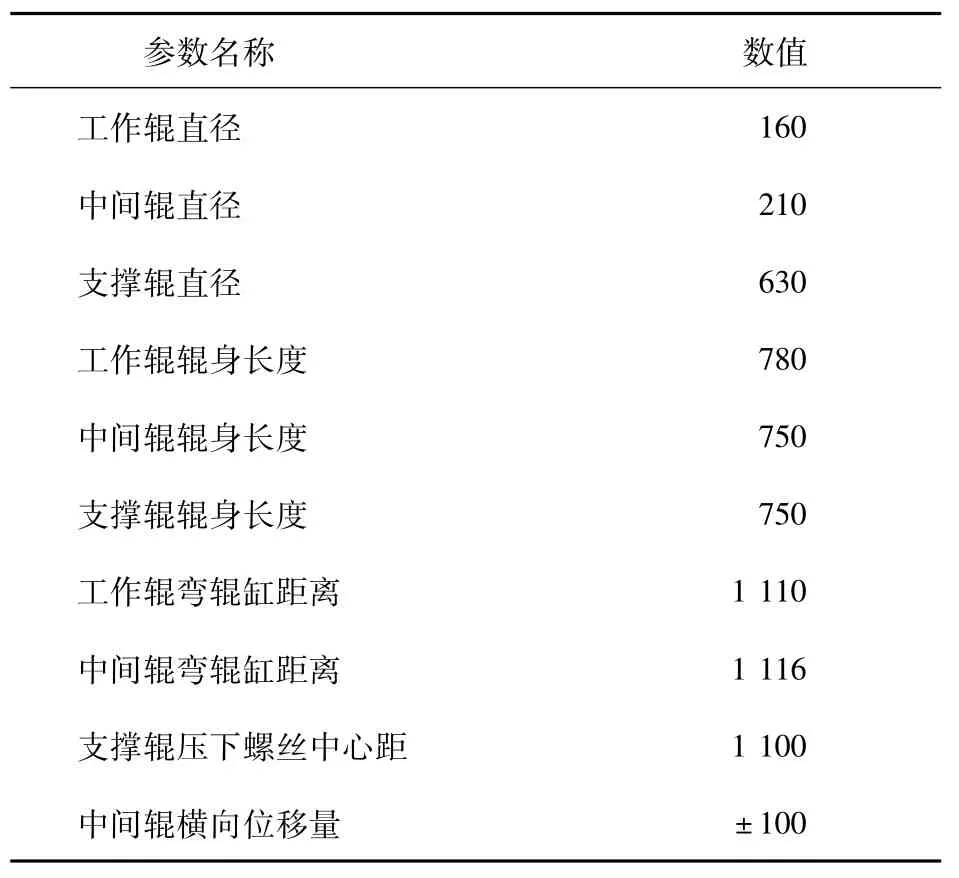

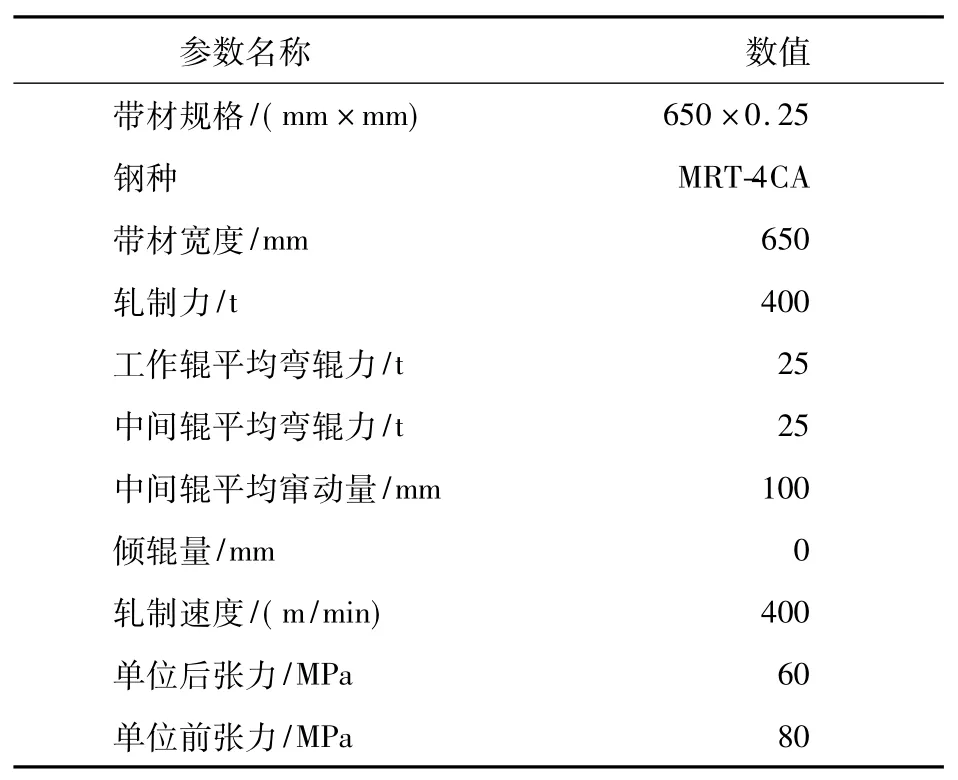

为了定量研究轧辊锥度缺陷对板形的影响,以国内某钢铁企业750UCM可逆式冷轧机为研究对象(有关机组的主要设备参数如表1所示),选择典型规格产品(主要轧制工艺参数如表2所示)利用上一节所建立的相关数学模型定量模拟出单轧辊锥度缺陷、成对轧辊锥度缺陷以及多轧辊锥度缺陷等不同情况下轧辊锥度与板形之间的一一对应关系。

表1 750UCM可逆式冷轧机组的主要参数Tab.1 Main parameters of 750UCM reversing cold mill group mm

表2 典型规格产品主要轧制工艺参数Tab.2 Main rolling process parameters of typical product

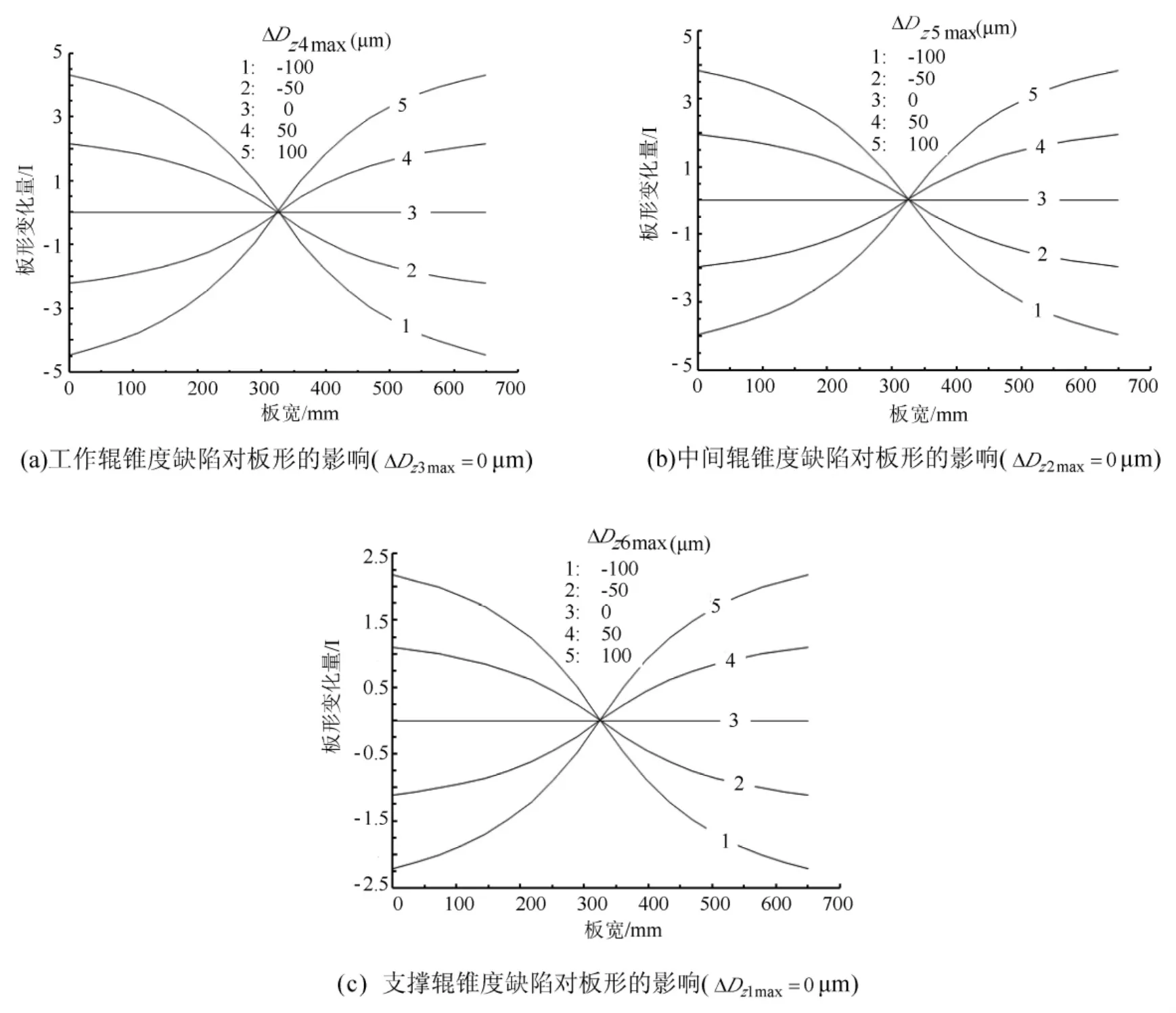

2.2.1单轧辊锥度缺陷对板形的影响

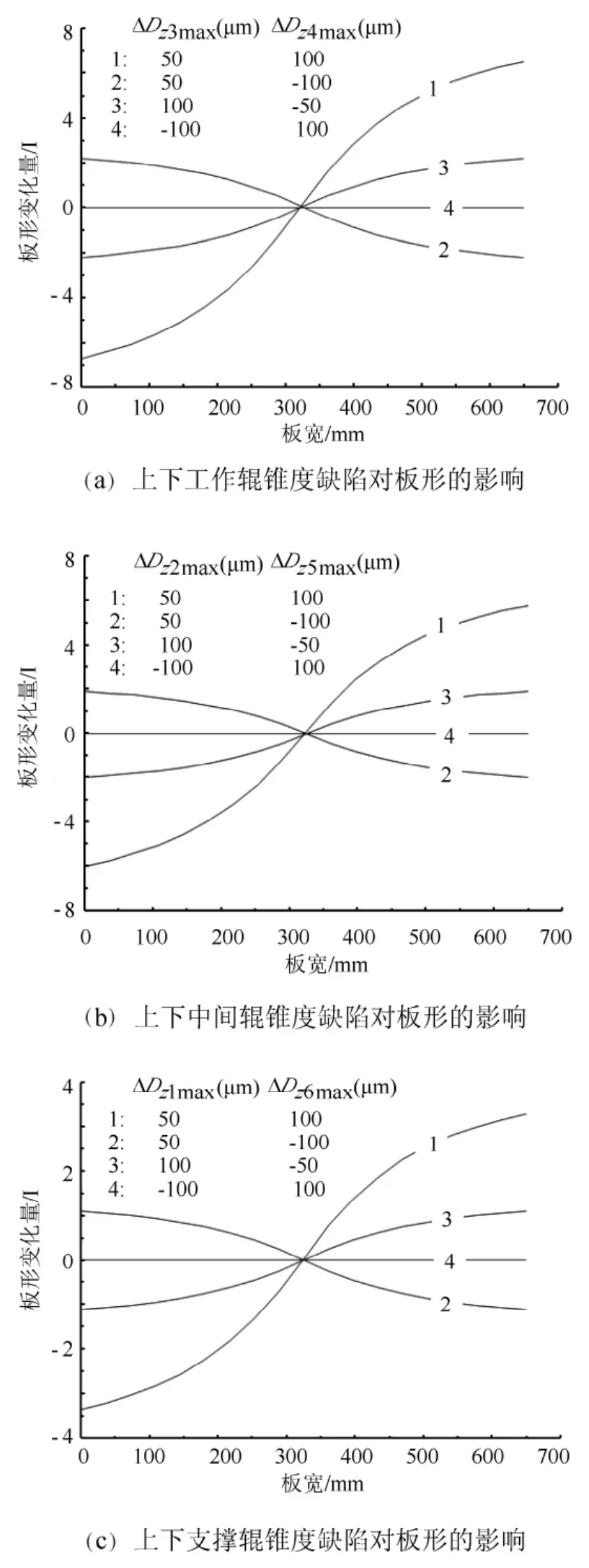

为了分析轧辊锥度缺陷对板形的影响,首先以下轧辊为例,在压下装置对支撑辊两侧轴承座压下行程位置相等的情况下,模拟出仅下工作辊或者下中间辊以及下支撑辊存在锥度缺陷时轧机出口带材板形的变化情况,结果如图2所示。需要说明的是,在模拟过程中为了便于分析,图2中所述板形变化量的含义为存在锥度缺陷时轧机的出口板形与相同轧制工艺条件下不存在锥度缺陷时轧机的出口板形之差。也就是说,图中所给出的板形曲线实际上是因锥度缺陷而引起的板形变化量(在本文中图3~5所述板形变化量的含义与图2相同)。

图2 单轧辊锥度缺陷对板形的影响Fig.2 The influence of single-roll taper defect on the shape

通过图2可以看出,在六辊轧机的轧制过程中,锥度缺陷与板形之间存在以下规律: 1)不管是工作辊还是中间辊与支撑辊,只要出现了锥度缺陷,就会带来单边浪的板形缺陷,锥度的直径差越大,单边浪也越大; 2)因锥度缺陷而引起的单边浪始终在轧辊大头一侧。

2.2.2成对轧辊锥度缺陷对板形的影响

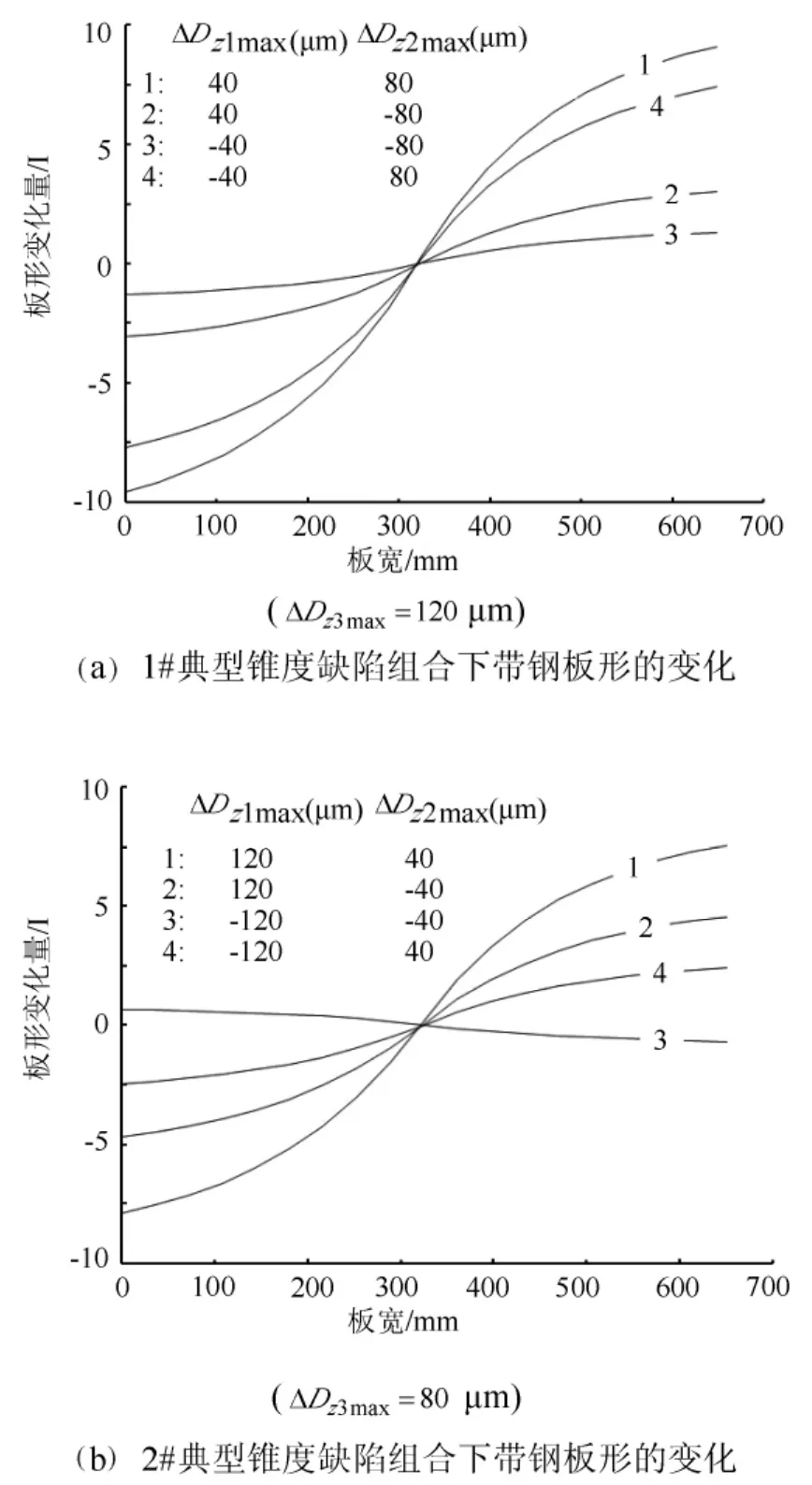

在六辊轧机的轧制过程中,有时候会出现成对轧辊都存在锥度缺陷的问题。为了分析成对轧辊锥度缺陷对板形的影响,在压下装置对支撑辊两侧轴承座压下行程位置相等的情况下,如图3所示,给出了上下工作辊、上下中间辊以及上下支撑辊存在大小不同的锥度缺陷时轧机出口板形的变化情况。

图3 成对轧辊锥度缺陷对板形的影响Fig.3 The influence of couple-roll tapers detect on the shape

通过图3可以看出,在六辊轧机的轧制过程中,成对轧辊锥度缺陷与板形之间存在以下规律: 1)当成对轧辊出现锥度缺陷时,所产生的依然是单边浪的板形缺陷; 2)如果上下轧辊锥度的方向一致,则对板形的影响会叠加,出现较大的单边浪板形缺陷;如果上下轧辊锥度的方向相反,则对板形的影响会部分的抵消,出现较小的单边浪缺陷;如果上下轧辊锥度的方向相反,大小相等,那么对板形将不产生影响。

2.2.3多轧辊锥度缺陷对板形综合的影响

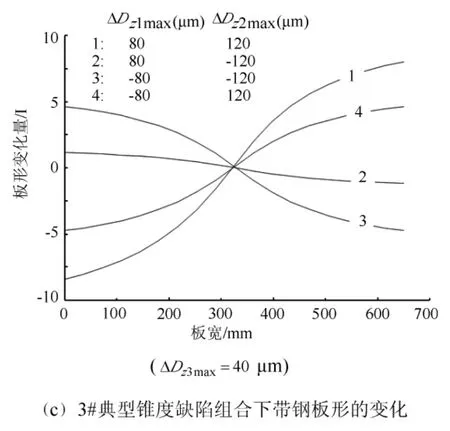

所谓的多轧辊锥度缺陷,是指工作辊、中间辊以及支撑辊同时出现大小不一样的锥度缺陷。这种情况在六辊轧机的生产过程中也时有发生。这样,为了分析多轧辊锥度缺陷对板形的综合影响,在压下装置对支撑辊两侧轴承座压下行程位置相等的情况下,如图4所示,以上轧辊为例给出3种典型的锥度组合下板形的变化量。

图4 多轧辊锥度缺陷对板形综合的影响Fig.4 The comprehensive influence of multi-roll taper defect on the shape

通过图4可以看出,多轧辊锥度缺陷与板形之间存在以下关系:1)当出现多轧辊锥度缺陷时,所产生的板形缺陷与单轧辊及成对轧辊锥度缺陷类似,也是单边浪的板形缺陷;2)多轧辊锥度缺陷方向相同时,对板形的影响会叠加,从而出现较大的单边浪板形缺陷;多轧辊锥度缺陷的方向相反时,则对板形的影响会部分的抵消,出现较小的单边浪缺陷。

3 轧辊锥度缺陷补偿技术的研究

通过上一节对轧辊锥度缺陷对板形影响的研究可以知道,无论是单轧辊锥度缺陷,还是成对及多轧辊锥度缺陷,对板形的影响都是造成单边浪的板形缺陷。基于此,对于轧辊锥度缺陷可采用倾辊的方法予以补偿,现简述之。

3.1轧辊锥度缺陷补偿模型的建立

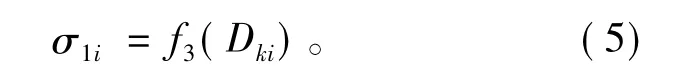

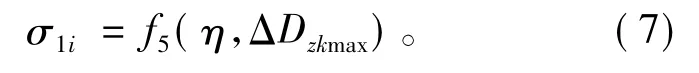

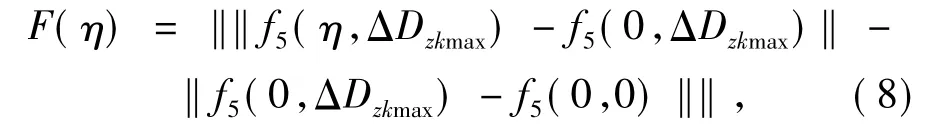

根据上一节的相关理论可以知道,对于一个轧辊去除锥度缺陷之后辊型的分布值Dkyi与轧辊的辊身长Lk都已知的特定轧制过程而言,在带材来料参数如、Hi、Li、B与金属模型参数T0、T1、ε确定的情况下,如果将中间辊窜辊量δ、中间辊弯辊力Sm、工作辊弯辊力Sw设定在基态,且压下装置对支撑辊两侧轴承座的作用力相等,那么表征板形的前张力横向分布值σ1i就可以用倾辊量η与轧辊锥度ΔDzkmax为自变量的函数来表示,即

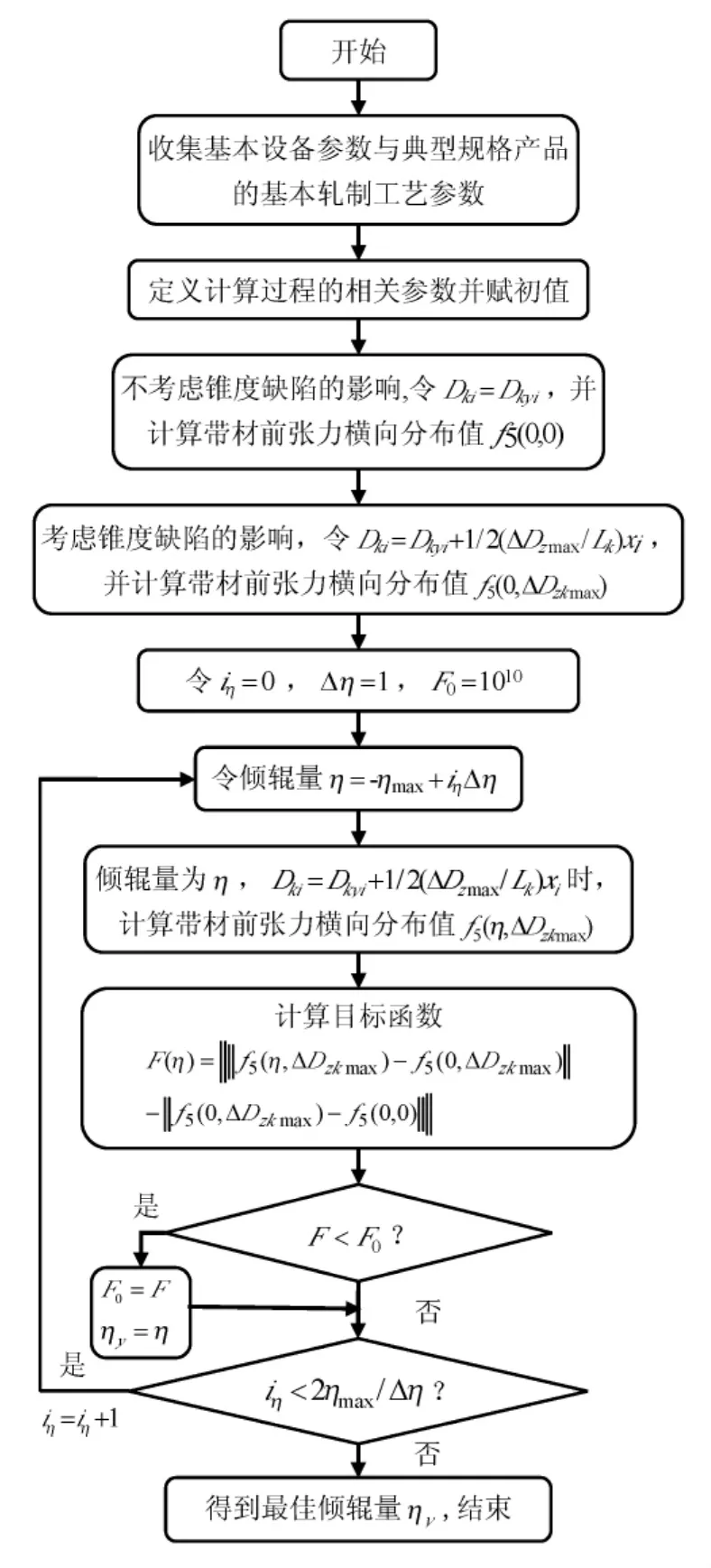

轧辊锥度缺陷补偿模型的目的是最大程度的减少因轧辊锥度缺陷而引起的板形变化。因此,其目标函数可以简单的表示为这样,对轧辊锥度缺陷补偿的问题就转换为寻找一个最佳的倾辊量η,使得目标函数F(η)最小。对于这么一个一维寻优问题,采用列举法[13]就可以很快得到优化结果。

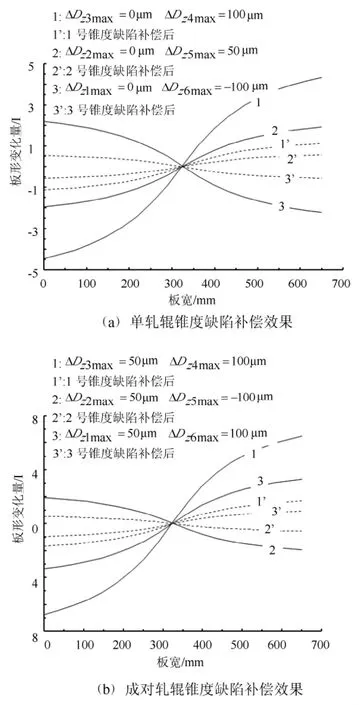

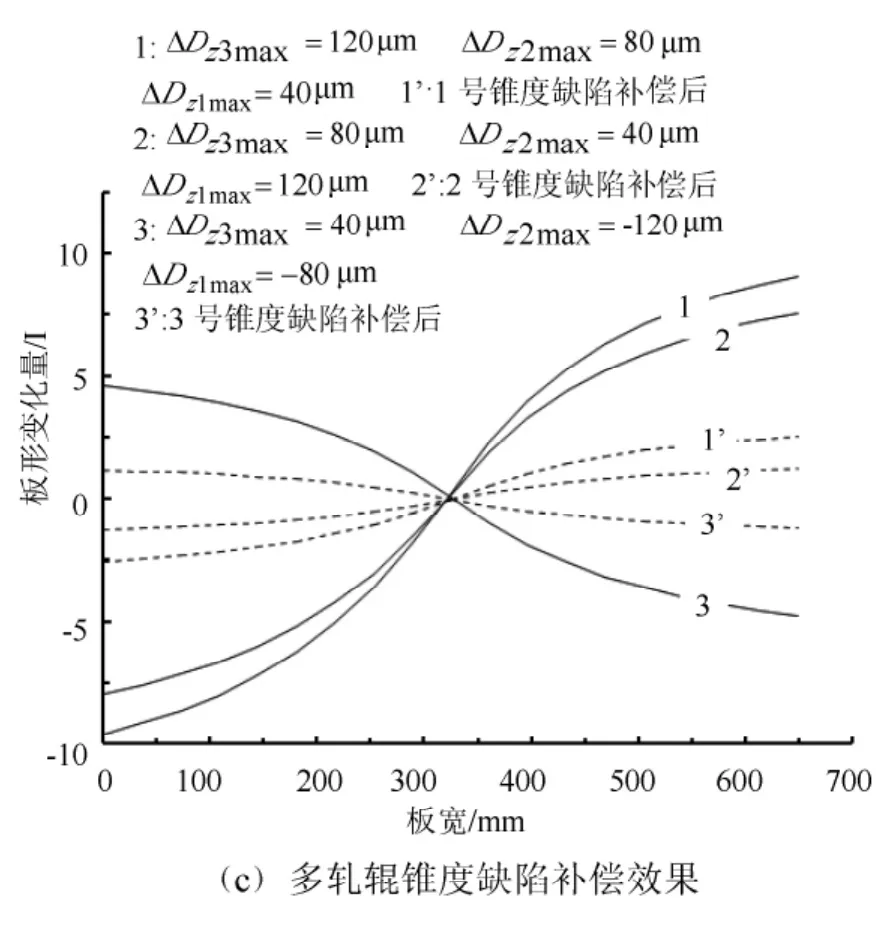

3.2轧辊锥度缺陷补偿效果分析

为了分析轧辊锥度缺陷的补偿效果,仍以主要设备参数如表1所示的750UCM可逆式冷轧机为研究对象,选择主要轧制工艺参数如表2所示典型规格产品为例,在压下装置对支撑辊两侧轴承座的作用力相等的情况下,如图5所示,分别给出不同情况的轧辊锥度缺陷补偿效果。

图5 轧辊锥度缺陷补偿效果Fig.5 The compensation effect about the roll taper defect

通过图5可以清楚的看出,经过补偿之后,因轧辊锥度缺陷而引起的板形变化量大大减少,从而有效地解决了轧辊锥度缺陷而引起的单边浪板形缺陷问题。

4 锥度缺陷补偿技术的现场应用

国内某钢铁企业750UCM可逆轧机与450UCM可逆轧机因磨床精度问题,使得磨削后的轧辊总出现一定程度的锥度缺陷,造成成品带钢出现了固定幅度的单边浪板形问题。由于上述两套轧机都没有配置板形仪,因此在张力存在的情况下,现场操作人员对板形判断较为困难,所以无法正确补偿。为此,可通过调整压下倾斜使两侧压下行程相对位置发生改变,以实现两侧轧制力差为零,从而消除由轧辊锥度缺陷引起的带钢单边浪问题。并将轧辊锥度补偿技术(其流程图如图6所示)应用到现场轧机的控制系统,以十天为周期记录单边浪板形缺陷封闭率(如图7所示),由图7可见封闭率总体呈下降趋势,由于来料的多样性以及张力、弯辊力、窜辊量等工艺参数设定的不同,并且该补偿技术初期需在控制系统中进行调试,可能导致封闭率局部上下波动。经过长期试验与不断调试,最终将单边浪板形缺陷封闭率控制在0.5%以内。证明了该补偿技术的可行性,从而实现了锥度缺陷对板形影响的在线分析与在线补偿,有效地解决了因锥度缺陷而引起的固定幅度的单边浪板形缺陷问题,给企业创造了较大的经济效益。

图6 轧辊锥度缺陷补偿技术流程图Fig.6 The compensation model of roll taper defect flow chart

图7 封闭率变化情况Fig.7 The change of closure rate

5 结论

1)充分考虑到六辊轧机的设备与工艺特点,分别建立了辊径出现锥度缺陷后的辊型模型、轧辊锥度缺陷对板形影响模型以及轧辊锥度缺陷补偿模型;

2)轧辊只要出现了锥度缺陷,就会带来单边浪的板形缺陷,锥度的直径差越大,单边浪也越大,而且因锥度缺陷而引起的单边浪始终在轧辊大头一侧;

3)成对轧辊及多轧辊锥度缺陷方向相同时,对板形的影响会叠加,从而出现较大的单边浪板形缺陷,反之对板形的影响会部分的抵消,出现较小的单边浪缺陷;

4)采用倾辊补偿锥度缺陷的方法可以大大减轻因轧辊锥度缺陷而引起的板形变化量,从而有效地解决了轧辊锥度缺陷而引起的单边浪板形缺陷问题。

参考文献

[1]戚向东,董志奎,岳晓丽,等.1780热连轧机精轧机组辊型优化技术的设计及应用[J].钢铁,2010,45(10) : 66-69.

[2]杨晖.宽带钢热轧机CVC辊型优化与应用[J].轧钢,2011,28 (4) : 9-12.

[3]董志奎,戚向东,鞠伟,等.UCM冷连轧机辊型曲线优化设计[J].机械设计,2010,27(12) : 70-73.

[4]姜晓艳,亢志强,李志峰.弯辊力对冷轧板带板形的影响分析[J].内蒙古科技大学学报,2013,32(2) : 148-151.

[5]马超,张国强,赵德华,等.弯辊对带钢板形影响的模拟研究[J].鞍钢技术,2009(5) : 36-40.

[6]于斌,王义栋,杨旭,等.面向板形控制的辊型窜辊与弯辊技术应用[J].钢铁,2014,49(11) : 42-45.

[7]曹燕,钱春风,刘相华,等.1780 mm热轧机组轧辊磨损模型参数的优化[J].轧钢,2010,27(2) : 24-26.

[8]徐乐江.板带冷轧机板形控制与机型选择[M].北京:冶金工业出版社,2007.

[9]连家创,刘宏民.板厚板形控制[M].北京:兵器工业出版社,1995: 41-54.

[10]连家创,段振勇.轧件宽展量的研究[J].钢铁,1984,19(11) : 16-20.

[11]白振华,韩林芳,李经洲,等.四辊轧机非常态轧制时板形模型的研究[J].机械工程学报,2012,48(20) : 77-82.

[12]张赟.六辊轧机非对称板形调控特性研究[J].冶金设备,2012 (2) : 13-17.

[13]孙靖民,梁迎春.机械优化设计[M].北京:机械工业出版社,2010: 48-53.

[14]杜凤山,薛涛,孙静娜.六辊CVC轧机轧辊弯曲和压扁变形的有限元分析[J].燕山大学学报,2011,35(5) : 396-401.

[15]邵健,何安瑞,杨荃,等.兼顾热轧工艺润滑的工作辊磨损预报模型[J].中国机械工程,2009,20(3) : 361-364.

[16]刘宝权,张鸿,王自东.冷轧机附加倾斜后双侧非对称轧制力的计算[J].钢铁,2011,46(10) : 52-56.

Influence of roll taper on six-high mill shape and its compensation model

BAI Zhen-hua1,2,LIU Ya-xing1,FENG Bin1,REN Ya-chao1,GUO Qian-yong1,LI Guo-zhong3

(1.National Engieering Research Center for Equipment and Technology of Cold Strip Rolling,Yanshan University,Qinhuangdao,Hebei 066004,China; 2.State Key Laboratory of Metastable Materials Science and Technology,Yanshan University,Qinhuangdao,Hebei 066004,China; 3.Jiangsu Jiutian Photoelectric Technology Co.,Ltd.,Taixing,Jiangsu 200431,China)

Abstract:When grinding the roll,the taper defect may be generated due to bad grinding.While the emergence of the taper defect may cause the shape defect of single edge wave to the finished strip.Taking the six-high mill as an example and considering the features of the devices and techniques of the six-high mill,a roll profile model existing taper defect and a influence model of taper defect to the shape are established.The effect of the taper defect under three circumstances including single-roll taper defect,couple-roll taper defect and multi-roll taper defect on the shape are analysed quantitatively.After that,based on analysis,a compensation model of roll taper defect suited for six-high mill is proposed and applied to production practice of some 750UCM reversing mill and 450UCM reversing mill.The on-line analysis and compensation for taper defect's influence on shape are realized by using the compensation model,which can effectively solve the defective problem of fixed-amplitude single edge wave shape on this mill.The closure rate of single edge wave shape for finished strip is decreased from 6.25% to within 0.5% by this compensation model,therefore it brings more economic benefits for enterprises.

Key words:six-high mill; taper defect; single edge wave; compensation

作者简介:*白振华(1975-),男,江苏通州人,博士,教授,博士生导师,主要研究方向为机械设计及自动化、轧钢设备及工艺、板形控制及自动化,Email: bai_zhenhua@ aliyun.com。

基金项目:国家科技支撑计划基金资助项目(2011BAF15B02)

收稿日期:2014-09-28

文章编号:1007-791X(2015) 01-0009-07

DOI:10.3969/j.issn.1007-791X.2015.01.002

文献标识码:A

中图分类号:TG333.17