TC4钛合金电子束焊接头微观组织结构和演变分析

2015-05-31北京航空航天大学机械工程及自动化学院

北京航空航天大学机械工程及自动化学院

北京航空制造工程研究所高能束流加工技术重点实验室 邓云华 关 桥

空军驻北京地区军代表 史一宁

北京工业大学固体微结构与性能研究所 郭振玺

民用和军用领域对航空装备的高能源利用效率、高性能、长寿命和高可靠性的要求越来越高,除了选择钛合金等轻质高效材料之外,采用焊接/连接技术,实现结构整体化制造是当今航空复杂结构减重增效设计的新方向和技术发展的大趋势[1-3],其中,以电子束为代表的高能束流焊接方法因为其功率密度高,与氩弧焊等熔化焊相比能获得大熔深、小变形、轻量化、高精度的焊接接头,成为当前航空结构高质量连接的先进有效的方法[4-5]。

由于钛合金自身的组织转变特点和电子束焊接过程中的局部快速热循环作用,焊接区域产生强烈的组织不均匀性,国内外对此进行了较多的研究。吴新强[6]分析了TC4合金电子束焊接接头的组织,结果表明,焊缝组织为针状或网篮状的α’马氏体,热影响区为α相和α’相两相共存或α相、β相和α’相3相共存的组织状态。Saresh等[7]对厚17.5mm TC4合金电子束焊接接头的组织进行了分析,发现母材到焊缝区显微组织从等轴组织转变为针状组织。Balasubramanian等[8]的研究结果表明,TC4电子束焊接接头焊缝与热影响区形成硬脆的针状马氏体,使该区域显微硬度高于母材,接头冲击韧性低于母材。已有研究工作主要集中于对接头不同区域组织的观察和识别。本文在此基础上,通过OM、SEM、EDS和EBSD相结合,进一步详细分析了不同区域的微观组织结构特征,并对不同区域微观组织结构的演变进行了深入分析。

1 试验材料与方法

试验材料为厚5 mm的TC 4钛合金,焊件尺寸120mm×120mm。名义化学成分为5.5%~6.8%的元素Al,3.5%~4.5%的元素V,杂质元素Fe≤0.3%,O≤0.2%,C≤0.1,N≤0.05%,H≤0.015以及余量元素Ti。焊接前酸洗去除表面油脂及氧化物等污染物,酸洗液成分为:HF∶HNO3∶H2O=5∶20∶75。

利用ZD150-15MH CV3M真空电子束焊机进行TC4钛合金刚性拘束热自压连接试验。试验参数如表1所示。

电子束焊接后,机加工切取焊接接头断面试样,并对其进行打磨、抛光和腐蚀处理,腐蚀液成分为:HF∶HNO3∶H2O = 5∶10∶85,制备金相试样。利用Leica DM6000M光学显微镜(OM)和QUANTA 250FEG 扫描电镜(SEM)对连接接头的宏微观组织特征进行观察,利用能谱分析仪(EDS)对典型微观组织结构的化学成分进行分析,利用背散射电子衍射方法(EBSD)对接头不同区域的微观组织结构特征和演变特点进行分析。

表1 电子束焊接参数

2 试验结果与分析

2.1 接头微观组织结构特征

5mm厚TC4合金电子束焊接接头的光学显微镜宏观照片如图1所示,可以看出,电子束焊接完成后,接头组织发生了显著改变,接头由焊缝、热影响区和母材3个部分组成。因电子束焊接过程冷却速度快,焊缝区出现典型的因液态金属定向散热而形成的柱状晶组织。

进一步使用SEM对接头不同区域的微观组织进行了观察,扫描电镜照片结果如图2所示。

由图2可以看出,母材组织由灰色组织A和白色颗粒状B组成。热影响区组织较复杂,且热影响区靠近母材侧和靠近焊缝侧的组织不相同,可以分为2个区域。靠近母材侧热影响区由灰色组织C、白色颗粒D、灰色块状E和针状F组成,靠近焊缝侧热影响区由灰色块状G和针状H组成。焊缝区组织如图2(d)所示,含有典型的针状组织I。

图1 TC4合金电子束焊接接头接头OM照片Fig.1 OM photo of electron beam welded TC4 joint

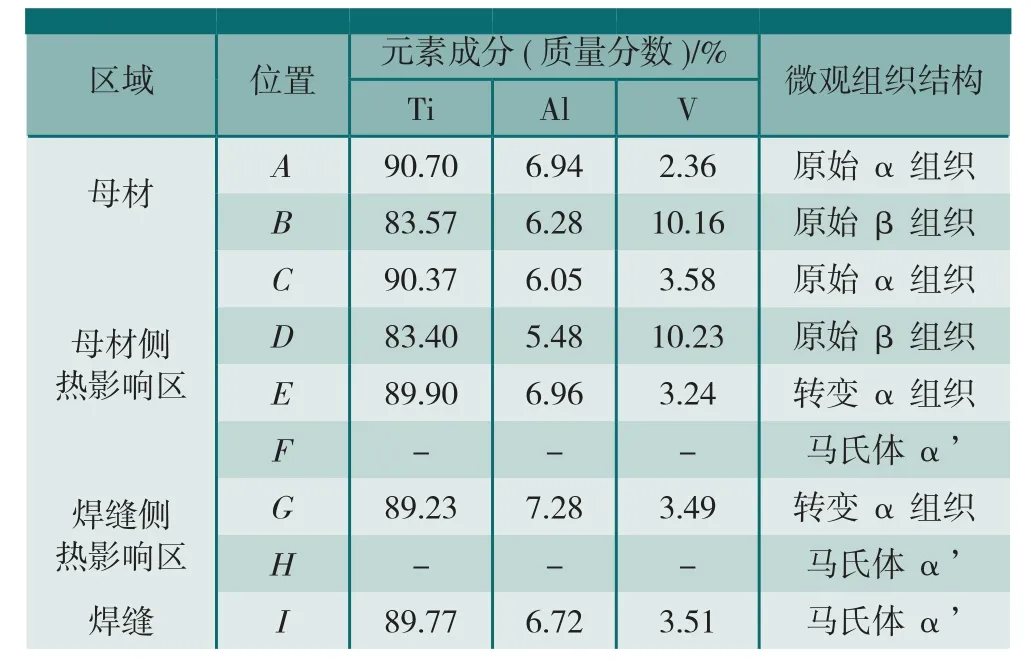

为确定上述不同形状的组织成分,对上述图2中箭头指示的各位置微观组织结构进行了EDS化学元素成分分析,结果如表2所示。

图2 TC4合金电子束焊接头典型区域SEM照片Fig.2 SEM photos of typical regions of electron beam welded TC4 joint

TC4合金主要由Ti、Al和V元素组成,其中,Al为密排六方(HCP) α相稳定元素,V为体心立方(BCC)β相稳定元素[9]。由表2可以看出,图2(a)母材中灰色组织A和白色颗粒状组织B分别表现出Al和V元素含量的相对富积,表明分别为α组织和界面β组织。热影响区靠近母材处中的C和D的形貌和元素成分均与母材中A和B相应特征一致,表明其分别为原始的α组织和β组织,块状组织E的形貌与母材中α组织显著不同,但是元素成分与母材中α组织一致,考虑电子束连接过程中的高温热循环和钛合金相变特点,其为加热过程中生成的β组织在随后冷却过程中产生的转变α组织;同理,热影响区靠近焊缝中的块状组织G也为因加热过程中生成的β组织在随后冷却过程中产生的转变α组织;焊缝中的组织I的化学成为与α相一致,且具有典型的针状形貌,为针状马氏体组织。热影响区靠近母材和靠近焊缝中的针状相F和H,因尺寸较小,未能分析出具体元素成分,但从其形貌方面,可以确定为针状α组织。因此,可以看出,经电子束焊接后,TC4接头各个区域的显微组织不均匀。

表2 图2中各区域不同微观组织结构的元素成分

对接头典型区域进一步进行了EBSD分析,以确定电子束焊接接头的微观组织演变特点,结果如图3所示。

图3 TC4合金电子束焊接头典型区域EBSD结果Fig.3 EBSD results of typical regions of electron beam welded TC4 joint

由图3(a)可以看出,母材区组织的晶粒取向沿<0001>方向存在较明显的择优取向特点,且存在典型的纤维状晶粒形貌,表现出织构特征。靠近母材侧热影响区晶粒取向如图3(b)所示,未见明显的择优取向特点,且晶粒形貌呈等轴状,与母材相比组织发生显著变化。靠近焊缝侧热影响区EBSD结果如图3(c),亦未见明显的择优取向特点,且与靠近母材侧热影响区相比,出现较多的针状组织形貌,表明大量针状马氏体的产生。图3(d)中焊缝区,可见较多的针状尺寸较大的组织,且同一针状组织内的微观取向相同。

图3中各区域内α组织取向差分布统计结果如图4所示。如图4(a),母材晶粒取向差分布主要集中于2.5°附近。热影响区靠近母材区,α组织取向差集中于2.5°和40.0°附近,且与母材相比。热影响区靠近焊缝处和焊缝出α组织取向差主要集中于2.5°和62.5°附近。

与母材相比,热影响区和焊缝处的α组织取向差分布均发生变化。热影响区靠近母材处表现为2.5°附近所占比例明显减小,热影响区靠近焊缝处和焊缝区表现为出现集中于62.5°的特征。

由文献[10]可知,β相向α相转变时,α/α边界的产生有3种情况,分布为:α/α边界由同一a相晶粒中产生,α/α边界由同一β相晶粒中产生和α/α边界由2不同β相晶粒产生,且3种情况对应的取向差不同,α/α边界由同一α相晶粒中产生时,取向差主要在2°~8.029°范围内,α/α边界由同一β相晶粒中产生时,取向差主要在8.029°~13.029°、57.5°~65.762°以及87.5°~92.5°范围内,α/α边界由两不同β相晶粒产生时,取向差主要在13.029°~57.5°、65.762°~87.5°以及92.5°~94°范围内。

因此,根据取向差分布结果可知,与母材相比,靠近母材侧热影响区表现出部分α/α边界由两不同β相晶粒产生的特点,而靠近焊缝侧热影响区和焊缝区表现出部分α/α边界由两同一β相晶粒产生的特点,因此,可以看出,距离焊缝中心不同位置,因焊接热循环,微观组织结构演变过程不同。

2.2 接头微观组织结构演变分析

TC4合金室温下由α相和β相两相组成,根据其相比特点知,在加热过程中,当加热温度超过β相转变温度时,α相完全转变为β相,且在β上停留时间越长,β相晶粒越粗大;随后冷却过程中,β相向α相的组织转变时,取决于冷却速度,会产生不同形貌特征的室温组织,例如:层片状α组织(炉冷条件)、针状α组织(空冷条件)和针状α’组织(水冷条件),其中含β稳定元素的合金自β区冷却,冷却速度缓慢时,以扩散型相比的形式产生α相,而马氏体α’是通过切变的方式产生,一般当冷却速度大于200℃/s时,显微组织中便会出现针状α’相[11-12]。

电子束焊接过程中,因局部快速加热,在不同区域经历不同的热循环作用,从而导致TC4合金在不同区域发生不同的组织演变过程,产生不同的微观组织结构特征。

图4 TC4合金电子束焊接头典型区域取向差统计结果Fig.4 Misorientation angle results of typical regions of electron beam welded TC4 joint

在母材侧热影响区,电子束焊接过程中加热峰值温度约处于α-β区上部温度,温度较高,经此热循环作用,原始具有择优取向特征的组织发生回复和再结晶,导致纤维状微观组织结构特征消失,出现等轴特征。同时,在加热过程中,因加热温度未完全超过TC4合金β相转变温度,α相仅部分转变为β相,因此,焊接完成后室温下仍存在部分原始等轴α组织,加热过程中生成的β相在随后的固态相变中主要转变为块状α组织和少量的针状马氏体α’组织,且因温度较低,β晶粒尺寸较小,较多的α相在不同的β相晶粒中产生,表现出α/α边界由两不同β相晶粒产生的特点。

靠近焊缝侧热影响区,在电子束焊接过程中,材料虽未熔化,但是加热温度超过β相转变温度,加热过程中室温组织完全转变为β组织,随后冷却过程中,冷却速度相比靠近母材处热影响区增加,因此,除部分β相生成块状α组织外,还产生大量的马氏体α’组织。同时,因加热温度超过β相转变温度,TC4合金导热性较差,热容量大,β相极易快速长大,α相较多的在同一β组织中产生,取向差分布结果表现出α/α边界由同一β相晶粒产生的特点。

在焊缝区,因电子束加热峰值温度高,材料局部熔化形成焊接熔池,随后冷却时,因在熔合线处晶粒联生结晶和定向散热,导致晶粒生长的方向几乎垂直融合线,从两侧成对地生长,生成粗大柱状晶。随着冷却过程的继续进行,β相发生固态相变,因电子束冷却时冷却速度极快,β相通过原子扩散析出稳定态α相的过程来不及进行,只能通过切变相变生成马氏体α’组织,同时,因β晶粒粗大,部分马氏体α’组织在同一β相晶粒中产生,从而α/α边界取向差出现集中于62.5°附近,表现出α/α边界由同一β相晶粒产生的特点。

3 结论

(1)钛合金电子束焊接接头由母材、热影响区和焊缝区组成,热影响区微观组织结构与母材相比发生显著变化,且母材侧和焊缝侧热影响区微观组织结构亦不相同,焊缝区为定向生长的粗大柱状晶组织。

(2)母材侧热影响区,因电子束焊接热循环,原始择优取向特征消失,出现等轴特征。同时,由于热循环峰值温度未超过β相转变温度,仍存在原始α和β相,加热过程中转变的β相生成块状α相和少量的针状马氏体α’组织,较多的α相在不同的β相晶粒中产生,表现出α/α边界由两不同β相晶粒产生的特点。

(3)焊缝侧热影响区,因热循环峰值温度超过β相转变温度,且冷却速度较快,产生大量的针状马氏体α’组织以及少量块状α组织,α相较多的在同一β组织中产生,取向差分布结果表现出α/α边界由同一β相晶粒产生的特点。

(4)焊缝区,加热时完全转变为β相,凝固后固态相变时,因电子束焊接冷却速度快,产生大量的马氏体α’组织,且因为β晶粒粗大,取向差分布表现出α/α边界由同一β相晶粒产生的特点。

[1] 关桥, 邵亦陈. 航空特种焊接/连接技术体系的形成和发展.航空制造技术, 2012, 409(13): 34-39.

[2] Arrieta J, Striz A J. Optimal design of aircraft structures with damage tolerance requirements. Struct Multidiscip O, 2005, 30: 155 -163.

[3] 王向明, 刘文珽. 飞机钛合金结构的设计与应用. 北京: 国防工业出版社, 2010.

[4] 史耀武. 焊接技术手册(上). 北京: 化学工业出版社, 2009.

[5] 李晓延, 巩水利, 关桥,等. 大厚度钛合金结构电子束焊接制造基础研究. 焊接学报, 2010, 2(2): 107-112.

[6] 吴新强. TC4钛合金电子束焊接数值模拟及接头组织与性能[D]. 南京:南京航空航天大学, 2011.

[7] Saresh N, Pillai M G, Mathewa J, et al. Investigations into the effects of electron beam welding on thick Ti-6Al-4V titanium alloy. J Mater Process Tech, 2007, 192-193: 83-88.

[8] Balasubramanian T S, Balakrishnan M, Balasubramanian V,et al. Effect of welding processes on joint characteristics of Ti-6Al-4V alloy. Sci Technol Weld and Joi, 2011, 16 (8): 702-708.

[9] LIU H, Nakata K, Yamamoto N, et al. Microstructural characteristics and mechanical properties in laser beam welds of Ti6Al4V alloy. J Mater Sci, 2012,47: 1460-70.

[10] LIU H, NAKATA K, ZHANG J X, et al. Microstructural evolution of fusion zone in laser beam welds of pure titanium. Mater Charact, 2012, 65: 1-7.

[11] LU W, SHI Y W, LI X Y, et al. Effect of electron beam welding on the microstructures and mechanical properties of thick TC4-DT alloy.Mater Design, 2012, 34: 509-15.

[12] 张翥, 王群骄, 莫畏. 钛的金属学和热处理. 北京: 冶金工业出版社, 2009.