航空发动机关键构件制造可靠性技术研究

2015-05-31西北工业大学现代设计与集成制造技术教育部重点实验室张定华黄新春

西北工业大学现代设计与集成制造技术教育部重点实验室 张定华 黄新春

长寿命、高可靠性是航空航天产品的基本要求,长寿命、高可靠性制造是我国航空航天制造业急需突破的关键技术。据统计,航空事故中疲劳失效占80%以上[1],造成疲劳失效的主要原因是制造表面缺陷和质量一致性差。长寿命、高可靠性制造以使用性能为判据,以设计、材料、工艺三位一体紧密耦合、综合优化为特征的制造新方法,对于解决我国飞机、发动机关键构件寿命短和可靠性差的问题具有重要意义。

传统的制造加工技术虽可获得好的构件精度及表面粗糙度,但实际生产中长期存在着易出现切削裂纹、烧伤、表面高拉应力状态等严重破坏构件表面完整性、降低构件疲劳强度或疲劳寿命的突出问题,造成构件缺乏高可靠性[2]。近年来,在研发新一代航空结构和功能材料时已经采用少余量和近无余量的制备技术,以使在结构零件的制造过程中,能将必需的机械加工作业量控制到最小。但是,就大多数航空发动机的结构件而言,它们所需的尺寸形状精度、表面粗糙度和表面完整性的要求最终必需经由机械加工提供保证[3-4]。

因此,在广泛的加工领域,尤其是上述航空难加工材料复杂构件的制造领域,高可靠性制造技术是航空发动机关键构件加工过程中重要的技术保障,其先进性对相应工业领域的发展及产品的竞争优势起着举足轻重的作用。

航空发动机关键构件制造中存在的问题

先进制造技术是高性能航空发动机技术发展的基础,发动机技术的发展越来越依赖于材料和工艺的进步。同时,高性能航空发动机的需求和发展又促使制造技术迈向更高的水平。我们必须开展高性能航空发动机制造技术研究,在消化吸收国际先进制造技术的基础上,结合航空发动机行业的实际需要,开展自主工艺创新,以科学的工艺管理理念为指导,以先进的工艺装备为支撑,不断提高我国航空发动机制造工艺技术水平,逐步形成自身特色,既满足行业需求,又能带动国民经济发展[5-6]。

我国发动机制造工艺领域与国外差距在20年以上,其存在的问题主要包括:

(1)“三新”问题:航空发动机大量采用新材料、新结构和新工艺,其相关的许多制造工艺技术尚处于初始研究阶段,制约行业技术创新与产品质量提升。

(2)“品质”问题:发动机研制和生产中的部分关键工艺仍不成熟、工艺过程波动大,导致关键构件合格率低、可靠性差,性能不达标,技术风险难以预测。

(3)“集成”问题:工艺基础研究力量薄弱,缺少先进研究平台支撑,生产过程中质量管控手段落后,手工工序/人工干预环节多,质量不稳定,生产自动化程度和设备利用率低。

以上问题正是“中国制造2025”战略国策下建设智能制造领域的3大研究方向:先进基础工艺、高品质制造技术和过程智能化集成。为此,我国航空发动机制造企业必须由面向产品结构的制造转向面向产品性能的高品质制造,实现工艺过程关键因素可监测、可控制、可优化,减少对人的经验的依赖,实现知识显性化、自学习和自进化;同时由工艺流水来配置装备,发展智能装备柔性匹配产品,通过设备联网组建智能化装备集群,逐步推进自适应加工,人和机器的融合;实现信息系统实施和集成的传统信息化到信息物理融合的一体化软硬集成体系。

可靠性制造技术

可靠性的定义从广义上指:“产品在规定条件下和规定时间内, 完成规定功能的能力。”对航空发动机而言, 其可靠性是指:在规定的飞行包线、环境和使用条件下,在规定的寿命期内,无故障工作的能力[7]。针对航空发动机制造过程,其可靠性制造技术是指:采用先进的工艺过程控制方法,提高制造工艺过程质量特征的稳定性和一致性,从而保障构件的疲劳寿命和可靠性。

1 可靠性制造技术内涵

可靠性制造技术的内涵就是要获得稳定的表面完整性,表面完整性决定了高强度合金构件的疲劳性能。为了保证构件表面完整性,必须开展相关的表面完整性制造技术体系的研究。

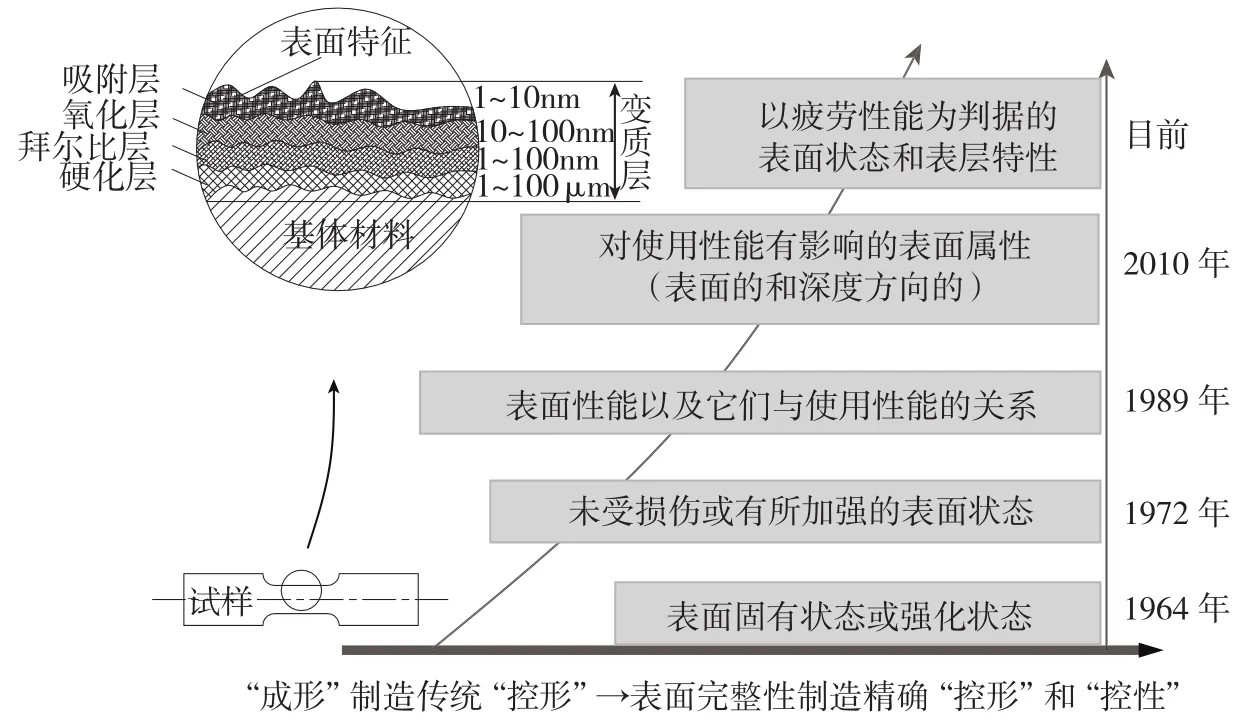

国内外关于表面完整性的研究已经历了4个发展阶段,如图1所示,表面完整性是指以疲劳性能为判据,通过控制工艺方法形成的无损伤或强化的表面状态和表层特性,是制造过程中构件加工后表面几何特征和物理性质及表层特性对构件服役性能影响的总描述和控制。其内涵在于:

(1)充分肯定了疲劳性能在表面完整性内涵中的重要性,并以此为判据,通过控制机械加工工艺方法,实现表面完整性切削加工。

(2)体现了构件表面状态和表面变质层特征与疲劳性能的一种内在的关联关系。

(3)体现了表面完整性的评价指标,即当疲劳性能满足一定条件时的表面状态和表层特性。

2 可靠性制造技术意义

表面完整性制造技术是实现构件质量可靠性的保障,是一项先进制造领域的全新技术,它是以实现表面粗糙度、组织结构及应力分布状态等表面完整性关键参量的自主控制为核心技术思想,将表面完整性优化在能够使构件获取最佳疲劳性能及高可靠性的状态,实现高加工效率和产品可靠性的有效结合,关键技术的突破,将表现出以下优势:

(1)技术思想具有超前性,彻底改变现有加工工艺对产品表面完整性的被动适应状态,可在抗疲劳加工原理、工具技术、加工冷却技术、表面完整性控制技术方面产生多项原创性成果。

(2)有效改变新型超高强度钢、金属基复合材料、陶瓷基复合材料为代表的,对表面完整性具有更高敏感性的超高比强度、比刚度和使用温度的新型材料构件无法实现有效加工的尴尬局面,降低这些材料制品制造难度,提高构件疲劳寿命和产品可靠性,使加工效率与加工成本与现役产品相当。

图1 表面完整性概念的发展

可靠性制造技术实现方法

1 高强度合金应力集中敏感规律

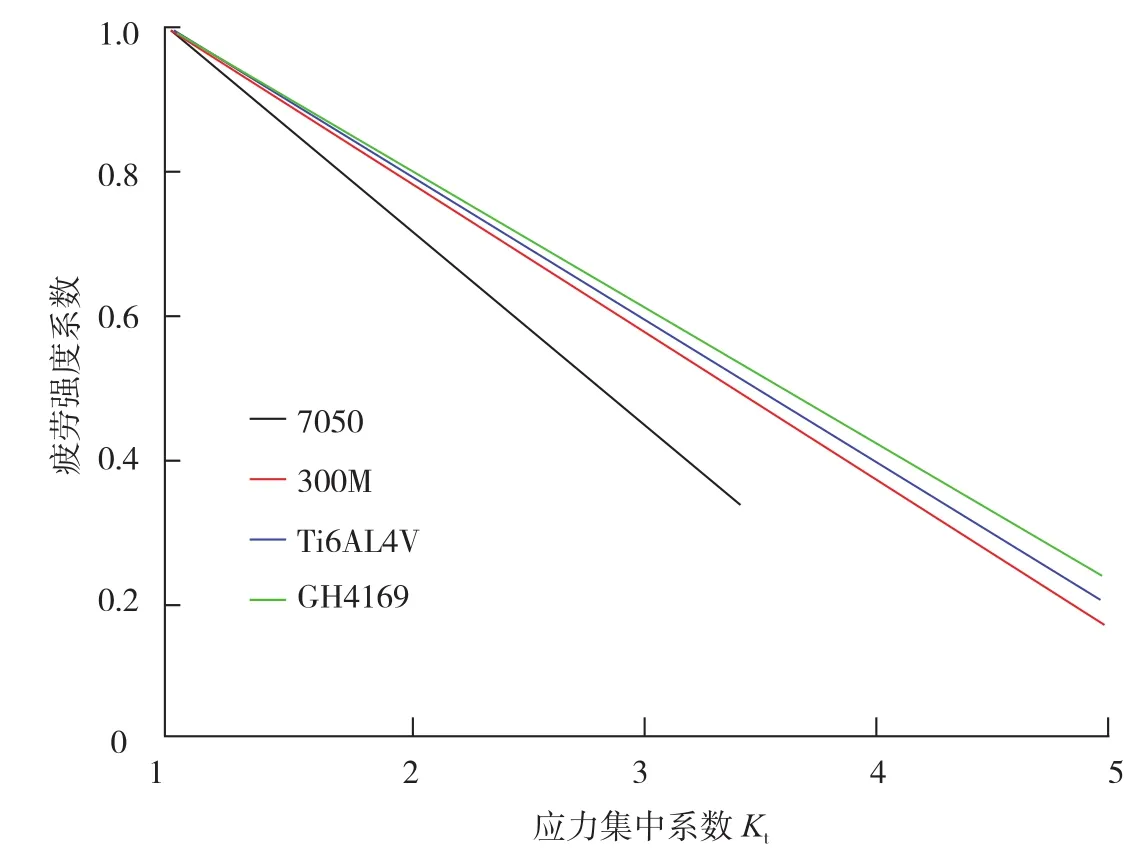

高强度合金的突出弱点是疲劳强度对应力集中敏感,如图2所示,为常见的几种高强度合金随着应力集中系数Kt的增大其疲劳强度σf减小,当Kt=3时已下降了固有疲劳强度的50%;当Kt=5时已下降了固有疲劳强度的70%。

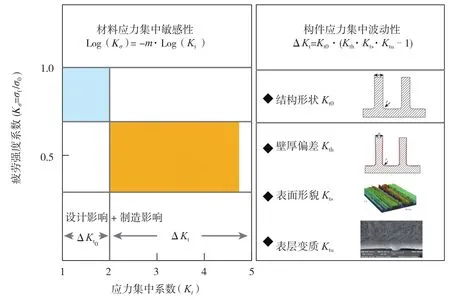

构件在制造过程中,其综合应力集中系数Kt包括结构形状应力集中系数Kt0和制造过程影响的应力集中系数ΔKt0,高强材料构件疲劳强度对应力集中高度敏感,如图3所示,制造过程影响的应力集中系数ΔKt包括制造壁厚偏差应力集中系数Kth、加工表面形貌应力集中系数Kts、变质层非均匀应力集中系数Ktu。

图2 高强度合金应力集中敏感

图3 高强度合金应力集中敏感规律

材料的应力集中敏感性可以用式(1)来表达,其中结构形状应力集中系数Kt0是有构件结构决定的,为了满足航空发动机极端环境下提高构件比性能的要求,其关键构件均采用高强合金材料和轻体构型设计,其疲劳强度σf对应力集中的敏感性更强。式中,m为材料应力集中敏感指数,航空构件采用的高强度合金的轻量化机构造成Kt0较高,其负荷高也增加了对应力集中敏感。

而对于高强合金材料来说,其制造过程综合影响的应力集中系数ΔKt可以用式(2)表示,其中制造壁厚偏差应力集中系数Kth是由加工过程中产生的构件表面形状尺寸与设计形状尺寸之间的偏差造成的构件应力集中的附加影响,加工表面形貌应力集中系数Kts是由加工造成的构件加工表面形貌特征中的各个参量对构件在服役过程中表面应力集中的综合效应,变质层非均匀应力集中系数Ktu为用于表征加工表面变质层特征对疲劳性能综合影响的表征参量,是表面变质层表面完整性特征的非均匀性分布在构件服役环境中在构件表面层形成的应力突变的现象。

2 表面完整性制造工艺参数控制域

表面完整性切削工艺参数控制域是指以疲劳寿命为判据,在研究切削工艺参数对表面完整性特征的影响关系以及表面完整性特征对疲劳寿命的影响关系的基础上,获得保证一定疲劳寿命条件下的完整性切削表面对应的切削工艺参数变化方向及范围。

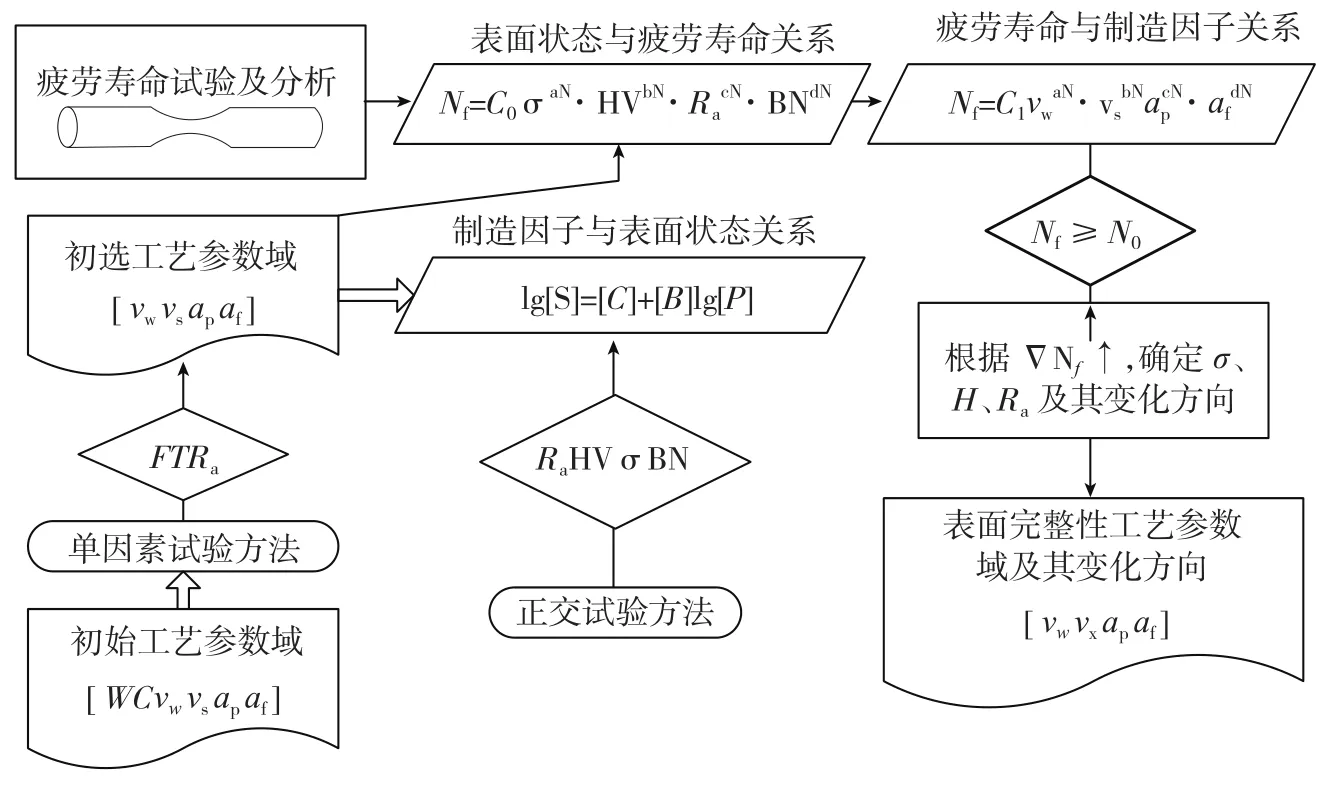

切削表面完整性特征的直接来源时切削力和热,要控制表面完整性就需要控制力和热,而力和热的大小由切削加工过程中的制造因子决定,由此可知,要控制表面完整性,其最终可控制的目标仍为切削过程中的制造因子。如何通过控制切削过程中的制造因子,从而来控制切削表面完整性,表面完整性切削工艺参数控制域的生成过程如图4所示。

图4 表面完整性工艺参数控制域的生成过程

(1)首先在切削过程制造因子的初始工艺域内进行单因素试验,通过对切削力F和温度T、切削表面粗糙度Ra的评价对工艺参数进行初选获得初选工艺参数域。

(2)在初选参数域内进行正交试验,通过对切削表面完整性特征(表面粗糙度Ra、表面显微硬度HV、表面残余应力σ、烧伤BN)的评价和分析获得制造因子和表面状态的关系。

(3)在初选工艺参数域内加工疲劳试样,进行疲劳寿命试验,获得表面状态与疲劳寿命的关系,进一步获得疲劳寿命与制造因子的关系。

(4)依据疲劳寿命与表面状态和制造因子的关系,通过对疲劳寿命的判定,确定表面完整性特征(表面粗糙度Ra、表面显微硬度HV、表面残余应力σ、烧伤BN等)的变化方向,从而确定表面完整性工艺参数域及其变化方向;最终获得满足一定疲劳寿命的切削工艺参数范围。

目前国内开展可靠性的相关研究主要是面向试样针对表面完整性标准数据集开展的,对切削参数域进行选择,当针对构件时必须面向扩展数据集实现面向构件加工过程的时变性开展表面完整性控制。针对工艺过程工况的波动和工艺系统的演化开展自适应控制与工艺模型智能化研究。

3 可靠性制造技术实现途径

航空发动机关键和重要结构件等均对结构减重、增效、可靠性和耐高温性能提出了更高要求,这就需要解决高效率、高精度、高品质和高稳定性的制造难题,从而满足航空发动机极端环境下提高构件比性能的要求。

首先,需要发展先进的切削工艺与工具,包括工艺过程控制、工艺优化方法、先进刀具、夹具等,实现高性能和高效率切削;需要研究精密加工工艺与装备,包括优选工艺参数控制域和对应的高精密加工设备,实现高精度和精量化制造。

其次,需要发展工艺过程自适应控制技术,实现智能化的高稳定性制造。

最后,需要严格控制构件表面完整性,实现抗疲劳的高品质制造。

针对航空发动机关键构件材料-结构-工艺一体化发展趋势,通过控制切削热力耦合发展高效工艺技术,控制形位偏差发展精确控形制造技术,控制附加应力集中发展精确控性技术,构筑抗疲劳变质层发展强化改性技术,从而实现绿色低成本、形位精确性、表面完整性、质量一致性和精度保持性,进而实现长寿命、低成本、高可靠性的制造。

结 论

通过对目前航空发动机关键构件制造过程中的“三新”、“品质”和“集成”问题的分析,揭示了可靠性制造技术的内涵和意义,提出进一步其实现方法,具体包括以下几点:

(1)表面完整性制造技术是以实现表面完整性关键参量的自主控制为核心技术思想,表面完整性的优化是为构件获取最佳疲劳性能及高可靠性的状态,实现产品的高可靠性制造。

(2)控制表面完整性的可以实现对构件应力集中系数的有效控制,研究表面完整性机械加工的目的正是通过控制加工工艺,从而控制构件制造过程影响的应力集中系数。

(3)为了实现可靠性制造技术,必须针对构件制造过程中的每个因素,不仅要控制切削过程中的机床、刀具、工艺参数和工艺方法以及切削热力耦合、形位偏差、附加应力集中。从而实现长寿命、低成本、高可靠性的制造。

[1] 赵振业. 高强度合金应用与抗疲劳制造技术. 航空制造技术,2007(10):30-33.

[2] 黄新春,张定华, 姚倡锋,等. 高效抗疲劳磨削加工技术研究. 航空精密制造技术. 2011.47 (3):1-7.

[3] Guo C , Shi Z , Attia H , et al. Power and wheel wear for grinding nickel alloy with plated cbnwheels . CIRP Annals -Manufacturing Technology ,2007 ,56 (1) :343-346.

[4] 任敬心, 孟庆国, 陈景蕙. 高温合金的磨削温度与残余应力. 航空工艺技术,1995,(1):3-7.

[5] 赵振业. 高强度合金抗疲劳应用技术研究与发展. 中国工程科学,2005,7(3):90-94.

[6] 王增强. 高性能航空发动机制造技术及其发展趋势.航空制造技术, 2007,1:52-55.

[7] Chen M ,Li X T ,Sun F ,et al . Studies on the grinding Characteristics of Directionally so-lidified nickel based super alloy. Journal of Material Processing Technology, 2001,116 (2/ 3) :165-169.