虚拟仿真技术在飞机轻量化设计中的应用*

2015-05-31中航工业沈阳飞机工业集团有限公司王碧玲刘本刚许世娇

中航工业沈阳飞机工业(集团)有限公司 王碧玲 刘本刚 许世娇

华中科技大学机械工程学院 肖 蜜 万应兵

增材制造技术不仅实现了设计与制造的无缝链接,还以其革命性的“大幅节省原材料”和“制造灵活性,得到了广泛应用。由于无需模具的自由近净成形工艺技术特点,使其非常适合于小批量、结构复杂、多品种、轻质结构的机械加工制造[1]。因此,增材制造技术将在航空制造领域得到更广泛的应用,这将提升轻量化设计在飞机结构研制中的地位和增强仿真技术在结构效率优化中的显著作用,这主要基于以下几个方面的思考:(1)传统轻量化设计由于受限于传统制造工艺的严格约束,优化空间受到限制,导致结构的优化效率低,减重目标实现较困难。而基于支持全数字化、高柔性的3D打印技术,使结构优化设计从根本上突破了传统制造工艺的严格限制,显著增大了优化设计的自由区域,无疑明显提高了优化设计的效率和减重效果。(2)增材制造技术实现了设计、制造的一体化,保证了产品与设计模型间高度的一致性,实现了产品研制的“所见即所得”,极大提高了结构轻量化设计和虚拟仿真结果的准确性和有效性,即轻量化设计结果直接“驱动”制造,大幅缩短了产品研制周期。(3)增材制造技术为优化后的复杂构件加工提供了保障。由于结构优化可导致拓扑、形状和尺寸的显著变化,甚至不可预测,传统制造技术往往不适合甚至不能加工,如蜂窝结构、封闭结构等,而增材制造技术由于其逐点成形原理,为此提供了可行的解决途径。(4)基于先进制造技术的不断应用,四代机对结构提出了更高的减重要求。

总之,随着增材制造技术不断应用,制造工艺对零件设计的约束不断弱化,极大扩展了零件优化设计的自由空间,同时随着对飞机轻质结构的迫切追求,使轻量化设计在飞机研制中的作用越来越显著,而其中数值方法和虚拟仿真技术是实现结构轻量化设计的关键因素。因此,在分析飞机轻量化设计技术基础上,分析仿真技术在飞机结构轻量化中的应用特点和技巧,对显著提高飞机的结构效率具有重要意义。

飞机轻量化设计及仿真

飞机的结构重量和结构设计水平决定了飞机的主要性能。当前在军事强国,先进战机结构重量约占总机重量的27%~40%,直接关系到飞机的安全性和机动性能,对全机的重量及重心位置的设计有着极其重要的影响[2],因此结构轻量化成为飞机研制中的一项重要指标,即要求在保证有足够的强度、刚度和抗疲劳能力的情况下,应使其重量最轻。例如F-22为追求超声速巡航、超常规机动等战术技术指标,对飞机结构轻质提出了更高的要求。“为减轻飞机的每一克重量而奋斗”的设计原则,更直接体现了对飞机轻量化的执着追求。

在不同时期,为减轻结构重量,采用的策略和技术方案是不同的,其反映了当时最新的设计方法、最先进的制造技术和新型轻质材料的应用水平。如三代机主体结构多采用整体构建,增加了先进轻质材料的用量。如表1所示,是典型三代机和F-22在材料使用和飞机性能方面的对比。数据表明,F-22结构重量系数大幅下降,这为显著提升战机动能奠定了关键基础。

目前,实现结构轻量化的途径主要有结构设计轻量化、材料轻量化、结构制造轻量化[3]。其中,结构设计轻量化,即结构轻量化设计,是指基于刚度、强度、疲劳寿命、动态特性等分析,通过拓扑优化、尺寸优化和形状优化方法在设计阶段对结构拓扑、形状、尺寸进行优化,实现满足设计性能要求下的结构减重目标。例如:使结构具有最佳的材料分布,提高结构效率。材料轻量化是指通过采用高强轻质材料,达到减重目的。结构制造轻量化指应用新的成型工艺和连接技术(如激光拼焊等)实现轻量化,包括大型复合材料整体成形、增材制造技术等。

在国外,发达国家已经基本实现了从轻量化材料开发运用、零件轻量化设计、轻量化制造工艺到废料回收利用的产业化。而在国内,轻量化技术的研究大多是新型轻质材料的研究,但是新型轻质材料往往加工工艺复杂、成本高昂,很难短期内取得显著效果,所以新的轻量化结构设计也一直是重点研究方向之一。

结构轻量化设计指在性能分析基础上,运用最优化理论和方法,在满足约束条件的区域内搜索并确定目标(如重量最轻、造价最小等)最优的结构设计。其中,数值方法是实现优化结果收敛性、唯一性的有力保证。

随着计算机技术和有限元算法的不断发展,仿真技术已成为现代优化设计中的最有效的手段,优化求解过程也已完全由成熟的商业有限元仿真分析软件来完成。该求解过程涉及力学仿真、流体仿真、热分析、电磁仿真、虚拟样机仿真(多体系动力学分析)等。力学仿真可分为静力学仿真和动力学仿真,对应的优化方法称为静态优化和动态优化,其中动态优化设计算法更加复杂,但往往可获得同时具有良好静、动态特性的构件[4]。随着网络技术和虚拟仿真技术的发展,基于云技术和网格计算的多目标优化将成为轻量化结构设计的发展方向。

飞机结构优化设计方法及仿真技术

1 优化设计常用方法

结构优化设计可概括为3个阶段:截面尺寸优化设计、形状优化设计和拓扑优化设计。尺寸优化以结构截面尺寸作为设计变量,在以有限元方法作为结构分析手段时采用常规单元的几何变量作为参数,其最优解的搜索过程并不改变结构的有限元网格模型,因此其研究和应用已经比较成熟。形状优化是以改善结构为前提,通过调整结构内外边界以达到节省材料的目的,优化的对象主要有杆系离散结构和体、板、壳类的连续体结构。

结构拓扑优化又称结构布局优化,是一种根据载荷、约束及优化目标寻求在设计空间内最佳的结构材料分布。包括探讨结构构件的相互联接方式,结构内有无空洞以及孔洞的数量、位置等。在数值求解方面,由于描述及算法的复杂性一直是近年来国际上研究的热点,先后产生了均匀化、变密度、变厚度等优化模型,这些模型基本是以结构的刚度最大(即柔顺度最小) 或重量为目标,以体积或强度等为约束。其中,基于变密度方法的拓扑优化可以很好地使用在各种类型的目标函数和约束条件的场合,如最小柔度问题、最小特征值问题、最小质量问题等,目前已在解决结构动力学、热传导、减振降噪、柔顺机构等方向广泛应用。

表1 典型三代机与F-22战机性能及结构质量等对比

2 常用仿真技术

2.1 有限元分析

结构分析或优化数学模型往往是高阶非线性微分方程组,理论求解困难,可行的方法是对连续体进行离散化后通过数值计算求其近似解,同时运用有限逼近的思想控制运算误差,该方法称为有限元分析。有限元计算借助有限元分析软件在结构几何模型基础上,经过网格离散化、施加载荷和边界约束后,通过计算机仿真实现。基于有限元法进行优化设计时,首先创建有限元分析模型,然后再对强度、刚性、模态、动态特性等仿真基础上,按照优化算法在设计区域内迭代求解,并最终收敛于最优解。因此,有限元分析是结构优化设计求解的基础。

1.2 灵敏度分析

实际结构模型比较复杂,有很多个设计参数,如何选择最合理的设计参数,即如何从众多设计参数中选出对优化设计目标影响较大的参数成为关键问题。其中,灵敏度仿真就是用来解决该问题的。灵敏度分析的数学意义是:如果函数n阶可导,其n阶灵敏度可表示为:

在结构分析中,F(x)为特性参数,xi为结构或物理参数。

3 结构动态优化设计

动态优化设计是指在设计阶段就考虑结构的动态问题,并将动态性能作为优化设计的目标任务[4]。在动态优化设计中,约束条件既包括静态约束,如强度、温度、变形等,又包括动态约束,如固有频率、动响应等;还有一些其他约束条件,如结构质量、参数尺寸等约束条件。结构质量、固有频率,测量值、温度等都可作为优化设计的目标函数。

动态优化设计可以描述为,求一组设计参数:

使

其中,Gi(X)是静态约束函数(如结构强度);Qj(X)是动态约束函数(如振动频率);W是其它约束函数;xl、xh kss是第s个设计参数的取值下限与上限。

动态优化求解器使用的算法有3种常用方法:序列二次规划法(SQP)、罚函数法、梯度投影法(GDP)以及两者结合使用。SQP算法只能保证最佳优化设计满足设计限制(约束条件)而不能保证每一次迭代都满足约束条件。GDP算法能够保证迭代过程中每一个过程都能满足约束条件,它能够记录在逼近目标过程中产生的一系列满足设计约束条件的方案,但需要消耗更长的时间。 因此,可以在优化设计过程中搭配使用,即首先使用SQP算法,在不能获得最佳值时,再使用GDP求解。既利用了快速性,有又证有改进的优化方案。

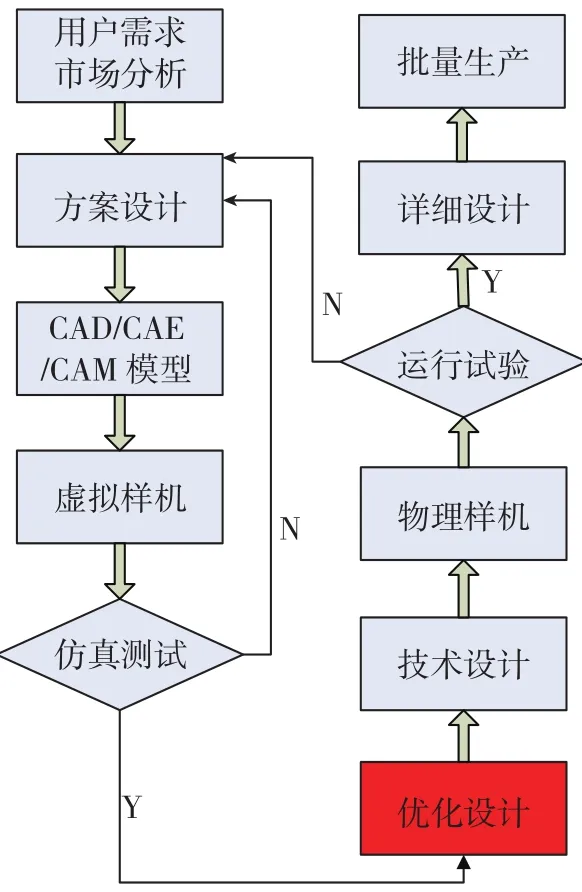

图1 传统的物理样机设计流程

4 虚拟样机仿真技术

利用虚拟样机技术进行产品创新设计测试和评估,对提高设计质量、降低开发成本、加快产品研发周期有重大意义。虚拟样机技术改变了传统设计理念,对制造业产生着广泛深远的影响。传统的物理样机设计流程和虚拟样机设计流程分别如图1和图2所示。

虚拟样机技术目的是能够在新产品概念设计阶段,就能对产品进行虚拟性能测试。Robert R. Ryan博士对虚拟样机技术界定为:虚拟样机技术是面向系统级设计的、应用基于仿真设计过程的技术,能实现数字化物理样机(DMU)、功能虚拟样机(FVP)和虚拟工厂仿真(VFS)3个功能。全球第一架以无图纸方式研制的飞机-波音777客机,从设计到性能分析整个研发阶段采用了虚拟样机技术,大幅缩短了研发时间,还确保了最终产品一次性对接安装成功。目前,国外虚拟样机相关技术软件商业化过程已完成,比较有影响的有ADAMS、DADS、SIMPACK。

图2 虚拟样机技术设计流程

仿真技术在轻量化设计中的应用

长期以来,由于拓扑算法的复杂性和传统机加制造工艺对结构形状等的严格限制,使其应用有限,随着拓扑算法不断完善和先进自由近净成形制造技术的广泛应用,不但形成了成熟商业拓扑优化软件,实现了计算机托管式的拓扑优化,还有效解决了优化结果因其结构复杂传统技术无法制造的窘境。

目前,拓扑优化已经在航空航天、汽车、微机电系统等领域得到诸多的应用。例如,世界两大顶尖飞机设计和设计公司(空客和波音公司)在实现飞机轻量化目标、降低成本方面,广泛使用了拓扑优化设计。拓扑优化虽然层次高、算法复杂,但目标函数收益明显。因此,在传统结构尺寸、形状优化的基础上,进行结构拓扑优化应用有利于明显改善结构性能[5-6]。

1 Optistruct软件

Optistruct软件是一个屡获殊荣的有限元结构分析和优化软件,内含一个准确快速的有限元求解器,可进行静、动态优化,用户可以快速便捷的进行优化模型建模、参数设置、作业提交和后处理,拥有强大、高效的优化能力和多种优化方法,允许存在上百个设计变量和响应。特别是在拓扑优化方面, Optistruct软件已在汽车、航空等应用领域取得广泛应用和显著效果。基于Optistruct软件的拓扑优化设计流程如图3所示。

2 基于Optisruct的飞机结构轻量化设计

燃油管连接件使用率高,覆盖广,因此对其提出了较高的轻量化要求。该零件传统制造方法是由锻件和铸件通过焊接组成。当前,基于增材制造技术已减重约3%。按照新要求,在保证原设计性能的前提下,要求减重比不小于6%。因此借助optistruct软件通过拓扑和尺寸优化设计来是实现零件减重目标是有效途径。

图3 拓扑优化设计流程

2.1 拓扑优化设计

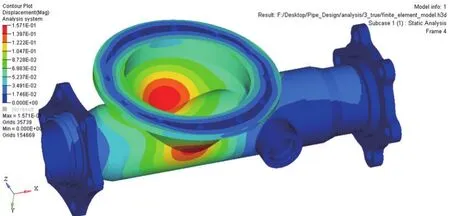

根据实际的工况,经精简化等效处理后,在圆管内施加极限载荷5MPa,各个接口处采取螺栓连接并固定,以体积分数为目标函数,应力和变形为响应,并约束最大应力不超过屈服强度极限,最大变形不超过1mm,控制体积分数变化最大不超过30%。该零件有限元仿真分析模型如图4所示,有限元分析结果表明原始模型的最大变形为0.157mm、最大应力为199Mpa(与实验结果一致)最大应力发生在上面椭圆形管和下面圆形管相贯的焊接处。在建立优化模型过程中的关键处理或问题如下:

图4 有限元仿真分析模型

(1)工艺约束处理。优化过程需要对制造工艺进行约束,以得到工艺良好的结果[7]。在本模型中,结合3D打印工艺创新性的把制造加工过程中需要考虑到的因素融合到优化问题的定义中,引入最小成员尺寸的约束,施加最小成员尺寸约束可以消除优化结果细小的传力路径,保证结构最小尺度大于最小成员尺寸,从而得到比较均匀的材料分布,便于打印过程材料流动。

(2)设计区和非设计区。在hypermesh中,定义设计区和非设计区,设计区为需要进行结构优化的中间区域,非设计区为旁边有加强肋板区域或者不需要处理的区域[8-11]。由于非设计区不为需要优化的区域,而用来施加载荷,需要区分[12-13]。本模型的非设计区为需要施加固定约束的区域,其余地方都是设计区。

图5 初始分析应力云图

图6 初始分析位移云图

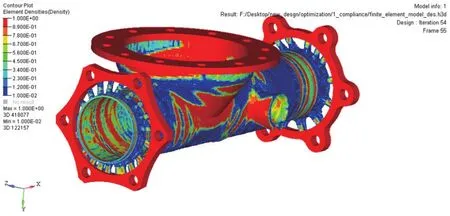

图7 体积最小化密度云图(最后迭代)

2.2 结果分析

图5、图6分别为初始分析位移云图和应力云图,最大变形为0.157mm,最大应力203MPa,大部分应力低于180MPa,个别单元地方存在应力集中问题。

图8 柔顺度最大化密度云图(最后迭代)

图9 按优化结果重构的管件模型

图10 重构后的模型应力云图

图11 重构后的模型应变云图

图7是优化后的体积最小化密度云图。除了迭代次数不同,该密度云图走势基本和柔顺度最大化密度云图(图8)走势相同,即该模型具有最小体积同时,具有最好的刚性,因此该优化模型具有重大参考意义。

3 优化结果重构及蜂窝结构

图9是按照最小体积云图重构的连接件CAD模型,与原模型相比绿色部分为减厚处理的范围,最大处减厚约1mm,左右两端设计成辐射状。经测量,该模型减重达6.3%。

图10、图11,分别是重构后模型的应力云图和位移云图,最大应力为194MPa,大部分应力低于160MPa,最大位移为0.10mm。分析结果表明,轻量化设计后零件的刚度(提升36%)和强度(提升2.5%)相比原来提明显。

试验证明,该优化设计方案相对保守。但随着零件结构效率的不断提高,导致了连接件、管件的壁厚不断变薄,考虑到实际的动态工况,为了有效地避免出现失稳、共振、提前疲劳失效等问题,需同时优化结构的动态特性,因此,在后续轻量化设计中采用了动态优化设计方法,并引入了蜂窝结构。

目前,该项工作的深入应用和试验验证工作还在进行中。

结束语

随着先进制造技术的发展,航空航天器、舰船、军用车辆等现代武器装备的战术技能要求越来越高,多物理场耦合、多学科优化问题也越来越突出,基于仿真技术的轻量化设计方法将对从面向功能的结构设计到面向性能的结构设计方式的转变提供重要的技术保障。

综上,本文在分析金属增材制造技术特点基础上,探讨了实现零件轻量化设计的高效方法和仿真技术,并以某型飞机管件的拓扑优化为例,阐述了仿真技术在飞机结构轻量化设计中的具体应用,对提高飞机结构效率具有一定的实践意义。

[1] 吴浩,张方.由3D打印引发的锻造产业在航空制造领域发展方向的思考.航空制造技术,2014,5:26-27.

[2] 张婷婷.飞机总体设计中机身结构重量估算方法.南京:南京航空航天大学,2011.

[3] 李响.承载夹层复合材料的轻量化设计方法及其应用研究.武汉:武汉理工大学,2011.

[4] 刘本刚.塔式起重机转台的动力学分析与结构安全性分析.南京:南京航空航天大学,2012.

[5] Bendsoe M P, Kikuchi N. Generating optimal topologies in structure designusing a homogenization method. Computer Methods in Applied Mechanics and Engineering,1988,71:197-224.

[6] Fukushima J. Shape and topology optimization of a car body with multiple loading conditions.SAE Technical Paper Series,1992,920777:1-3.

[7] 刘厚才,莫健华,刘海涛.三维打印快速成形技术及其应用.机械科学与技术,2008(9):1184-1186.

[8] 王英杰.大型机械系统复杂构件结构优化设计方法研究 [D].秦皇岛:燕山大学,2002.

[9] Soto C A. Strctural topology optimization:from minimizing compliance to maximizing energy absorption. International Journal of Vehicle Design,2001,25(1/2):142-163.

[10] Mayer R R. The application oftopological pptimization techniques to nonlinear structural problems using variable material densities. Optimization Inindustry,1999,2:243-251.

[11] 祝涛.蜂窝夹层结构非线性振动研究.上海:上海交通大学,2007.

[12] 刘均.方形蜂窝夹层结构振动与冲击响应分析 [D].武汉:华中科技大学,2009.

[13] Volkswagen A G. Topology optimization of an engine mount bracket using altair optiStruct.Volkswagen A.G, 2003.