Zn-Al-Si钎料钎焊铜/铝接头显微组织及性能研究*

2015-05-31北京科技大学材料科学与工程学院黄继华陈树海赵兴科

北京科技大学材料科学与工程学院 羊 浩 黄继华 陈树海 赵兴科

珠海格力电器股份有限公司 王 奇 李德华

铜/铝异种金属接头具有铜、铝2种金属高导电、高导热的特点,并能有效降低产品的生产成本和重量,是一种综合性能优异的复合构件,在航空航天、电工电子、空调制冷等领域有着广阔的应用前景[1-4]。在众多连接方法中,由于钎焊方法具有高效率、高精度、低成本和低残余应力等优点,是目前较为常见的铜/铝异种金属连接方法[1,3-4]。

Zn-Al钎料(特别是Zn-15Al和Zn-22Al)钎焊Cu/Al接头具有较高的抗剪切强度,被认为是目前较为理想的铜 /铝钎焊用钎料[1,3,5]。但是,由于 Al-Cu 之间冶金的不相容性及Al-Cu原子间较大的化学亲和力,采用Zn-Al钎料钎焊Cu/Al接头时,Cu母材/钎缝界面处易形成以Al-Cu化合物(CuAl、CuAl2等)为主的脆性界面层[1,3,6]。在外力作用下,该脆性界面层易萌生裂纹,接头往往断裂在该界面层处。减小铜/铝接头脆性界面层的厚度,可以有效抑制界面处裂纹的产生,显著提高接头的力学性能[3,7]。但是,目前缺少这种能有效抑制界面化合物生长,改善铜/铝接头界面结构的方法。

降低铜/铝接头的钎焊温度,可以降低接头界面处金属间化合物形成的可能性[8]。所以,选择一种熔点较低的钎料进行铜/铝接头的钎焊,是降低钎焊温度、抑制界面化合物生长的最直接方法。Zn-Al-Si钎料的主要组元与Zn-Al钎料相近,具有与Zn-Al钎料相近的机械加工性能,可以方便地制成丝或带的形式。更重要的是,由于适量Si元素的加入,Zn-Al-Si钎料较Zn-Al钎料具有更低的熔点[8-9]。所以,Zn-Al-Si钎料是一种潜在的铜/铝钎焊用钎料。但是,目前对Zn-Al-Si钎料钎焊铜/铝接头的显微组织、界面结构和力学性能的研究还未见报道。

本文选用Zn-14.1Al-0.9Si和Zn-21.5Al-1.5Si两种钎料,采用火焰钎焊方法获得铜/铝接头。研究了铜/铝接头Cu母材/钎缝界面结构,钎缝中心区显微组织,抗剪切强度和断口形貌,并阐释了钎缝界面结构与接头力学性能的关系,对新型铜/铝钎焊用钎料的研制有着重要的意义。

1 试验材料及方法

试验选用Zn-Al-Si钎料的成分分别为Zn-14.1Al-0.9Si(1#)和 Zn-21.5Al-1.5Si(2#),两种钎料的成分点均位于Al-Zn-Si三元相图[10]中的共晶线上。钎料采用99.995%纯铝、99.999%纯锌和99.999%的纯硅在坩埚熔炼炉中熔炼而成。同时,为了防止钎料合金在熔炼过程中被氧化,采用质量比NaCl:KCl=1:1熔盐进行覆盖保护。

2种钎料熔点采用型号为CR-G型高温DTA差热分析仪进行测试,升温速度为15℃/min,采用氩气保护。钎料与铜、铝母材的润湿性按照GB/T11364-2008《钎料润湿性试验方法》进行测试,试 板 为40mm×40mm×3mm的1060纯 铝 板 和40mm×40mm×2mm的TP纯铜板。钎焊试验母材采用尺寸为60mm×20mm×3mm的1060纯铝板和尺寸为60mm×20mm×2mm 的TP纯铜板。试验前,先对母材进行化学处理,去除表面油污和氧化膜,清洗干净后风干备用。

铜/铝钎焊接头采用搭接方式装配,搭接长度为2mm,搭接间隙为0.3±0.5mm,接头装配方法见图1。钎焊过程中使用钎剂为无腐蚀CsF-AlF3钎剂,熔化区间为415℃~488℃。钎焊试验采用氧气—液化石油气火焰钎焊,钎焊完成后将接头空冷至室温。

图1 钎焊装配示意图Fig.1 Diagram of brazed specimen

铜/铝钎焊接头的显微组织、界面结构及断口形貌采用FEIQuanta 250型扫描电子显微镜进行观察分析。铜/铝钎焊接头的抗剪切强度按照国家标准GB/T11363-2008《钎焊接头强度试验方法》,采用MTS810型万能材料试验机进行测试。

2 结果与讨论

2.1 Zn-Al-Si钎料的熔化特性

图2为Zn-14.1Al-0.9Si和Zn-21.5Al-1.5Si钎料的DTA曲线。根据Zn-Al二元[8]和Zn-Al-Si三元相图[10],在287℃~300℃之间,2种Zn-Al-Si钎料存在共析转变,而在390℃左右,2种钎料发生共晶转变。Zn-14.1Al-0.9Si钎料的熔化区间为386℃~440℃,Zn-21.5Al-1.5Si钎料的熔化区间为390℃~483℃,Zn-14.1Al-0.9Si钎料的熔点较Zn-21.5Al-1.5Si钎料低43℃。

图2 Zn-Al-Si钎料的DTA曲线Fig.2 DTA analysis of Zn-Al-Si filler metals

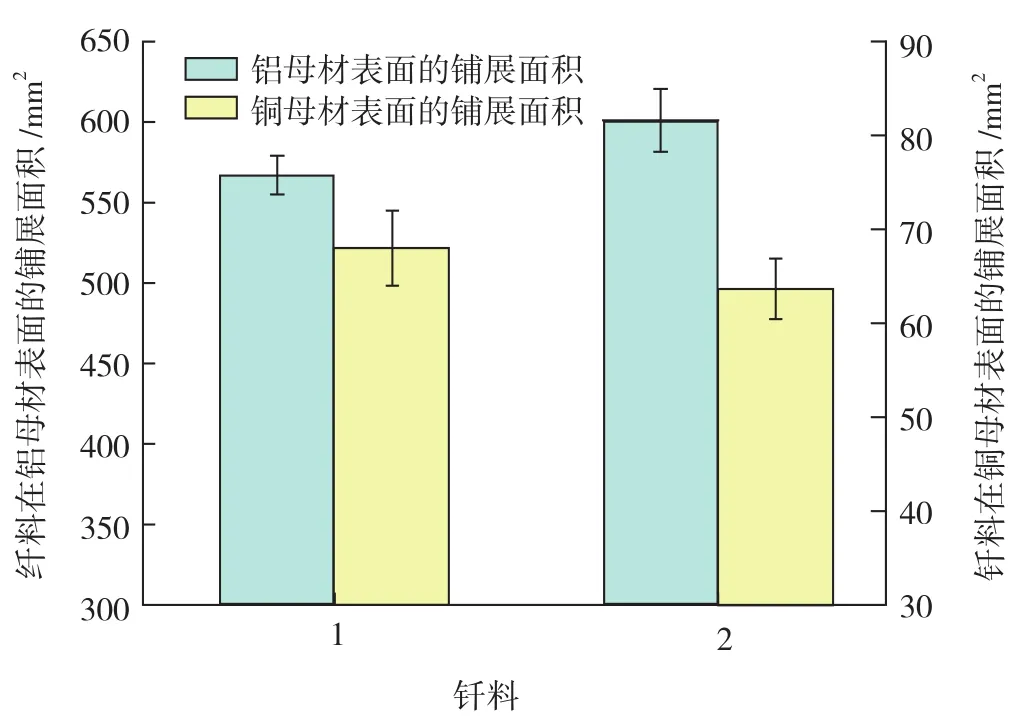

2.2 Zn-Al-Si钎料与母材的润湿性

Zn-14.1Al-0.9Si(1#) 和 Zn-21.5Al-1.5Si(2#)钎料在铜、铝两母材上的铺展面积如图3所示。Zn-14.1Al-0.9Si和Zn-21.5Al-1.5Si钎料在铝母材上的铺展面积分别为567mm2和601mm2,而在铜母材上的铺展面积仅为68mm2和64mm2,2种钎料在铝母材上的铺展面积明显大于在铜母材上的铺展面积,这与Zn-Al钎料在铜、铝两母材上的铺展规律极为相似[11]。从图3中还看出,Al含量较高的Zn-21.5Al-1.5Si钎料在Cu母材上的铺展面积略小于Zn-14.1Al-0.9Si钎料,而在Al母材上的铺展面积大于Zn-14.1Al-0.9Si钎料。这是由于,Zn-21.5Al-1.5Si钎料中较高的Al元素含量,促进钎料与Cu母材间形成Al-Cu金属间化合物,抑制了钎料在铜母材上的铺展[7];同时,钎料中含量较高的Al元素,也抑制了钎料中Zn元素向铝母材中晶间渗透,进而促进了钎料在Al母材表面的铺展[8]。

图3 Zn-Al-Si钎料在母材上的铺展面积Fig.3 Spreadability of Zn-Al-Si filler metals

2.3 Zn-Al-Si钎料钎焊铜/铝接头的显微组织分析

2.3.1 火焰钎焊Cu/Zn-Al-Si/Al接头中Cu母材/钎缝界面结构

图4为Zn-14.1Al-0.9Si和Zn-21.5Al-1.5Si钎料钎焊铜/铝接头的Cu母材/钎缝界面结构,两种钎料均能与Cu母材形成良好的冶金结合,界面处无明显孔洞、裂纹缺陷。图4(a)为Cu/Zn-14.1Al-0.9Si/Al钎焊接头Cu母材/钎缝界面结构的显微组织。从图中看出,接头Cu母材/钎缝界面处存在一个极薄的连续界面区。图4(b)为该界面区中P区放大图,可进一步观察到,该界面区由浅灰色连续界面层A(2μm左右)和带有细小突起的深灰色界面层B(1~2μm)共同组成。根据之前文献[7,12]的研究结果和A、B界面层的能谱分析结果(见表1),界面层A是由Cu母材中的Cu原子与钎料中Al原子相互扩散而形成的扩散层,而界面层B是在Cu母材表面析出的Al4.2Cu3.2Zn0.7化合物。可见,Cu/Zn-14.1Al-0.9Si/Al接头的界面结构为Cu/扩散层/Al4.2Cu3.2Zn0.7层。

图4 Cu/Al接头中Cu母材/钎缝界面结构Fig.4 Interface structure near Cu substrate of Cu/Al joint brazed by torch brazing

表1 火焰钎焊Cu/Al钎焊接头界面物相分析结果

图4(c)为Cu/Zn-21.5Al-1.5Si/Al钎焊接头中Cu母材/钎缝界面结构的显微组织。从图中看出,接头界面区仍主要由一种深灰色物相组成,但界面区的厚度明显增大。图4(d)为该界面区中Q区放大图,进一步观察到,接头界面区由浅灰色界面层C(≤1μm)和带有突起的深灰色界面层D(3~4μm)共同组成。根据能谱分析结果,界面层C和D仍分别为扩散层和Al4.2Cu3.2Zn0.7层,接头的界面结构仍为Cu/扩散层/Al4.2Cu3.2Zn0.7。界面处Al4.2Cu3.2Zn0.7化合物层厚度增大是由于Zn-14.1Al-0.9Si 钎料熔点较高,钎焊Cu/Al接头时需要更高的钎焊温度,且钎料中Al元素含量较高,加剧了Al4.2Cu3.2Zn0.7化合物在Cu母材表面析出[7]。

Zn-14.1Al-0.9Si和Zn-21.5Al-1.5Si钎焊接头的界面结构均为Cu/扩散层/Al4.2Cu3.2Zn0.7,这与成分极为接近的Zn-15Al和Zn-22Al钎料钎焊接头的界面结构差异较大。根据文献[3,6,11]研究结果,Cu/Zn-15Al/Al和Cu/Zn-22Al/Al接头中Cu母材/钎缝界面界面结构为Cu/CuAl2,且脆性CuAl2化合物层的厚度较大。显然,由较薄Al4.2Cu3.2Zn0.7化合物层的界面结构更有利于提高Cu/Al接头的性能。

2.3.2 Cu/Zn-Al-Si/Al接头中钎缝中心区显微组织

图5为2种Zn-Al-Si钎料钎焊Cu/Al接头钎缝中心区显微组织。Cu/Zn-14.1Al-0.9Si/Al接头钎缝中心区显微组织如图5(a)所示,从图中看出 ,接头钎缝中心区由灰色物相E、亮白色物相F、层片状共晶组织G和细小的颗粒H组成。根据表2中的能谱分析结果和之前文献的研究结果[6,11],灰色物相E为α-Al固溶体,亮白色物相F为η-Zn,共晶组织G为Zn-Al共晶,颗粒H为Si单质。

图5(b)为Cu/Zn-21.5Al-1.5Si/Al接头中心区显微组织。从图中看出,接头组织由灰色物相I、亮白色物相J、层片状共晶组织K和细小颗粒L组成。根据能谱分析结果,Cu/Zn-21.5Al-1.5Si/Al接头中心区物相组成与Cu/Zn-14.1Al-0.9Si/Al接头一致,灰色物相I为α-Al固溶体,亮白色物相J为η-Zn,共晶组织K为Zn-Al共晶,颗粒L为Si单质。但是,由于Zn-21.5Al-1.5Si钎料较Zn-14.1Al-0.9Si钎料中Al元素含量高,Cu/Zn-21.5Al-1.5Si/Al接头钎缝中α-Al固溶体的含量较高,而η-Zn和Zn-Al共晶的含量较低。

图5 Cu/Al接头钎缝中心区显微组织Fig.5 Microstructure of filler metal central zone of Cu/Al joint

表2 火焰钎焊Cu/Al钎焊接头钎缝中心区物相分析结果

值得注意的是,Cu/Zn-14.1Al-0.9Si/Al和Cu/Zn-21.5Al-1.5Si/Al接头中心区未发现CuAl2化合物。根据之前的研究结果,采用Zn-Al钎料(Zn-15Al和Zn-22Al)钎焊的Cu/Al接头中均存在块状脆性CuAl2化合物,CuAl2化合物增加了接头的脆性,恶化接头的力学性能[6,11]。Cu/Zn-14.1Al-0.9Si/Al和 Cu/Zn-21.5Al-1.5Si/Al接头中由固溶体和共晶组织组成的钎缝,更有利改善接头的韧性,提升接头的力学性能。

2.4 Zn-Al-Si钎料钎焊铜/铝接头的抗剪切强度

图6为2种Zn-Al-Si钎料钎焊Cu/Al接头的抗剪切强度。Cu/Zn-14.1Al-0.9Si/Al接头和Cu/Zn-21.5Al-1.5Si/Al接头的抗剪切强度分别为60.1MPa和55.6MPa,Cu/Zn-14.1Al-0.9Si/Al接头的抗剪切强度较Cu/Zn-21.5Al-1.5Si/Al接头高8%。2种Zn-Al-Si钎料钎焊Cu/Al接头的强度均达到了Al母材强度的80%,均具有较好的抗剪切性能。

图6 Cu/Al接头的抗剪切强度Fig.6 Shear strength of Cu/Al joint

图7 Cu/Al接头的断口形貌Fig.7 Fracture morphology of Cu/Al joint

图7为2种Zn-Al-Si钎料钎焊Cu/Al接头的断口形貌。图7(a)为Cu/Zn-14.1Al-0.9Si/Al接头的断口形貌,从图中看出,该接头断口组织较为细小,由2种解理面M和N组成。通过能谱分析发现,解理面M的成分为48.78Al-37.37Cu-13.85Zn,解理面N的成分为22.12Al-54.06Cu-23.82Zn。根据2.3.1节中对Cu/Zn-14.1Al-0.9Si/Al接头界面结构的分析,可以确定解理面M为Cu母材/钎缝界面处Al4.2Cu3.2Zn0.7层发生断裂而形成,而解理面N为界面处扩散层发生断裂而形成。

图7(b)为Cu/Zn-21.5Al-1.5Si/Al接头的断口形貌。从图中看出,该接头的断口明显为脆性穿晶断裂,且断口组织较为粗大。对断口中解理面U进行能谱分析发现,该解理面成分为46.13Al-43.37Cu-10.5Zn,根据2.3.1节中Cu/Zn-21.5Al-1.5Si/Al接头界面结构的分析结果,可以确定该接头断裂主要发生在界面Al4.2Cu3.2Zn0.7化合物层处。

3 结论

(1)Cu/Zn-14.1Al-0.9Si/Al接头和Cu/Zn-21.5Al-1.5Si/Al接头具有较优的界面结构,均为Cu/扩散层/Al4.2Cu3.2Zn0.7。且2种接头界面处金属间化合物Al4.2Cu3.2Zn0.7层的厚度较小,厚度仅为1~2μm和3~4μm。

(2)Cu/Zn-14.1Al-0.9Si/Al接头和Cu/Zn-21.5Al-1.5Si/Al接头钎缝中心区由α-Al固溶体,η-Zn固溶体,Zn-Al共晶和Si单质组成,钎缝中心区未发现CuAl2

化合物。

(3)Cu/Zn-14.1Al-0.9Si/Al接 头和Cu/Zn-21.5Al-1.5Si/Al接头的抗剪切强度分别为60.1MPa和55.6MPa,均具有较好的抗剪切强度。Zn-14.1Al-0.9Si较Zn-21.5Al-1.5Si钎料是理想的Cu/Al异种金属钎焊用钎料。

[1] Carlos B,Goni A A,Azpilicueta P B,et al. Study and selection of the most appropriate filler materials for an Cu/Al brazing joint in cooling circuitsMater. Materials and Manufacturing Processes,2011(26): 236-41.

[2] Di Z,Hu S S,Shen J Q,et al.Intermediate layer characterization and fracture behavior of laser-welded copper/aluminum metal joints. Materials and Design,2014(58): 357-362.

[3] Ji F,Xue S B,Dai W. Effects of Ti on the brazability of Zn-22Al-xTi filler metals as well as properties of Cu/Al brazing Joints. Rare Metal Materials and Engineering,2013(42): 2453-2457.

[4] Koyoma K, Shinozaki K J,Ikeda Kenji,et al. Evaluation of brazing properties using Al-Si-Mg-Bi brazing alloy. Development of Brazing Technique for Al-Cu Dissimilar Joint(Part1). Journal of Light Metal Welding and Construction,2002(40): 403-410.

[5] Yan X Q,Liu S X,Long W M,et al. Stress corrosion crack of ZnAl15 alloys in hot and humid environment. Materials Letters,2013(93):183-186.

[6] 张满,薛松柏,姬峰,等. CuAl2相对铜铝钎焊接头组织与性能的影响. 焊接学报,2011,2(2): 93-96.

[7] Yong X,Ji H J,Li M Y,et al. Ultrasound-assisted brazing of Cu/Al dissimilar metals using a Zn-3Al filler metal. Materials and Design,2013(52): 740-747.

[8] 张启运,庄鸿寿. 钎焊手册. 北京: 机械工业出版社,2008.

[9] 羊浩,杨文静,黄继华,等. 铝/铝钎焊用Al-Si-Zn系钎料的研究. 焊接,2014(5): 31-35.

[10] 张启运,庄鸿寿. 三元合金相图手册. 北京: 机械工业出版社,2011.

[11] 张满,薛松柏,戴玮,等. Al元素含量对Zn-Al钎料性能的影响 . 焊接学报,2010,31(9): 93-96.

[12] Huang M L,Kang N,Zhou Q,et al. Effect of Ni content on mechanical properties and corrosion behavior of Al/Sn-9Zn-xNi/Cu Joints.Journal of Materials Science and Technology,2012(28): 844-852.