蜂窝浸胶-烘干-固化质量模型研究

2015-05-31中航复合材料有限责任公司杨进军刘文品马建忠

中航复合材料有限责任公司 杨进军 刘文品 马建忠

芳纶纸蜂窝具有比容重小、比强度高、比刚度高、抗冲击性能好、有突出的耐腐蚀性和自熄性、优良的耐环境性和绝缘性以及良好的高温稳定性和透电磁波性能等特性,广泛应用于航空、航天、高速列车等领域[1-3]。芳纶纸蜂窝制造流程包括:涂胶、热压、切边、拉伸、定型、浸胶、烘干、固化及片切,其中浸胶是制备蜂窝的关键工序之一[4]。浸胶过程是将蜂窝多次浸渍在用酒精做溶剂的酚醛树脂溶液中,经烘干/固化后达到不同容重蜂窝芯材上胶量的要求。每一次浸胶后都需要进行烘干处理,尽可能除去树脂中挥发份及缩聚反应排出的小分子,以控制蜂窝芯下一次浸渍树脂时对上一次浸渍树脂的溶解,并减少树脂中的气孔。

目前,尚未见到有关浸胶、烘干及固化3道工序中酚醛树脂质量关系的报道,本文对浸胶、烘干及固化工序中酚醛树脂的质量进行研究分析,提出了烘干/固化质量模型。

1 试验

本试验首先针对不同密度树脂溶液进行了固含量Rc0测试,确定密度与固含量Rc0的关系;然后测试蜂窝浸胶后在130℃烘干后的固含量Rc1,确定Rc1与Rc0的关系;测试蜂窝在185℃固化后的固含量Rc2,确定Rc2与Rc0的关系。

1.1 原材料

酚醛树脂:高温固化型,批号为409013C,南通住友有限公司:芳纶纸:型号为YT822A,烟台氨纶集团股份有限公司;酒精:工业酒精,北京庆凯华丰科技开发有限公司。

1.2 测试仪器及设备

热失重分析(TGA)测试:型号为TG/DSC1,METTLER TOLEDO公司:烘干固化测试:型号为X002,FRANCE ETUVES公司;重量测试:型号为XK3190-A27E,上海耀华称重系统有限公司;密度测试:量程为0.8~0.9、0.9~1.0、1.0~1.1、1.1~1.2 等,河间市黎民居玻璃仪表厂;固含量测试:型号为H888, FRANCE ETUVES公司。

2 结果与讨论

2.1 模型的建立

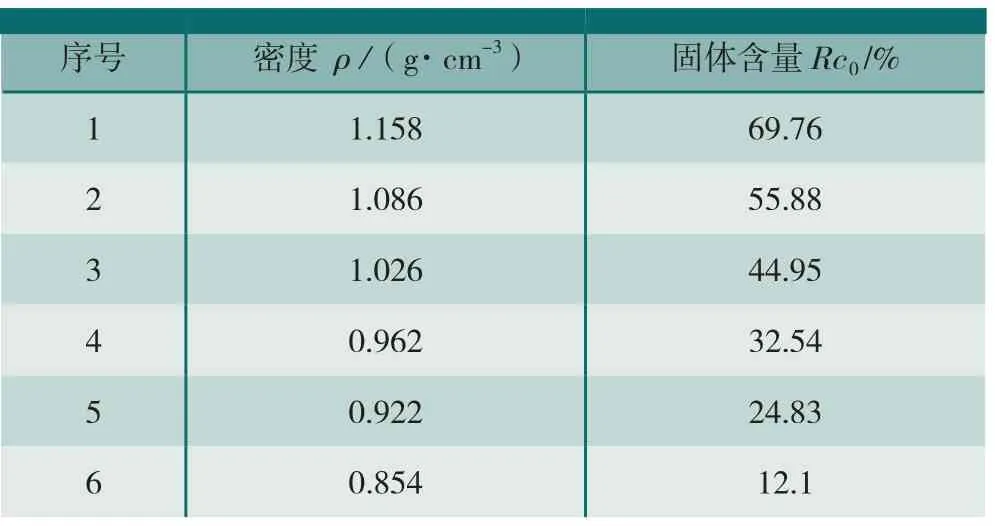

2.1.1 固含量Rc0—树脂溶液密度模型

树脂固含量测试方法(依据供应商企业标准):在敷有铝箔的铝皿中称量约1.5g(记为M0)的试料,常温放置30min,再放入保持(135±0.5)℃的恒温烘箱中加热干燥1h,后放入干燥器中大约30min冷却至室温,称量剩下的残渣质量(M1),根据下式计算固含量Rc0。

Rc0=M1/M0×100%

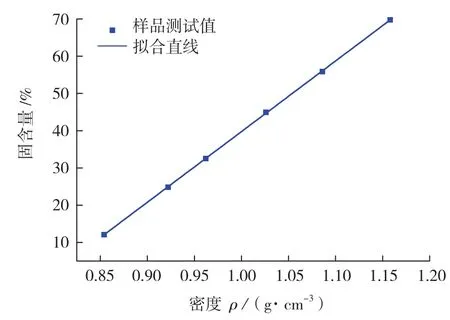

配制不同密度的酚醛树脂溶液,按照上述方法测试树脂溶液的固含量,结果如表1所示,线性拟合结果如图1所示。

经过线性拟合,得出关系式如下:

2.1.2 热失重分析

表1 不同密度酚醛树脂溶液的固含量

图1 酚醛树脂溶液的固含量与密度的关系Fig.1 Relationship between solid content and density of phenolic resin

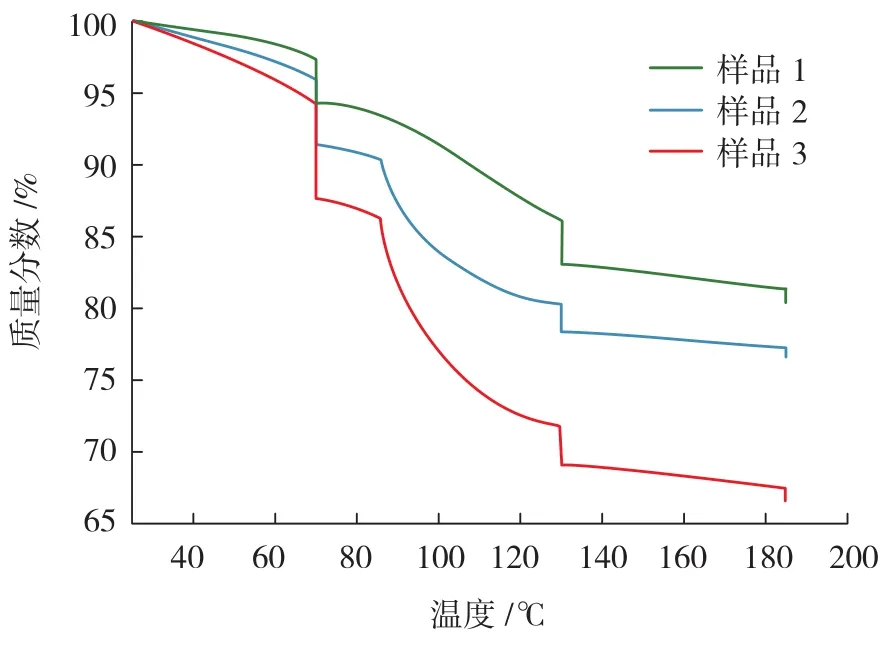

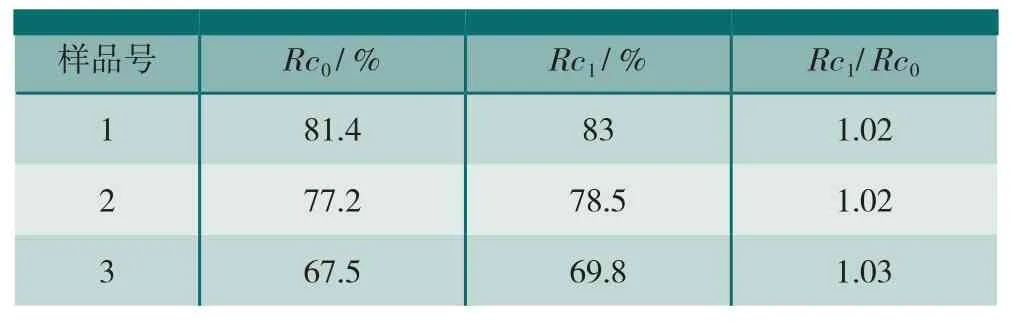

为了确定烘干后固含量Rc1及固化后固含量Rc2及其与Rc0的关系,首先测试了3个样品的固含量Rc0。3个样品的热失重实验在氮气气氛下,按照升温速率2℃/min的工艺参数进行,得到热失重曲线和失重率(见图2和表2),以及不同阶段固含量Rc1、Rc2(见表3和表4)。

由图2可知,测试样品在25~185℃之间主要分为3个失重阶段,在25~70℃之间,测试样品失重的原因主要是酚醛树脂内酒精的挥发;在70~130℃之间,失重的主要原因是酚醛树脂内水分、游离的甲醛及苯酚的挥发,以及分子链的增长,酚核上的羟甲基与其他酚核上的邻位或对位的活泼氢反应,失去一分子水,生成次甲基键;在130~185℃之间,测试样品失重的主要原因是酚醛树脂的固化交联反应,形成三维网络体系[5-6]。

由表2可以看出,3个样品的测试温度从25~130℃,3个样品的失重量分别为 13.9%、20%、28.2%,由于酚醛树脂中的酒精、水及游离醛、酚的含量不同,故3个样品在130℃内的失重量相差明显。3个测试树脂样品在130~185℃,三者的失重量变化分别为2.5%、2.6%和2.7%,3个样品的失重量差别小,这是由于当温度大于130℃时,主要是酚醛树脂自身化学反应所产生的小分子而造成的失重。

图2 酚醛树脂的TG曲线Fig.2 TG curves of phenolic resin

表2 酚醛树脂不同温度阶段的失重数据

2.1.3 烘干(130℃)质量模型的建立

由表3可知酚醛树脂经过130℃烘干后的固含量Rc1与Rc0的关系为:Rc1=1.02×Rc0。

表3 130℃烘干后3个样品的固含量Rc1

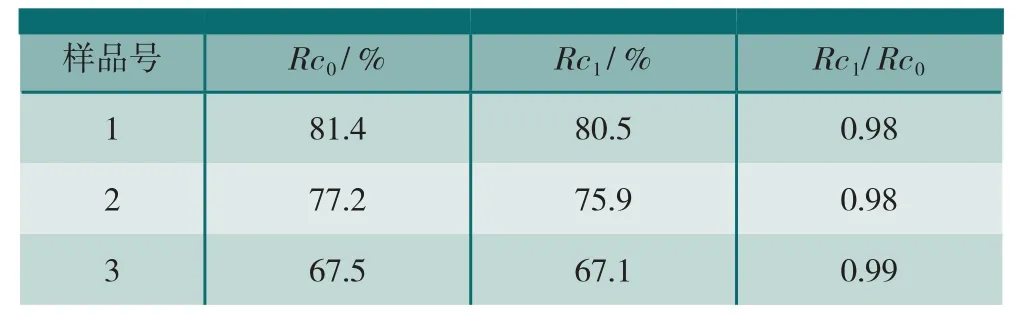

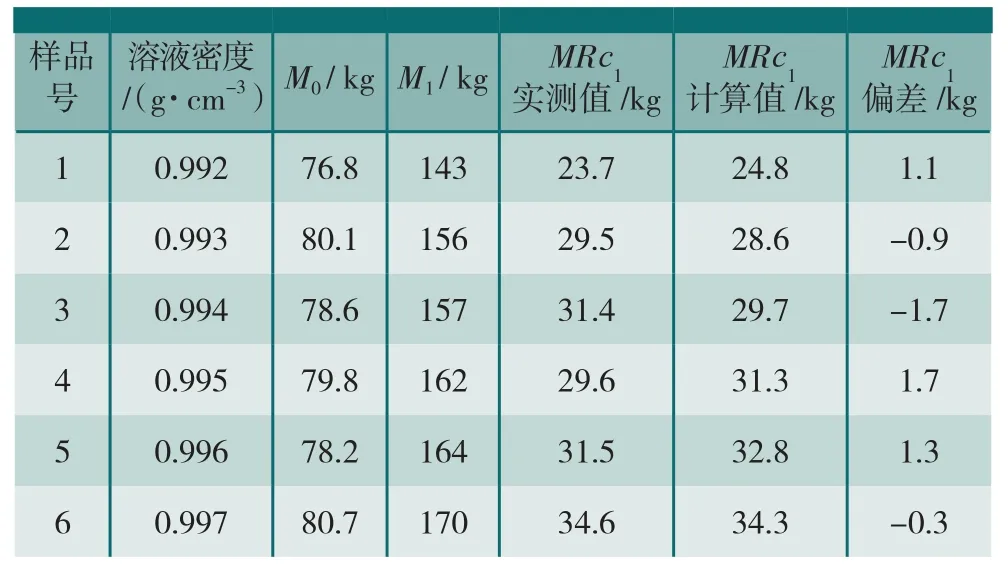

又130℃烘干后的固含量Rc1=MRc1/(M1-M0),式中MRc1为130℃烘干后的树脂质量,M0为浸胶前蜂窝质量,M1为浸胶后蜂窝质量。从而得出130℃烘干后的树脂质量MRc1=1.02×(M1-M0)×Rc0,结合固含量-密度模型关系式(1),得出烘干质量模型:

2.1.4 固化(185℃)质量模型的建立

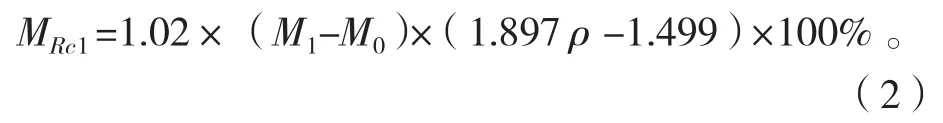

由表4可知酚醛树脂经过185℃固化后的固含量Rc2与Rc0的关系为:Rc2=0.98×Rc0。

又185℃固化后的固含量Rc2=MRc2/(M1-M0),式中MRc2为185℃固化后树脂质量,M0为浸胶前蜂窝质量,M1为浸胶后蜂窝质量。因此得出185℃固化后的树脂质量MRc2=0.98×(M1-M0)×Rc0,结合固含量-密度模型关系式(1),得出固化质量模型:

表4 185℃烘干后3个样品的固含量Rc1

2.2 计算模型的验证

2.2.1 固含量Rc0—溶液密度模型验证

配制不同密度的醛树脂溶液,测试溶液的固含量,并且按照固含量-密度模型关系式(1)计算不同密度溶液的固含量,结果如表4所示。

从表5可以看出,实测固含量和计算固含量的偏差在±2%,结果表明:固含量与密度的关系式Rc0=(1.897ρ-1.499)×100%具有良好的线性关系,在浸胶工艺中,可作为溶液固含量的理论计算式。

表5 不同密度酚醛树脂溶液固含量的计算值与实测值

2.2.2 烘干质量模型及固化质量模型验证

配制不同密度的酚醛树脂溶液,进行大尺寸(2620mm×1350mm×914mm)蜂窝块浸胶—烘干—固化实验。浸胶后的蜂窝块在130℃烘干30min及185℃保温40min进行固化,记录蜂窝块浸胶后的质量、烘干后的质量及固化后的质量。

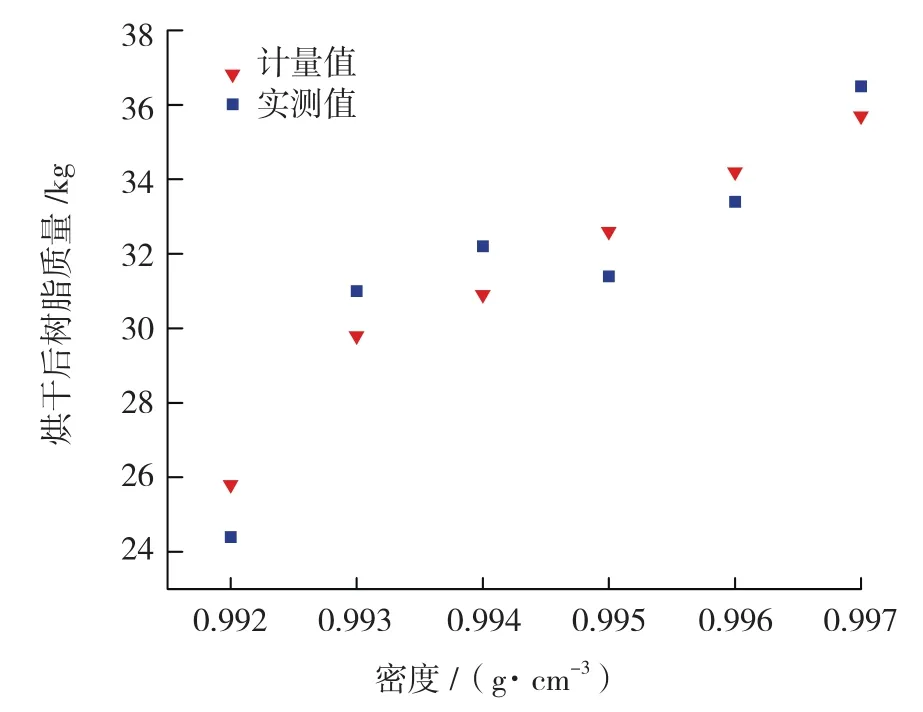

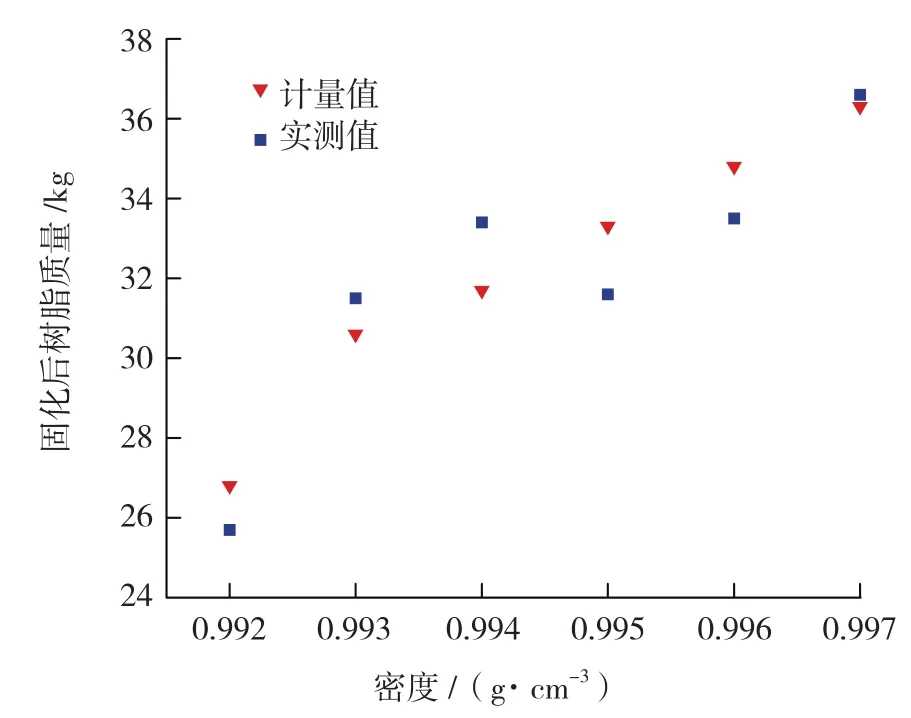

按照式(1)、(2)、(3)计算烘干后树脂质量MRc1和固化后树脂质量MRc2,实验结果如表6、表7、图3及图4所示。

从表6、表7、图3及图4可以看出,计算值与实测值偏差在±2kg,相应的蜂窝块密度偏差可控制在±4.2%,满足蜂窝块密度偏差在±10%以内的要求。

表6 烘干后树脂质量MRc1的计算值与实测值

表7 固化后树脂质量MRc2的计算值与实测值

图3 烘干后树脂质量的计算值与实测值对比Fig.3 Comparison of calculated and measured resin mass after drying

3 结论

本文建立了酚醛树脂溶液固含量与密度的关系式:Rc0= (1.897ρ-1.499) ×100 %,结合酚醛树脂的热失重过程研究,首次提出了酚醛树脂烘干及固化质量模型:MRc1=1.02×(M1-M0)×(1.897ρ-1.499)×100% 和MRc2=0.98×(M1-M0)×(1.897ρ-1.499)×100%。经实验验证,该模型具有较好的重复性,适用于大尺寸蜂窝浸胶工艺研究及生产。

图4 固化后树脂质量的计算值与实测值对比Fig.4 Comparison of calculated and measured resin mass after curing

[1] 台雪琰. 蜂窝材料的工程应用及发展. 工程与建设,2014,26(4):518-520.

[2] 黄钧铭.蜂窝结构材料用国产芳纶纸性能分析.高科技纤维与应用,2008,33(6):34-38.

[3] 华幼卿.用DSC和TG方法研究钼酚醛的固化反应及动力学.现代科学仪器,1998(5):33-36.

[4] 蒋海云.酚醛树脂高温结构、性能演变特性及耐热改性研究[D].南京:东南大学,2010.

[5] 李勇.浸胶工艺对NOMEX蜂窝性能的影响.材料工程,1994, (12):30-32.

[6] 马春花.国产芳纶纸蜂窝性能的研究.高科技纤维与应用,2013,38(6):20-24.