非固定箱式托盘结构优化设计

2015-05-30李晓刚薛婉婉邹圣扬张立宏蔡静蕊杨国超杨明生

李晓刚 薛婉婉 邹圣扬 张立宏 蔡静蕊 杨国超 杨明生

【摘 要】本文针对对固定箱式托盘存在的问题,基于压杆压曲强度条件,利用拉格朗日乘子法进行箱体尺寸优化设计,借助整体包装设计系统和Solidedge软件,进行参数化建模,并进行堆码分析、叉装分析、水平冲击分析等有限元仿真分析,最后利用真实实验验证仿真结果。结果表明数学优化方法结合计算机软件的设计方法不仅能够保证箱体整体强度,也可降低材料成本,满足使用要求。

【关键词】箱式托盘 快速拆装 有限元分析 试验

箱式托盘是在平托盘上安装上平板状、网状等构造物而形成的一种箱式设备[1],用于装载各种散装物料,码垛、运输和储存方便,是实现集装化、机械化作业的重要手段和货运载体[2]。但固定箱式托盘占据空间较大,导致库房空间利用率及作业效率低下,物流成本随之提高[3-5]。为了迎合现代企业对可拆卸箱式托盘的需求[6-7],基于提高箱式托盘重复利用率,节约作业时间和成本,设计一种可拆卸箱式托盘,借助计算机软件[8-9]实现参数化设计,通过仿真分析和实验验证设计方案。

1 托盘设计

1.1 托盘工作参数和模型

根据实际流通货物的种类和数量,设定托盘承重为100kg-800kg,采用叉车装卸时,四向进叉。根据国家标准[10]确定托盘结构和尺寸,具体尺寸见表1。

1.2 有限元分析

托盘材料选择松木,弹性模型为10GPa,泊松比为0.49,屈服强度为70MPa,密度为559kg/m3。利用Solidedge软件生成托盘的三维模型,并进行托盘抗弯强度的有限元仿真分析,分析显示托盘在承受800kg的载荷时,产生的最大应力为13MPa,产生的最大位移为0.48mm。0.48/940×100%=0.05%<1.5%,符合抗弯强度试验合格标准[11],满足要求。

2 箱体设计

箱体采用可拆卸式结构,侧板以及侧板与托盘之间采用锁扣连接,形成稳固箱体。4块侧板采用栅栏结构,立板之间有一定间隙,通过与横板钉接形成侧板。栅栏结构取代板式全封闭结构以减少木材用量。

箱式托盘堆码时,侧板是主要承重构件,承受来自上层托盘和内装物的重量。强度计算时,把侧板看成压杆,利用压杆压曲强度条件计算侧板中立板的截面尺寸。压杆压曲强度条件[12]表示为:

(1)

式中:P为压杆实际承受载荷,N;a为压杆横截面积,A=1B,;B为立板宽度,cm;l为压杆长度,取L=cm;t为压杆厚度,cm;为木材许用壓应力,。

设箱式托盘最大承载量为800kg,托盘和箱体自重约为100kg,堆码时4块侧板承受的最大重量设定为920kg。设每块侧板的立板数量为n,则每块立板承受的载荷,代入式(1),其他参数一并代入,化简得:

(2)

立板之间有一定间隙,则所有立板宽度之和必须小于托盘长度110cm,即:

nh<110 (3)

在满足压杆强度条件和结构要求的前提下,希望侧板木材用量最少。设侧板木材体积为:

(4)

基于拉格朗日乘子法[13],根据最优解求解过程[14],求得t≥10.5mm。根据框架木箱侧板厚度取值范围,立板厚度t可取15mm、18mm和21mm。

由于箱体尺寸较大,为了保证箱体的抗压强度,同时也要满足式(3),立板宽度取b=50mm。载货量低于1000kg时,侧板的立板厚度应为18mm,考虑栅栏式侧板的抗压和抗冲击性能较弱,立板厚度取21mm。考虑立板间隙要合适且数量不宜过多,立板数量取n=12。

3 实验结果与分析

3.1 仿真实验

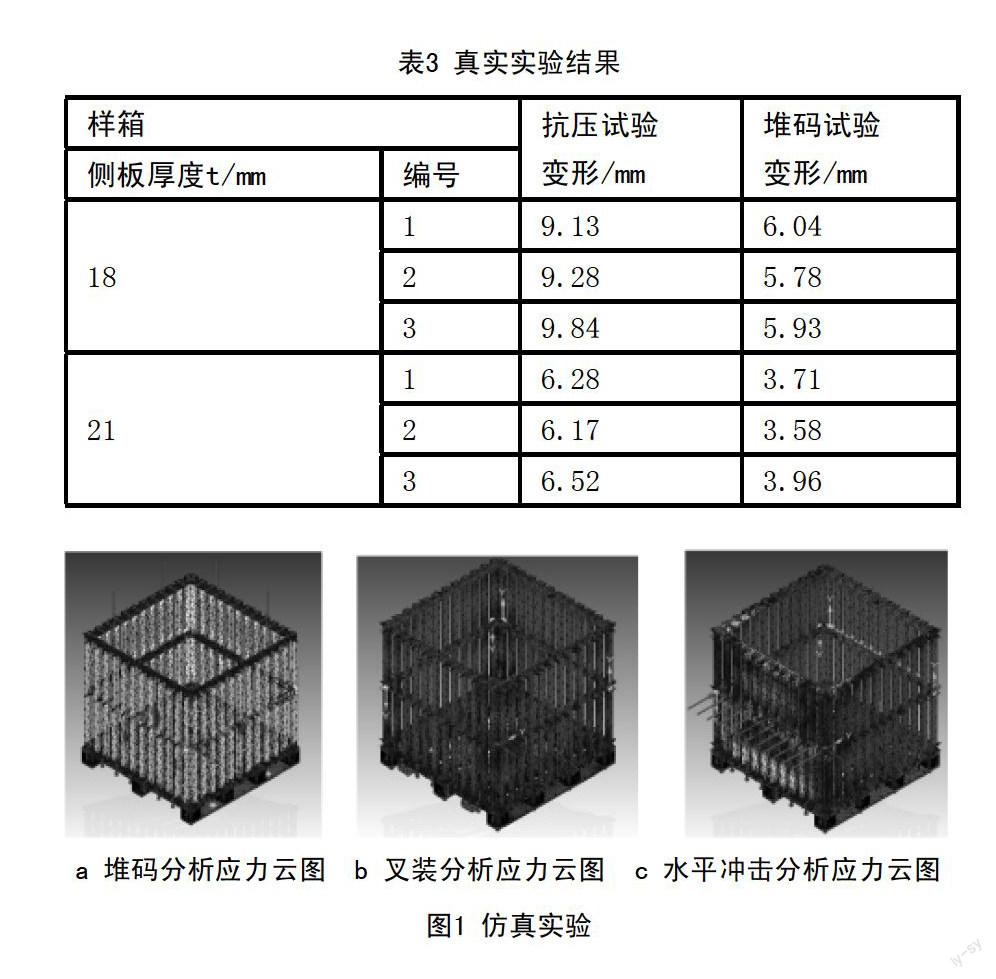

整体包装设计系统[15]是一种包装木箱参数化设计软件,只需修改相应参数,箱式托盘模型能够自动生成并修正结构,避免了繁琐的计算和图标查询,通过参数化设计和有限元仿真分析,优化构件尺寸,获得最佳方案。利用Solidedge的有限元分析模块对箱式托盘模型进行堆码分析、叉装分析,水平冲击分析等仿真分析。仿真实验结果见图1和表2。

从表2可以看出,箱式托盘堆码1层时,3种厚度侧板的最大应力均小于压杆的许用压应力5.88MPa,但侧板厚度为21mm时的最大位移最小;水平冲击加速度取10m/s2,1块侧板承受冲击,从结果可知,侧板厚度越大,箱体抗水平冲击能力越强,虽然产生的应力和位移均大于堆码分析和叉装分析,但最大应力小于木材屈服极限70MPA,仍在允许范围内。

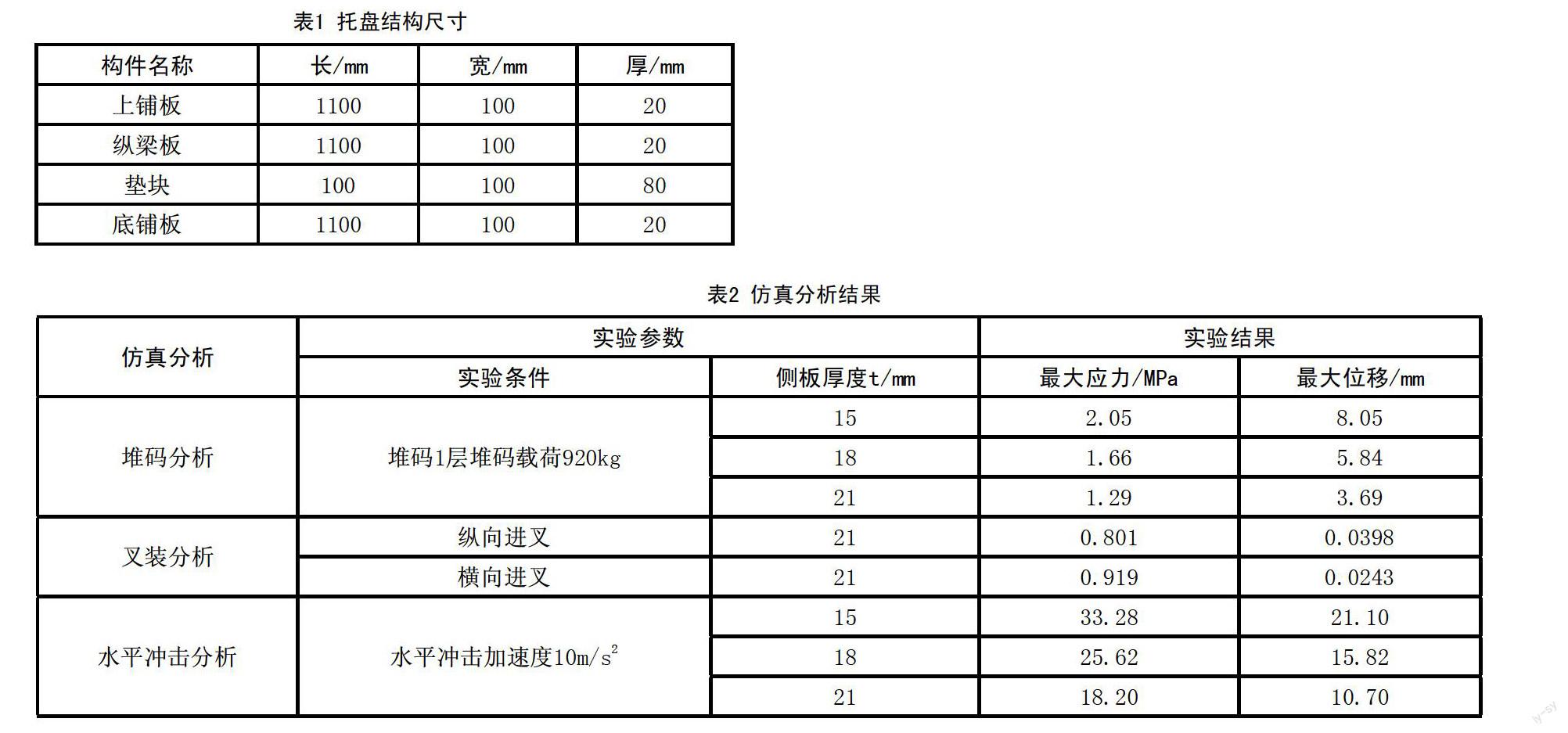

3.2 真实实验

(1)材料及设备

试验设备:四川长江DCP-KY50k电脑测控抗压试验机。

试验材料:侧板厚度为21mm的箱式托盘3个,侧板厚度为18mm的箱式托盘3个。

(2)结果与分析

样箱放在抗压试验机的上下压板之间,设定压板下降的速度为10mm/min,进行抗压试验和堆码试验,抗压试验记录载荷达到50kN时箱式托盘的变形。堆码试验的堆码载荷为9016N,记录箱式托盘产生的变形量,实验结果见表3。从表3可以看出,侧板厚度分别为18mm和21mm时,箱式托盘产生的变形均较小,与仿真实验结果接近,箱体并无产生明显破损现象,说明箱式托盘设计方案合理,实际运输仓储过程中能够承受一定载荷,确保箱体及内装货物安全。

结语

(1)为提高物流作业效率和托盘利用率,降低物流成本,提出了一种可拆卸箱式托盘,4块栅栏式侧板通过搭扣与标准联运托盘连接,形成稳固箱体。

(2)基于压杆压曲强度条件,进行箱体强度计算,利用拉格朗日乘子法进行优化设计,初定侧板厚度为15mm、18mm和21mm。

(3)利用整体包装设计系统的参数化功能以及Solidedge三维软件的有限元分析功能,对三种侧板厚度的箱式托盘进行堆码分析、叉装分析和水平冲击分析,结果表明侧板厚度越厚,箱体抗压抗冲击性能越好。考虑到栅栏式侧板抗水平冲击能力相比全封闭箱体要弱一些,侧板厚一些为宜,故侧板厚度取21mm。最后真实试验结果与仿真实验结果基本一致,验证通过。

(4)可拆卸箱式托盘提高了物流运输的适应性,提高了托盘重复利用率,降低物流成本,减少资源浪费。数学优化方法结合计算机参数化设计和有限元分析的方式大大降低了托盘设计周期和成本,为箱式托盘在国内的发展提供理论依据和实验依据。

参考文献

[1]GB/T 3716-2000,托盘术语[S].

[2]靳连金.物流托盘应用浅析[J].天津科技,2014,41(6):81-82.

[3]关言.我国托盘使用现状[J].中国包装工业,2005(10):22-23.

[4]坂井健二.托盘的应用及其功效[J].物流技术与应用,1998,3(1):4-9.

[5]唐英,李恒正.我国木托盘使用及维修现状[J].物流技术与应用,2012(8):90-94.

[6]邢怀念,张小鹏,秦德生,等.新型箱式托盘性能试验研究[J].包装工程,2008,29(6):30-32.

[7]高欣宝,武洪文,姚恺,等.可拆装箱式托盘在装备储运中的应用研究[J].包装工程,2009,30(11):26-27.

[8]杨丹丹,季忠.基于SolidWorks的滑木箱参数化设计[J].包装工程,2009,30(11):16-19.

[9]李杨,李光.基于SolidWorks的托盘结构有限元分析及优化设计[J].包装工程,2011,32(19):1-4.

[10]GB/T 2934-2007,联运通用平托盘 主要尺寸及公差[S].

[11]GB/T 4996-2014,联运通用平托盘 试验方法[S].

[12]彭国勋.物流运输包装设计[M].北京:印刷工业出版社,2012.

[13]凌明伟.拉格朗日乘数法求距离[J].科教文汇,2013(9):51-52.

[14]杨清桃,王雪,李晓刚.快速拆装钢丝捆扎箱结构优化设计[J].包装工程,2014,35(15):35-39.

[15]王作雨,彭国勋.军用物流包装系统的生态设计[J].包装工程,2014,35(9):140-146.