移动风险控制评估系统设计

2015-05-30林纪建王建兴

林纪建 王建兴

摘 要: 以可靠性为中心的维修(RCM)软件系统能够有效提高设备维护效率和降低维护成本,同时应用移动设备能够及时准确地记录现场数据,进一步提高工作效率。介绍了一款基于移动设备的风险控制评估系统,重点阐述了在移动客户端应用风险控制矩阵理论的设计过程。此系统通过建立安全、生产、维修、环境四个风险控制矩阵模型和评估数据,结合定量与定性方法评估大中型设备存在的风险。该评估系统在实际应用中辅助设备管理人员制定维修策略,取得了良好的效果。

关键词: 以可靠性为中心的维修; 风险矩阵; 评估系统; 移动设备

中图分类号:TP311 文献标志码:A 文章编号:1006-8228(2015)04-40-03

Abstract: A RCM (reliability centered maintenance) software can effectively improve maintenance efficiency and reduce maintenance costs, and use mobile devices to collect on-site data timely and accurately is helpful to improve the maintenance work. This paper introduces a risk control evaluation system, it focuses on how to apply risk control matrixs to design the client programs running on Mobile devices. Through the establishment of safety, production, maintenance, environment four risk control matrix model and the evaluation data, and with the quantitative and qualitative methods, the system can effectively evaluate the risk in the work of large and medium-sized equipments. The system has been used to guide the actual maintenance work and achieved good results.

Key words: RCM; risk control matrix; evaluation system; mobile devices

0 引言

随着我国工业化水平的不断推进,企业的竞争将更加集中于生产附加值的提高上。对于具备大型设备的各类大中型企业来说,通过信息化改造,能够有效地对设备进行维护;并在此基础上合理制定维护计划,提升设备运行的可靠性,降低设备因故障/失效造成的损失。

当前,应用以可靠性为中心的维修(RCM)理论对大型设备进行信息化维护是国际上通用的一种系统工程方法[1],可以有效提高企业的竞争能力。我国在RCM方面的研究起步相对较晚[1-5]。1979年我国空军和民航率先引进了RCM理论。1985年原国防科工委发布了《航空技术装备寿命与可靠性暂行工作规定》,规定了在设备维修中应采取定期、视情和状态监控三种方式。1989年发布了HB6211《飞机、发动机和设备以可靠性为中心的维修大纲的制订》。1992年我国发布了RCM的国家军用标准——GJB1378《装备预防性维修大纲的制定要求与方法》。1994年,又发布了《〈装备预防性维修大纲的制定要求与方法〉实施指南》,指导各类武器装备维修大纲的制定。这些制度和方法的制定有效地提高了我国RCM的应用水平。一些企事业逐步开始运用RCM理论指导和制定维护工作,如南京地铁在实践中制定出了以TPM与RCMf协同动作的管理策略[5]。

但是研发RCM软件系统一直是我国的薄弱环节。一些大中型企业多是购置国外的产品,这些软件功能强大且价格昂格,但其中一些功能不能适应于我国特定行业或企业的需要。近年来,国内开始开发出一些有针对性的RCM软件,如和谐型机车维修系统[1]、中国列车运行控制系统[2]和数控机床维修系统[3]等等。笔者曾参与港口企业的RCM软件开发,侧重于风险矩阵理论的应用实践。

本文阐述了在研发RCM软件系统过程中,应用风险矩阵理论在移动设备上的设计过程。风险矩阵法是指通过定性分析和定量分析,综合考虑风险影响和风险概率两方面的因素,通过风险因素对项目的影响进行评估的方法。基于风险矩阵的设备评估系统通过搜集设备基础数据以及维护历史数据,分析数据,计算风险等级,得到数据报表,以此作为依据,指导设备管理人员制定维修策略。

1 软件的总体设计

一个设备的风险评估首先从大部件开始,如果部件存在风险,再对部件下的零件进行评估,以确定哪些零件存在风险,最后确定这些零件的故障原因和可能产生的影响。

1.1 总体思路

⑴ 部件评估:建立部件故障概率风险矩阵,对部件确定风险级别。

⑵ 零件评估:建立部件零件的生产损失、维修成本、安全影响以及环境影响四个风险矩阵,其中生产损失和维修影响采用模糊半定量方法确定其风险等级,另外两个采用定性方法确定风险等级。

⑶ 故障模式和影响分析:为了较好的进行可靠性数据的采集与交换,根据ISO14224中对各零件的故障模式进行标准化,列出设备或零件的主要故障模式以及产生该故障模式的原因,并根据其常见故障,对每个故障模式进行风险评估,从而规定出可能的故障原因。故障模式采用的风险评估方法与零件采用的一样,同样为四个风险矩阵。

1.2 软件结构设计

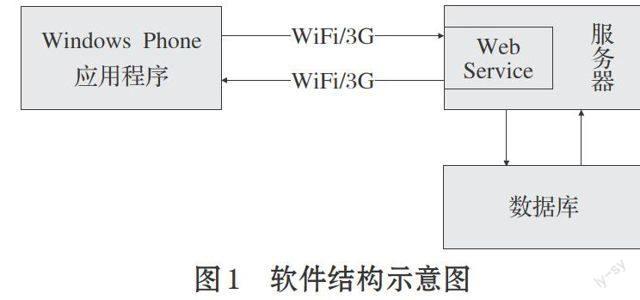

软件采用移动客户端结合C/S技术进行开发,其系统结构如图1所示。RCM分析人员在进行RCM风险分析的过程中,使用移动设备下的应用程序,将风险测评数据发送到服务器,并请求服务器处理数据。服务器分析处理完毕后,将数据分析结果发回移动客户端,客户端对分析结果进行显示。通过使用该结构,能够大大提高分析人员的工作效率。由于通过服务器统一管理业务逻辑,保证风险数据的完整性及一致性。

1.3 主要模块和实现功能

根据软件设计目标,按照软件需要完成的功能划分为以下几个模块。

⑴ 数据输入模块:完成设备运行参数、现有维修计划、成本金额、故障模式、故障原因等批量数据的输入。

⑵ 部件风险评估模块:通过风险矩阵法确定部件的风险等级,筛选出那些高风险的部件。

⑶ 零件系统模块:对存在高风险的部件的零件进行风险评估,筛选出高风险的零件。

⑷ 详细分析模块:通过分析零件的故障模式对其进行定性和半定量的风险计算,确定风险原因。通过逻辑决断确定维护方式,制定维护/维修任务计划。

⑸ 资料管理模块:对输入的数据资料进行编辑和浏览。

⑹ 报告模块:生成并输出筛选分析和详细分析的报告。

⑺ 基础数据库模块:基于SQL Server建立数据库,通过Excel文档数据进行数据输入和输出,建立典型设备数据及相应的故障模式以及所需的用于故障分析的数据。

1.4 软件的开发环境

⑴ 开发平台:本系统基于.NET平台,采用Web Services和SOA架构进行程序设计。

⑵ 开发语言:本系统采用C#语言和.NET类库进行系统开发。

⑶ 开发工具:服务器端操作系统采用Windows 7系统,开发采用Visual Studio 2010,数据库采用Microsoft SQL Server 2005;客户端的操作系统采用Windows Phone 8系统,开发采用Visual Studio 2010 Express for Windows Phone。

2 主要方法

2.1 风险矩阵法

对整机部件的筛选采用一个5×5风险矩阵,横坐标为故障概率,纵坐标为故障后果。

故障后果分为五个等级:①非常低——表示该部件故障后,对设备基本没有影响,可以继续工作或者经过短时间维修就可继续工作,并且不会对人身产生威胁;②低——该部件故障后,可能造成设备短时间停止工作,经过短时间维修可以继续工作,并且不会对人身产生伤害;③中——该部件故障后,会造成长时间停工或设备损坏,需进行较长时间维修,可能造成人身伤害;④高——该部件故障后,会造成设备长时间停工或设备严重损坏,需大修才能将设备修复,会造成少量人身伤亡;⑤非常高——该部件故障后,对设备产生严重损坏,甚至有可能使设备报废并会造成重大人身伤亡事故。

故障概率也分为五个等级:①非常不可能——通过评估没有发现潜在的破坏、缺陷和故障,没有设计上的缺陷,有明确的使用期限;②不可能——通过评估和检测发现有潜在的破坏、缺陷和故障,没有设计上的缺陷,对设备的使用期限可以预测;③可能——通过评估和检测发现有明显的破坏、缺陷和故障;评估发现设计比较合理,对设备的使用期限也有一个大致的掌握;④常发生——通过评估和检测发现有明显的破坏、缺陷和故障,故障评估发现设备的故障概率和使用期限都非常接近使用上限;⑤总是发生——通过评估或以前的检测发现有明显的破坏、缺陷和故障,故障评估发现设备的故障概率和使用期限已超过使用上限。

2.2 故障模式的风险评价准则

设备的故障模式风险评价准则和风险矩阵是根据相应的安全和环境的法规或标准,并结合设备的实际运行状况和管理维修情况来制定的,而设备故障模式的风险是由故障概率和故障后果(包括:安全后果、环境后果、生产损失和维修成本)共同决定。每一种故障后果都有相对应的故障概率,从而构成四个5×5风险评估矩阵。其主要评价内容为:①故障频率——以设备或零件的维修为周期,统计故障发生的时间和次数;②安全后果——人员伤亡和设备损坏维修所需费用总和;③环境后果——按照环境的污染影响程度及处理事故级别的高低划分;④生产损失——以故障所造成的停机时间来计算,根据评估的结果折算成企业的实际损失;⑤维修成本——人员维修和产生故障零件生产成本的总费用。

在评估故障后果时,忽略“极端的小概率事件”,将“常见的、经常发生的事件”作为主要考虑对象,这主要是为了使得评估结果具有更好的实用性和普遍性。下面以软件中港口门座起重机为例,作如下表述。

故障概率评价准则:①极少发生,发生概念小于20%;②很少发生,发生概念20%至40%;③偶尔发生,发生概念40%至60%;④较常发生,发生概念60%至80%;⑤经常发生,发生概念大于80%。

安全后果评价准则:①没有影响工作或造成残废(包括急救、医疗救治和职业病);②影响工作,如较轻的可康复的健康影响;③较重大受伤,如经过半年以内治疗,可恢复工作;④永久丧失劳动能力;⑤一人或一人以上发生死亡。

环境后果评价准则:①对环境没有污染,或在公司允许的环保指标之内;②较轻的环境破坏,较轻的经济后果,在一定范围内可处理;③公司内严重污染,需公司协调处理;④可以寻求地方支持或省内支援处理;⑤必须通过地方政府和国际团体外部协助来处理,资源消耗很大。

生产损失评价准则:①0至4小时,少于半天;②4至8小时,少于1天;③8至24小时,少于3天;④24至48小时,少于6天;⑤≧48小时,大于6天。

维修成本评价准则:①0至100,少于1百元;②101至1000,少于1千元;③1001至10000,少于1万元;④10001至50000,少于5万元;⑤≧50000,大于5万元。

3 结束语

本文针对港口设备维修的实际情况,阐述了在开发基于RCM的软件过程中应用风险矩阵定性或半定量判断设备风险的设计过程。由于不同设备风险分析的模型和标准不尽相同,所以开发中有必要使程序具备恰当的灵活性。例如:采用的风险矩阵行列数是可定义的,每一级的具体描述是可以修改的,但同一类设备的标准应该是一致的。所以,需要在开发中建立一个模型库,针对不同类型的设备建立一套风险分析模型和数据,当建立一个具备设备实例数据时,这些基本模型数据就会用于该设备的风险分析。另外,考虑到移动设备在通信时可能出现不能连接服务器的情况,需要设计在客户端缓存现存评估数据的方法,以备在通信连接好时,实时地把相应的分析数据传递给服务器;同时需要设计一个接口,能够把数据复制到PC端,然后通过网络进行数据的交互。目前,本文所阐述的设计方法已经在实际项目开发中得以实现和应用,取得了较好的效果。

参考文献:

[1] 李耀军.基于RCM的和谐型机车维修系统研究[D].武汉理工大学,2012.

[2] 康健.基于RCM理论的CTCS-2级列控系统维修决策研究[D].兰州交通大学,2013.

[3] 邬明鸣.以可靠性为中心的设备管理系统的研究与开发[D].南昌大学,2012.

[4] 林丽.基于预知维修的设备管理信息与决策支持系统的研究[D].大连理工大学,2004.

[5] 陈潇,杨磊.TPM与RCM在南京地铁的应用[J].设备管理与维修,2008.11:6-9