某轴类零件的加工工艺分析

2015-05-30高鹏

高鹏

【摘要】现如今机械加工的水平越来越高,在轴类零件的加工中,数控机床也扮演着越来越重要的角色。本文主要针对某种轴类零件进行加工工艺的分析,着重介绍加工的细节。

1引言

本次所加工的连接轴属于台阶轴类零件,是由圆柱面、轴肩、轴端螺纹孔、键槽等组成。轴肩是用来固定安装在轴上的轴承,键槽用于安装键,以传递转矩;螺纹用于安装吊钩锁紧螺母。

2加工图纸分析

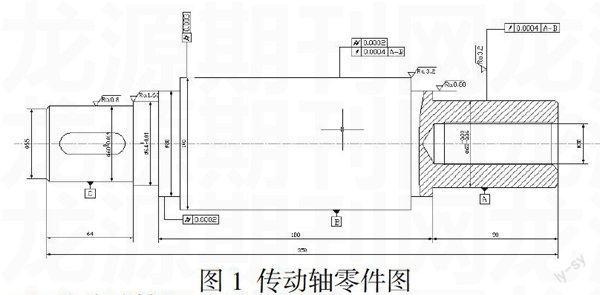

根据工作性能与条件,该传动轴规定了主要轴颈(含有键槽)以及轴肩有较高的尺寸、位置精度和较小的表面粗糙度值。另外对于尾端螺纹孔的技术要求也是成品能否正常工作的重中之重。这些技术要求必须在加工中给予保证。因此,该传动轴的关键工序是前段含有键槽轴颈和尾端螺纹孔的加工。如图1所示为吊钩连接轴的加工技术要求图。

图1 传动轴零件图

3吊钩传动轴加工流程及分析

根据轴类零件的加工工艺流程并集合本次所加工传动轴的实际情况,该传动轴的工艺路线如下:

车两端面,钻中心孔→粗车各外圆→半精车各外圆,倒角→粗磨加工→精磨加工→铣键槽→钻孔→检验。

(1)确定毛坯

吊钩连接轴为一般传动轴,故选45钢可满足其要求。该传动轴属于中、小传动轴,并且各外圆直径尺寸相差不大,故选择Φ100mm的热轧圆钢作毛坯。

(2)确定主要表面的加工方法

传动轴大都是回转表面,主要采用车削与外圆磨削成形。由于该传动轴的大部分要表面的公差等级(IT6)较高,表面粗糙度Ra值较小,故车削后还需磨削。外圆表面的加工方案可为:粗车→半精车→磨削。

(3)确定定位基准

吊钩连接轴并不是所有的面都进行加工,所选取有的Φ100mm毛坯中间一段无需进行加工,则取图中B作为粗基准。对其他需要加工的表面,根据加工余量最小来找正。精基准的选择则选取Φ80mm的装配的轴承面。

合理地选择定位基准,对于保证零件的尺寸和位置精度有着决定性的作用。由于该零件的几个主要配合表面及轴肩面对基准轴线A-B均有端面圆跳动和径向圆跳动的要求,它又是实心轴,所以应选择两端中心孔为基准,采用双顶尖装夹方法,以保证零件的技术要求。

(4)划分加工阶段

该传动轴加工划分为三个阶段:粗车(粗车外圆、钻中心孔等),半精车(半精车各处外圆、台阶和修研中心孔及次要表面等),粗、精磨(粗、精磨各处外圆)。各阶段划分大致以热处理为界。

(5)热处理工序安排

轴的热处理要根据其材料和使用要求确定。对于传动轴,正火、调质和表面淬火用得较多。该轴要求调质处理,并安排在粗车各外圆之后,半精车各外圆之前。

(6)加工尺寸和切削用量

车削用量的选择,单件、小批量生产时,可根据加工情况由工人确定;一般可由《机械加工工艺手册》或《切削用量手冊》中选取。

传动轴磨削余量可取0.5mm,半精车余量可选用1.5mm。加工尺寸可由此而定。

(7)工件的装夹方法

粗加工时,由于切削余量大,工件受的切削力也大,一般采用卡顶法,尾座顶尖采用弹性顶尖,可以使工件在轴向自由伸长。但是,由于顶尖弹性的限制,轴向伸长量也受到限制,因而顶紧力不是很大。在高速、大用量切削时,有使工件脱离顶尖的危险。采用卡顶法可避免这种现象的产生。

精加工时,采用双顶尖法(此时尾座应采用弹性顶尖)有利于提高精度,其关键是提高中心孔精度。

(8)拟定工艺过程

定位精基准面中心孔应在粗加工之前加工,在调质之后和磨削之前各需安排一次修研中心孔的工序。调质之后修研中心孔为消除中心孔的热处理变形和氧化皮,磨削之前修研中心孔是为提高定位精基准面的精度和减小表面粗糙度值。在制定传动轴的加工工艺过程中,除了考虑主要装配表面加工的同时,还需考虑次要表面的加工。在半精加工Φ60mm、Φ65mm及Φ80mm外圆时,应车到图样所规定的尺寸,同时加工出各退刀槽、倒角;Φ60mm面上的键槽应该在半精车工序后和磨削工序前铣削加工出来,这样既可以确保在铣键槽时有精确的定位基准,又可以避免在精磨后铣键槽时磨损已经精加工出来的的外圆表面。

结语

在现实生产中轴类零件的加工,占有很大一部分的比例,只有利用合理的加工工艺才能生产出合格的工件。每一次的加工都不能马虎,每一部分加工都能决定产品的成败。

参考文献:

【1】吴宗泽,罗圣国.机械设计课程设计手册.高等教育出版社,2008,6

【2】 林弈鸿.机床数控技术及其应用.北京:国防工业出版社,2001,2

【3】朱志宏.数控加工技术.北京:机械工业出版社,2004,9