玻璃质量在线视觉检测系统光源的设计

2015-05-29苑玮琦毕天宇

苑玮琦,毕天宇

(沈阳工业大学 视觉检测技术研究所,辽宁 沈阳110870)

引言

随着国家经济的发展,工业及民众对玻璃的需求日益增加,对高质量玻璃的要求也越来越大,玻璃中带有缺陷会使玻璃的机械性能降低,造成大量的废品和次品[1-3]。因此,一套切实可用的玻璃质量检测设备是非常必要的。传统人工在线检测方法不仅工作量大且易受人为因素的影响,造成误检及漏检[4-7]。工厂的玻璃生产线运动速度通常较快,人眼无法辨别缺陷形态,且检测结果不能及时保存[8],不利于统计数据的分析。

检测系统监测监控的水平直接影响到能否生产出高质量的玻璃产品,采用机器视觉检测方法不仅解放了人力而且保证了检测的准确性,是一种无接触无损伤安全可靠的检测方法,能适用于生产现场恶劣的环境[9],并且系统有通用的工业接口,因此具有较强的通用性和可移植性。选用适当摄像机代替人眼,结合摄像机参数能够更精确地分析玻璃质量检测结果。由于玻璃材质的特殊性,对拍摄条件要求非常严格,采集系统中的光源系统对玻璃图片的质量影响尤为重要。

为了降低误报率,本文对视觉检测系统中的光源系统进行了改进[10],常规采用的光源系统照明方式可以清晰拍摄出玻璃中的杂质、气泡和部分裂痕缺陷。由于深度及受力方位的不同会使裂痕呈现多种形态[11],论文着重对光源系统及其照明方式对裂痕成像质量的影响进行分析,结合玻璃生产线速度、摄像机扫描频率、镜头视场等参数搭建了模拟生产线玻璃质量检测系统,通过选择不同的实验条件,对模拟生产线上玻璃进行拍摄,并对采集图片进行处理分析,给出检测结果。结果表明:本文所建立的模拟玻璃生产线检测系统及光照方式均满足要求。

1 实验系统及工作原理

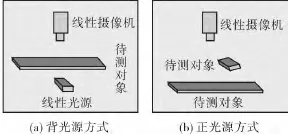

根据摄像机、光源和拍摄对象的相对位置,将光源系统分为正光源照明方式和背光源照明方式。正光源方式时,光源和摄像机位于拍摄对象的同一侧;背光源方式时,光源和摄像机分别位于拍摄对象的两侧,如图1所示。

图1 光源两种照射方式相对位置示意图Fig.1 Relative positions of different illuminating modes

1.1 正光源照射方式测试分析

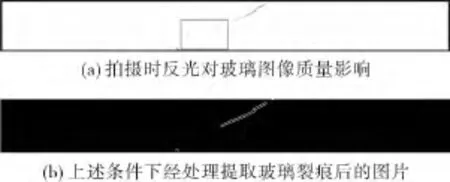

实验1采用正光源方式。调节光源与摄像机相对角度并置于不同值,由于玻璃材质的特殊性,此种方式极易造成反光或局部不清晰,如图2(a)所示。图中红色边框内部丢失部分缺陷图像,经后续处理后也无法改善图片质量,仍无法检测出该部分裂痕,如图2(b)所示。这样造成漏检,致使不合格产品流入市场。若降低光源亮度可改善上述情况,但图片整体灰度值变化不大,不易区分裂痕,如图3(a)所示。处理后图片如图3(b)所示,将无缺陷部分误作裂痕提取,易造成误检。这样将合格产品当做废品处理,增加成本。

图2 正光源照射时反光情况拍摄效果Fig.2 Analysis of acquired image with illuminating in front of object when glass reflects light strongly

图3 正光源照射时降低光源亮度拍摄效果Fig.3 Analysis of acquired image when illuminating in front of object with reduced brightness

1.2 机器视觉系统设计及分析

基于以上2种分析,故玻璃检测时常采用背光源照射方式更为合理,本文着重对背光源照射方式进行研究设计。

采用背光源照射方式时,机器视觉检测系统整体结构模型如图4所示。系统总体结构分为采集系统和处理系统,其中采集系统包括工业摄像机、模拟生产线和本文研究的光源系统。

图4 背光源照射时机器视觉检测系统整体结构模型Fig.4 Structure model of machine visual inspection system with illuminating behind object

2 背光源照射方式时设备参数设置

2.1 摄像机扫描频率设置及分析

采用背光源照射时,调整光源照度,当玻璃表面测试光源照度为6 600lx~6 800lx时,所拍摄的图片效果最佳,故调整光源照度置于该范围并保持不变,调节摄像机,使光源及玻璃置于不同角度时,进行实验测试分析。该过程中玻璃生产线运行速度不变,线性扫描摄像机行频不变。

为了避免上述因素影响所拍摄图片的质量,生产线运行速度与摄像机扫描行频需满足下列相关关系,采用的线性摄像机型号为Dalsa公司的SG-14-04K80,该摄像机像元数为4 096像素,最大行频可设置为18kHz,每个像元对应玻璃的横向尺寸200/4 096=0.048 8mm,玻璃生产线运行速度为200mm/s。为避免运动图像模糊,摄像机扫描频率应不小于200/0.048 8=4 098.36Hz。通过驱动程序将摄像机行频设置为5 000Hz。

2.2 选用光源波段分析

为了避免光源波长影响图像质量,光源系统选用图像传感器响应效果较好的波段的光源,如图5所示。图中给出所用线性摄像机中CCD传感器的光谱响应图。在波长为620nm~750nm范围的响应值较高且较稳定,所以光源系统选定为红色条形光源,其波长范围为620nm~760nm。

图5 CCD传感器光谱响应图Fig.5 Spectral responsibility of CCD sensor

3 背光源照射方式时相对位置角度设计及分析

光源系统采用背光源照射方式时,针对背光源系统摄像机、生产线上的玻璃及光源的相对角度,本文给出了3种位置关系,结合两类裂痕的拍摄质量对其进行比对分析,确定最终适合生产线中应用的光源系统。

本文根据裂痕深度方向与玻璃截面的相对位置关系将玻璃裂痕划分为两类:第一类裂痕,其裂痕深度方向与玻璃切割面方向不平行且角度任意;第二类裂痕,其裂痕深度方向与玻璃切割面方向平行。分别研究了3种位置关系对两种裂痕的拍摄质量影响,并将拍摄后的图片进行处理分析,计算裂痕位置和尺寸。

3.1 第一种位置关系测试分析

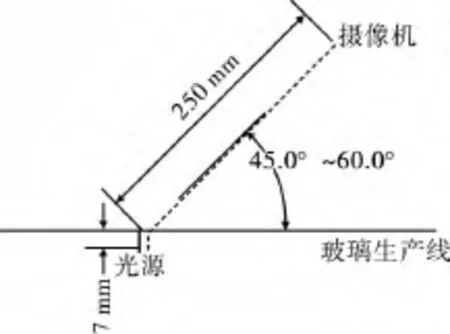

此时光源与摄像机在一条直线上,该直线与玻璃生产线垂直,其相对位置如图6所示,根据理论计算设置物距为250mm。

图6 第一种位置关系时三者相对位置示意图Fig.6 Positions of camera,illuminating source and object in first relative position

1)第1种位置关系时对第一类裂痕拍摄效果分析

此时拍摄玻璃图像如图7(a)所示,经处理后图像如图7(b)所示。玻璃缺陷部分对光线的吸收及折射作用与合格部位明显不同,由拍摄原图像可清晰辨别裂痕并可看出其深度(图片中颜色较浅部分为其深度投影),对于波纹圈状裂痕如图7(a)中方框所示,由于其裂痕深度方向与玻璃切割面方向不在一条直线上,且垂直于玻璃切割面,为第一类裂痕,光源照射时缺陷部分遮挡与光线变化明显,故此时成像面积大,清晰并易分辨。可根据处理后的图片准确提取缺陷位置并计算缺陷大小。

图7 第1种位置关系时拍摄的第一类裂痕图像Fig.7 Analysis of first category crack image in first relative position

2)第1种位置关系时对第二类裂痕拍摄效果分析

此时光线垂直透射过玻璃,摄像机接收垂直光线,若存在裂痕缺陷,且其深度方向与玻璃切割面平行时,则不易辨别其缺陷深度大小,其成像为裂痕在玻璃表面的垂直投影,为一条细线,如图8(a)所示。经处理后提取的缺陷面积小于真实的缺陷,如图8(b)所示,并且无法计算其深度。

图8 第1种位置关系时拍摄的第二类裂痕图像Fig.8 Analysis of second category crack image in first relative position

3.2 第2种位置关系测试分析

此时光源所在直线垂直于玻璃生产线,扫描摄像机所在直线与玻璃生产线成一定角度,实验中测试了不同角度时的测试效果,当摄像机与玻璃生产线所成角度范围为45.0°~60.0°时效果明显,玻璃生产线、摄像机与光源相对位置示意图如图9所示。下面对上述两种裂痕拍摄效果进行测试分析。

图9 第2种位置关系时三者相对位置示意图Fig.9 Positions of camera,illuminating source and object in second relative position

1)第2种位置关系时对第一类裂痕拍摄效果分析

保持相对位置中的物距不变,改变采集系统中三者的相对角度,研究拍摄效果并进行分析。由于光源与摄像机的相对角度不同,可见其裂痕深度投影,但对于波纹圈状裂痕则有部分缺失,此时拍摄原图片如图10(a)所示,其中浅灰色部分为深度投影,波纹圈状裂痕左下部分有缺失。该缺失部分较大。处理后的图片如图10(b)所示,处理后仍无法修复图片裂痕部分,造成部分裂痕丢失,漏检。

图10 第2种位置关系时拍摄的第一类裂痕图像Fig.10 Analysis of first category crack image in second relative position

2)第2种位置关系时对第二类裂痕拍摄效果分析。

此时位置关系对拍摄第二类裂痕时,拍摄效果有显著改善,拍摄原图像如图11(a)所示。此时光线经过有缺陷部位时,由于折射及遮挡作用,可清晰拍摄出其深度,处理后图片如图11(b)所示,可精确定位裂痕位置及缺陷面积大小。

图11 第2种位置关系时拍摄的第二类裂痕图像Fig.11 Analysis of second category crack image in second relative position

3.3 第3种位置关系测试分析

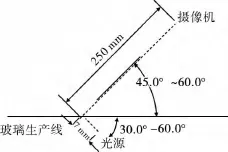

结合第1种和第2种位置关系时所拍摄的图像质量分析,将上述两种方法进行改善,提出了第3种位置关系。此时摄像机与玻璃生产线保持第2种位置关系的相对角度,可保证第二类裂痕的清晰成像,调整光源系统相对于玻璃生产线及摄像机的角度,测试中分别顺时针和逆时针向左和向右调整光源与生产线夹角,测试结果显示逆时针向右调小置夹角为30.0°~60.0°时,成像效果最佳,此时即修复了第2种位置关系时所拍摄第1种裂痕的成像部分丢失,又保证第二类裂痕的面积及深度定位准确。第3种位置关系时三者相对位置关系示意图如图12所示。

图12 第3种位置关系时三者相对位置示意图Fig.12 Positions of camera,illuminating source and object in third relative position

1)第3种位置关系时对第一类裂痕拍摄效果分析。

此时光源相对于摄像机与生产线的位置保证了裂痕成像清晰,如图13(a)所示。对于第二类位置关系拍摄波纹圈状裂痕缺失的部分进行分析,在丢失的部分调整光源,使丢失的裂痕部分成像,并且清晰处理后易分辨。

图13 第3种位置关系时拍摄的第一类裂痕图像Fig.13 Analysis of first category crack image in third relative position

2)第3种位置关系时对第二类裂痕拍摄效果。

此时裂痕深度截面投影清晰,经过图像处理后可清楚识别缺陷大小、位置及缺陷深度,能够保证较高的测量精度,如图14所示,在工业现场应用时不易造成误检漏检等情况。

图14 第3种位置关系时拍摄的第二类裂痕图像Fig.14 Analysis of second category crack image in third relative position

4 技术指标及识别准确率测试分析

已知玻璃样本的最小缺陷为3mm,允许误差为0.05mm,模拟玻璃生产线运行速度为200mm/s,摄像机行频设置为5 000Hz,经理论分析计算摄像机扫描一行时,模拟生产线移动了0.04mm。已知像元尺寸为10μm,则纵向误差为0.03mm,设备误差满足要求。

玻璃样本的相关参数介绍:玻璃尺寸为200mm*200mm,厚度为5mm,密度为2.45 g/cm3,缺陷主要为不同种类的裂痕,最小缺陷长度为3mm,缺陷主要类型分为上文介绍的第一类和第二类,分别对两类缺陷的3种位置关系进行样本识别率的定量测试分析。

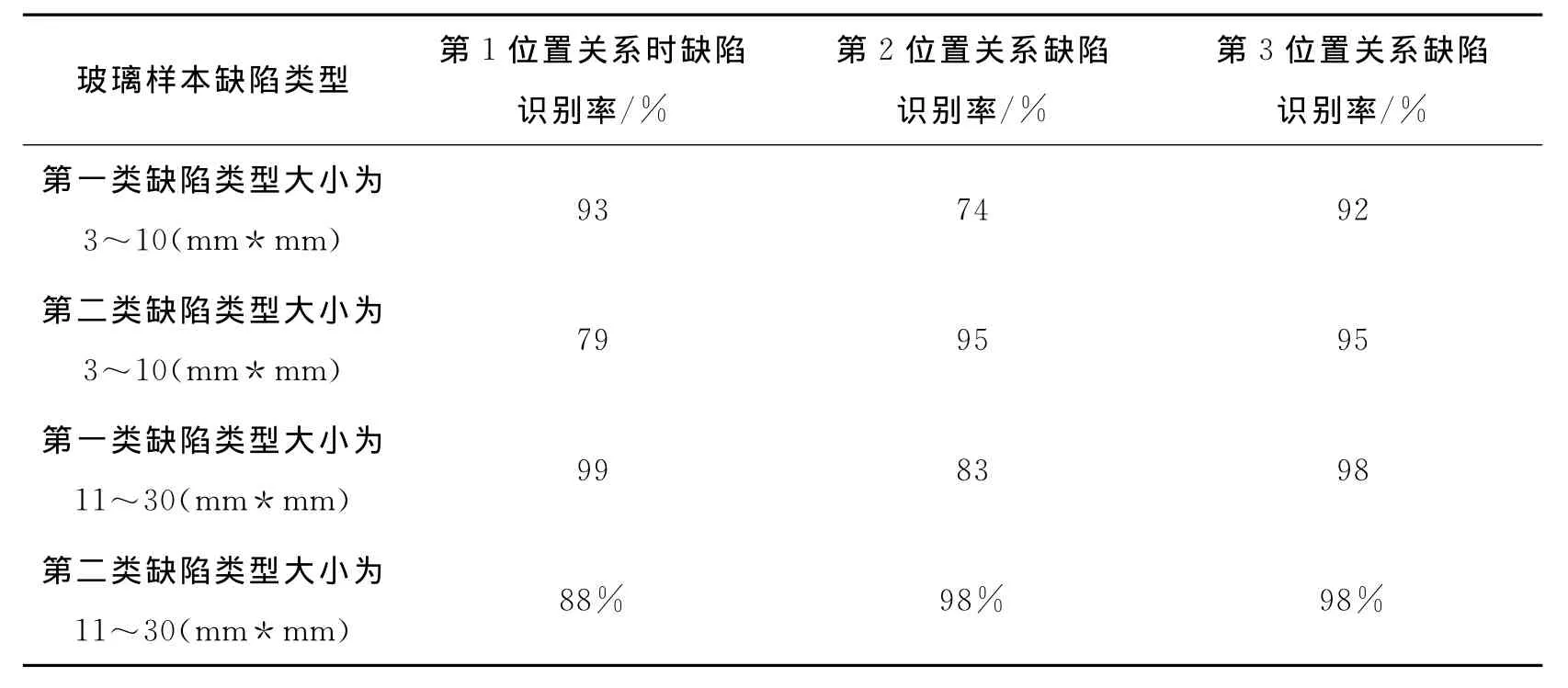

表1 3种位置关系样本缺陷识别准确率分析Table 1 Recognition accuracy of glass samples for 3 positions

4 结论

本文采用机器视觉的方法在线进行玻璃缺陷检测,结合生产线玻璃速度和玻璃材质的特殊性,通过实验,改变光源相对于扫描摄像机和玻璃生产线的相对角度,并对采集的玻璃图像进行缺陷提取,分析选择最佳设备参数。选用带有不同种类裂痕的大量玻璃样本进行测试,结果验证所设计的光源系统符合要求,能够显示缺陷定位并计算出其大小。根据样本测试,该检测方法及光源照明方式对于大尺寸缺陷或小尺寸缺陷均适用,且识别准确率均为90%以上,实现了玻璃质量缺陷的在线检测,在保证检测速度的同时提高了检测精度。

[1] Jin Jianguang,Wei Ping.An algorithm of glass defection on-line detection system[J].Optical Technique,2006,32(S1):23-25.金剑光,魏平.一种适用于玻璃生产线的瑕疵检测算法[J].光学技术,2006,32(S1):23-25.

[2] Peng Xiangqian,Chen Youping,Xie Jingming,et al.Research on online defect inspection and recognition for float glass fabrication[J].Glass&Enamel,2010(1):1-6.彭向前,陈幼平,谢经明,等.浮法玻璃缺陷在线检测识别方法研究[J].玻璃与搪瓷,2010(1):1-6.

[3] Bao Yiwang,Zhou Huabin,Qiu Yan,et al.Experi-mental research on glass defect inspection technology based on photoelasticity[J].Glass and Door Window Curtain,2010(S2):147-150.包亦望,周华斌,邱岩,等.基于光弹法的玻璃缺陷检测技术的实验研究[J].中国建材科技,2010(S2):147-150.

[4] Wang Fei.Study on the quality of glass on-line detection system based on machine vision[D].Zhengzhou:Henan University of Science&Technology,2010.王飞.基于机器视觉的玻璃质量在线检测系统研究[D].郑州:河南科技大学,2010.

[5] Zhou Xin,Deng Wenyi,Liu Lishuang.Research on fast detection and classification of glass defect[J].Micro Computer Information,2008,27:304-305.周欣,邓文怡,刘力双.玻璃缺陷快速检测分类研究[J].微计算机信息,2008,27:304-305.

[6] Adamo F,Attivissimo F,Nisio A D,et al.A low-cost inspection system for online defects assessment in satin glass[J]. Measurement,2009,42 (9):1304-1311.

[7] Yu Fashan,Tian Xifang,Han Chaochao,et al.Research on on-line defect detection technology for glass production[J].Journal of Henan Polytechnic University:Natural Science,2013(4):476-480.余发山,田西方,韩超超,等.玻璃生产缺陷在线检测技术研究[J].河南理工大学学报:自然科学版,2013(4):476-480.

[8] Wei Tao,Wang Zhaoba,Jin Yong,et al.Study on glass defect inspection technology based on image re-construction[J].Control and Instrument in Chemical Industry,2010(6):58-61.魏涛,王召巴,金永,等.基于图像重构的玻璃缺陷检测技术研究[J].化工自动化及仪表,2010(6):58-61.

[9] Yi Qiaomu,Cheng Jinshu,Zhou Yang,et al.Machine-vision based online quality detection system for glass production[J].Journal of Wuhan University of Technology,2007(5):23-26.易乔木,程金树,周洋,等.一种基于机器视觉的玻璃质量在线检测系统[J].武汉理工大学学报,2007(5):23-26.

[10] Xiong Guangjie,Ma Shuyuan,Nie Xueyuan,et al.Defects inspection system of HID PCB based on machine vision[J].Computer Measurement&Control,2011(8):1824-1826.熊光洁,马树元,聂学俊,等.基于机器视觉的高密度电路板缺陷检测系统[J].计算机测量与控制,2011(8):1824-1826.

[11] Liu Huaiguang,Chen Youping,Xie Jingming,et al.Research on line recognition technology for float glass defects[J].Journal of Chinese Computer Systems,2011(4):738-742.刘怀广,陈幼平,谢经明,等.浮法玻璃缺陷在线识别技术的研究[J].小型微型计算机系统,2011(4):738-742.