基于可靠性分配的整机加速因子计算方法研究

2015-05-28李鹏李传日李桃

李鹏,李传日,李桃

(1.北京航空航天大学 可靠性与系统工程学院,北京 100191;2.北京交通大学 电子信息工程学院,北京 100044)

目前加速试验方法的主要研究方向为基于模型的试验方法,所用的模型包括物理模型、经验模型和统计模型。这些方法受到加速模型的限制,大多数理论和应用研究只适用于元器件材料级产品,由于级别过低而导致后续研究结果出现可信度危机[1]。整机产品结构多样,失效机理比较复杂,很难有合适的加速模型来反映实际情况,因此,这在很大程度上限制了整机产品加速试验的研究[2]。

对于整机设备的可靠性评估,通常是先在研制过程中引入可靠性强化试验(RET),来强化设计,获得高的固有可靠性。利用高加速筛选(HASS)剔除潜在缺陷,获得高的使用可靠性。然后利用模拟技术按基于概率统计理论GJB 899A中规定的条件进行鉴定和验收[1]。随着产品可靠性的提高,如果按照传统可靠性试验来考核这些长寿命高可靠产品的可靠性,通常会需要很多试验样本或者较长的试验时间,费用高,效费比太低,并且时间上也不允许。产品研制的短周期和低成本目标对可靠性保障技术提出了高效性、经济性的要求,与高可靠长寿命目标构成矛盾,导致现有可靠性工程中的许多可靠性保障技术难以实施[3]。

基于上述工程需求背景,文中以整机级产品为切入点和突破口,提出了整机加速因子的计算方法。首先介绍了基于RPN数据的可靠性分配方法,得到子系统各故障模式下的失效率。针对导致各故障模式发生的多种应力,研究了温度循环、温度驻留、湿度、振动应力下的加速因子。根据正常应力和加速应力下产品失效率相等的原则,推导出整机加速因子的计算公式,最后以某典型电子产品加速试验为例,验证了该方法的有效性。

1 理论

1.1 整机加速因子

故障机理可根据故障是否具有损伤的时间累积效应而分为耗损型故障机理和过应力型故障机理。耗损型故障机理是指那些由于累积的增加伤害超越了材料的容忍极限而导致产品发生故障的机理;过应力型故障机理是指那些由于应力超越材料的内在强度而导致产品突发故障的机理,不存在损伤的累积[4]。根据这一定义,只有耗损型故障机理引起的产品故障才能预测其寿命,因此,文中仅针对耗损型失效机理进行研究,而对过应力型不作分析。

可靠性加速试验的基本原理是对失效率进行加速[5],假设导致某故障模式发生的各应力的加速因子具有某种组合关系[6],那么有:

式中:λ为实际使用条件下的失效率;λA为加速失效率为子系统i中导致故障模式j发生的各应力加速因子的乘积;λij为子系统i在故障模式j下的失效率;rj为j型子系统的个数;n为系统包含的子系统数;Ni为子系统i的故障模式数。

因此,总的等效加速因子为:

1.2 可靠性分配方法

在设计的早期阶段,系统组成未知,可近似看成串联型结构。因此,传统可靠性分配方法的研究对象通常是由n个独立子系统组成的串联系统[7]。R(t)表示系统在t时刻的可靠度,Ri(t)是指分配到第i个子系统的可靠度,二者关系为:

假设wi是分配给子系统i的可靠度权重,那么分配到第i个子系统的可靠度为:

假设各应力作用时,产品失效率恒定,则:

式中:λ是对应于R(t)的产品失效率;λi是分配给子系统i的失效率。

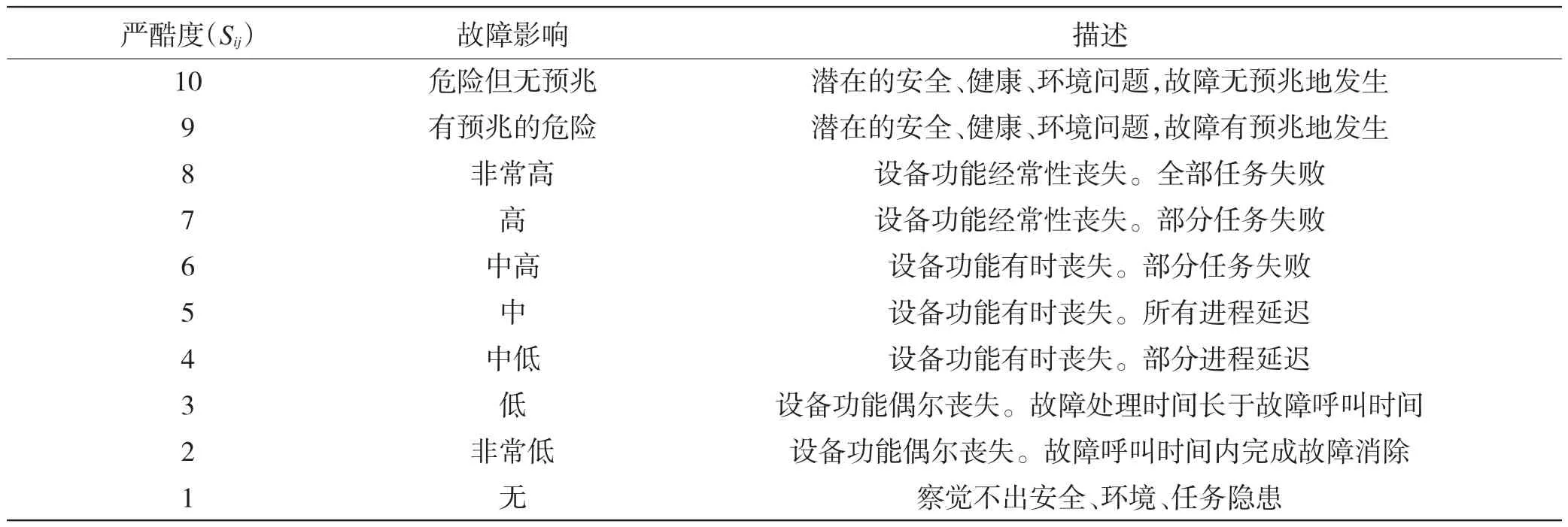

在核工业、化工业、航空航天领域,某些产品故障会造成人员伤亡、经济损失、环境污染等巨大危害,因此必须要将故障影响作为决定可靠性分配权重值的关键因素[8]。基于RPN的分配方法,根据FMEA定性分析的各故障模式危害度数据,对故障影响进行定量考核。假设子系统i具有Ni种故障模式,各故障模式的严酷度等级为Sij,发生频率等级为Oij(j=1,2…,Ni,i=1,…,n)。严酷度等级表示某故障模式发生时,其影响的严重程度,系统各故障模式的严酷度等级见表1。发生频率等级从定性的角度代替失效频率,不同工业标准的发生频率等级与对应的定量失效率见表2。

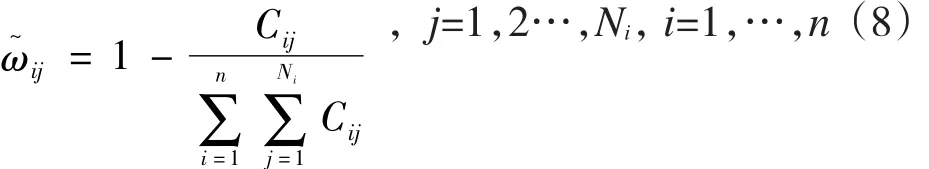

此方法考虑了故障影响,用各故障模式下的危害度来表征子系统i的故障模式j的影响:

表1 故障模式严酷度分级[9]Table 1 Ranking system for the severity of failure modes

表2 故障模式发生频率分级Table 2 Ranking system for the occurrence frequency of failure modes

结合λij=wijλ(j=1,2…,Ni,i=1,…,n),即可获得所有子系统在各故障模式下的分配所得失效率和可靠度。由于可靠性增长是一个不断“试验-分析-改进”的过程,使产品固有可靠性逐步向可靠性分配目标靠近,所以在理想情况下,可近似认为可靠性分配结果能够替代产品实际情况,即分配值可认为是实际失效率。

1.3 各应力加速因子

假设产品所受应力为温度循环AC、温度驻留AD、湿度AH、振动AV等4种应力[11]。试验中单位时间内造成的损伤可通过增加应力的水平来进行适当加速,其中温度循环应力和振动应力选取Inver power law模型,温度驻留应力选取Arrhenius模型,湿度应力选取Eyring模型[12—13]。每种故障模式被其中的1种或多种应力加速,各应力的加速因子如下所述[14]。

1)温度循环。温度循环试验一般通过增大试验温度变化量ΔTTest与实际温度变化量ΔTUse之比来实现加速:

那么温度循环加速因子为:

2)温度驻留。TON是产品正常开机工作温度,那么试验温度TTest下的温度驻留加速度为:

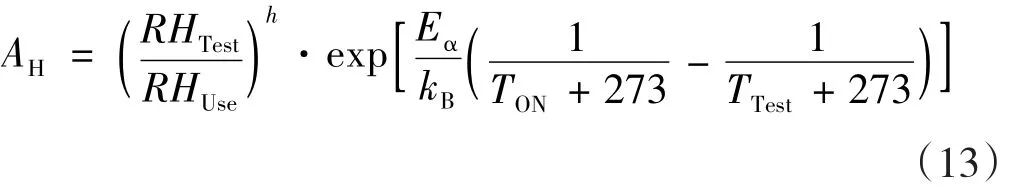

3)湿度。湿度试验是通过增大相对湿度以及试验温度的方式达到加速的,RHUse和RHTest分别是正常和加速条件下的相对湿度,TON和TH_Test分别是开机工作温度和湿度试验中试验温度,加速度为:

4)振动。振动试验是通过增大随机振动应力量级来进行加速的,WTest和WUse分别为正常工作振动量级、加速试验的振动量级,加速度为:

2 案例分析

以暖通空调(HVAC)系统为例[7],介绍上述方法的应用过程。美国陆军部对暖通空调系统的故障模式、影响分析见表3。当前暖通空调系统的目标失效率λ=0.014 521 08。

表3 暖通空调系统的FMEA[9]Table 3 FMEA of the HVAC system

2.1 可靠性分配

2.2 系统定量试验方法

加速试验能够模拟产品实际的环境条件和工作环境条件,且通过试验能够验证产品或样件是否具有与此应力相关的故障。暖通空调(HVAC)系统使用环境及加速环境的应力条件:温差ΔTUse为18℃,加速温差ΔTTest为48℃,温变率ξUse为1.5℃/min,加速温变率ξTest为10℃/min,工作温度TON为55℃,非工作时温度TOFF为25℃,相对湿度RHUse为50%,加速相对湿度RHTest为95%,随机振动WUse为1.5 g2/Hz,加速随机振动WTest为3 g2/Hz。结合以上数据,由1.3节中各应力加速因子计算方法,得到产品在温度循环、温度驻留、湿度、振动等种加速环境应力下的加速因子分别为:21.7176,42.2126,32.5858,6。

分析HVAC的子系统各故障模式对应的主要应力类型,由于导致同一故障模式的各应力加速因子可直接相乘,可得到各故障模型加速条件下对应的加速因子。表4中可靠性分配得到了各子系统在各故障模式下的失效率。此HVAC系统各故障模式具有独一性,所以rj为1,具体过程见表5。

表4 基于RPN数据的可靠性分配方法(a=0.8,λ=0.014 521 08)Table 4 Reliability allocation methods based on RPN data where the system failure rate goal is given byλ=0.014 521 08

表5 加速应力下各单元及整机失效率(rj=1)Table 5 Failure rates of the subsystems and system under accelerated stresses(rj=1)

由式(3)即可求得产品整机加速因子为ATest=322.5。常规的整机加速因子计算方法是直接将所有加速因子相乘,在该例中,产品受温度循环、温度驻留、湿度、振动等4种应力作用,若直接相乘,A=AC×AD×AH×AV=4.78×105,显然与实际情况不符。文中提出的新方法认为不同种故障模式间加速因子可相加,但造成同种故障模式的应力加速因子服从某种组合关系。假设该组合关系为相乘关系,即(fAijk)=,所以计算出的整机等效加速因子为322.5更为符合实际情况。

3 结论

提出了整机加速因子计算方法,用合理的可靠性分配方法近似获得了产品子系统各故障模式下的实际失效率,并且分别研究了温度循环、温度驻留、湿度、振动应力下的加速因子。实例分析则演示了这一方法的整套流程。

以可靠性分配结果近似代替实际失效率的方法并不准确,但可以作为可靠性指标在后续的加速试验时进行可靠性验证。文中只考虑了温度、湿度、振动等3种典型应力,进一步还应研究电应力等其他应力。相同故障模式可能拥有不同故障机理,各故障机理综合作用,相互影响,并非文中假设的简单相乘关系,因此造成产品各故障模式的应力类型、关系确定起来比较复杂。

[1] 张春华,温熙森,陈循,等.加速试验技术及其相关研究[J].机械设计与制造,1999(10):1—3.ZHANG Chun-hua,WEN Xi-sen,CHEN Xun,et al.Acceler ated Environmental Testing Technology and the Researches[J].Machinery Design&Manufacture,1999,(10):1—3.

[2] 张生鹏,王晓红,李晓钢.电子整机加速贮存试验方案设计[J].质量与可靠性,2011,(2):24—28.ZHANG Sheng-peng,WANG Xiao-hong,LI Xiao-gang.Design of Accelerated Storage Test for Overall Electronic Products[J].Quality and Reliability,2011,(2):24—28.

[3] 陈循,张春华.加速试验技术的研究、应用与发展[J].机械工程学报,2009,(8):130—136.CHEN Xun,ZHANG Chun-hua.Research,Application and Development of Accelerated Testing[J].Journal of Mechanical Engineering,2009,(8):130—136.

[4] GEORGE H E.Reliability Physics in Electronics:A Historical View[J].IEEE Transaction on Reliability,1998,47(3):379—389.

[5] 郭恒晖,李传日,庞月婵,等.基于极大似然估计的加速因子计算方法[J].装备环境工程,2014,11(5):49—53.GUO Heng-hui,LI Chuan-ri,PANG Yue-chan,et al.The Calculation of Acceleration Factor Based on Maximum Likelihood Estimation[J].Equipment Environmental Engineering,2014,11(5):49—53.

[6] 李楼德,袁宏杰.板级电子产品加速因子预计方法研究[J].装备环境工程,2012,9(2):42—45.LI Lou-de,YUAN Hong-jie.Acceleration Factor Estimation Method of PCB[J].Equipment Environmental Engineering,2012,9(2):42—45.

[7]YADAVO P,ZHUANG Xing.A Practical Reliability Allocation Method Considering Modified Criticality Factors[J].Reliability Engineering and System Safety,2014,129:7—65.

[8] KIM K O,YANG Y J,ZUO M J.A New Reliability Weight For Reducing the Occurrence of Severe Failure Effects[J].Reliability Engineering and System Safety,2013,117:81—88.

[9] TM 5-689-4,Failure Modes,Effects and Criticality Analysis(FMECA)for Command,Control,Communications,Computer,Intelligence,Surveillance,and Reconnaissance(C4ISR)Facilities[S].

[10]Ford Motor Company.Potential Failure Mode and Effects Analysis[K].Dearborn:MI,1988.

[11]IEC 62506 Edition 1,Methods for Product Accelerated Testing[S].

[12]MILENA K,Bose Corporation.Accelerated Reliability Growth Testing and Data Analysis Method[C]//Reliability and Maintainability Symposium (RAMS).Canada:Newport Beach,2006:385—390.

[13]MILENA K,RAYTHEON IDS.Accelerated Reliability Demonstration and Assurance Test Design[C]//Reliability and Maintainability Symposium(RAMS).Singapore:IEEE,2010:978—983.

[14]LUIS AE,WILLIAM Q M.A Review of Accelerated Test Models[J].Statistical Science,2006,21(4),552—577.

[15]SEYED H M M.A Practical Contribution to Quantitative Accelerated Testing Of Multi-failure Mode Products Under Multiple Stresses[D].Quebec:Laval University,2009.