铸态Al-Zn-Mg-Cu高强铝合金热拉伸力学性能及断裂行为

2015-05-25赵晓东陈慧琴

喻 征,赵晓东,李 飞,陈慧琴

(太原科技大学材料科学与工程学院,太原 030024)

铸态Al-Zn-Mg-Cu高强铝合金热拉伸力学性能及断裂行为

喻 征,赵晓东,李 飞,陈慧琴

(太原科技大学材料科学与工程学院,太原 030024)

运用Gleeble-1500D热模拟试验机对铸态Al-Zn-Mg-Cu高强铝合金进行高温拉伸实验,利用光学显微镜(OM)观察断口附近的微观组织,用扫描电子显微镜(SEM)观察断口形貌。结果表明,变形温度在340℃ ~420℃,应变速率为0.01 s-1时,随着温度升高,峰值应力、峰值应变、断裂应变、断面收缩率、延伸率均下降;变形温度为360℃,应变速率为0.1 s-1~1 s-1时,随着应变速率的增大,峰值应力、峰值应变均增大,断裂应变减小,断面收缩率和延伸率有下降的趋势。该合金高温拉伸过程中的软化机制主要为动态回复。高温拉伸的断口形貌为韧性断裂。断口表面的粗大脆硬相对材料的性能有严重影响。

Al-Zn-Mg-Cu合金;高温拉伸;力学性能;断口形貌

Al-Zn-Mg-Cu系高强铝合金具有高比强度和良好的综合性能,是世界各国航空、航天及军事领域不可或缺的结构材料[1-2]。该系合金中Zn、Mg和Cu含量较高,通过时效进行强化,同时也降低了其热加工性能[3]。在热加工过程中温度、应变速率对最终的组织及性能起着重要作用,热变形参数选择不当容易造成开裂[4]。吕丹[5]等研究了不同应力状态下6061铝合金的力学性能及断裂行为,发现随着缺口半径增大,应力三轴度降低。韩剑[6]对7系铝合金断裂性能及微合金化进行研究,发现加入稀土Y可以大大提高合金的韧性,同时抑制了粗大共晶组织的形成,减少了裂纹的扩展源。陈康华[7]等发现7055铝合金强化固溶后,残余结晶相引起的晶内韧窝减少,沿晶断裂增加。刘文辉[8]研究了位错滑移对铝合金断裂行为的影响,揭示了晶体取向是影响空洞形状、空洞长大方向、空洞加速聚合以及裂纹形成的原因。王燕[9]等对5E06和5E83铝合金冷轧板的疲劳断裂行为进行研究,发现合金中Mg固溶量的增加可减缓裂纹扩展速率。文康[10]研究了高强高韧Al-Zn-Mg-Cu合金疲劳断裂性能,发现过时效状态Al-Zn-Mg-Cu合金的断裂韧性主要受第二相粒子的影响,其断裂方式以粗大第二相粒子引起的韧窝断裂为主。对于铝合金断裂行为的研究已经不少,但是对于铸态铝合金热变形过程中力学性能及断裂行为的研究还很少。本文通过对铸态Al-Zn-Mg-Cu高强铝合金热变形力学行为、微观组织及断口形貌进行研究,以期能对该合金锻造过程工艺的制定提供依据。

1 实验材料与方法

实验所用材料为Al-7.6Zn-1.5Mg-1.75Cu-0.12 Zr合金铸锭,将合金加工成Φ10×121.5 mm的拉伸试样,在Gleeble-1500D热力模拟试验机上进行拉伸实验。变形温度为340℃ ~420℃,应变速率为0.01 s-1~1 s-1。热拉伸实验程序:试样以10℃/s的加热速度升温到420℃,保温2 min,再以5℃/s的冷却速度降温到拉伸温度,保温1 min;然后开始拉伸直到试样断裂。由实验机自动采集数据,得到应力-应变曲线。将拉断后的试样沿轴向切开,进行研磨、抛光、腐蚀。腐蚀液:1%HF+1.5%HCl+ 2.5%HNO3+95%H2O.用ZAISS光学显微镜观察金相组织;在另一半拉伸试样上截取断口,在日立S-4800型冷场发射扫描电子显微镜(SEM)观察断口形貌。

2 实验结果与分析

2.1 应力-应变曲线

图1为试样在热拉伸过程中的真应力-应变曲线(图1a,c)和名义应力-应变曲线(图1b,d).真应力-应变曲线真实地反映了试样拉伸过程中应力和应变的实际大小,同时也真实地反映出应力随着应变的变化规律。由图1a可以看出,相同应变速率0.01 s-1条件下,340℃ ~420℃温度范围内的真应力随着应变的增大迅速增大,直至达到应力峰值;此后应力保持一段稳定值后,应力开始缓慢下降,直至断裂。随着温度升高,峰值应力、峰值应变及断裂应变均下降。这是因为随着变形温度的升高,原子热振动加快,位错更容易运动,异号位错进行合并消失,显著降低了晶粒内部位错密度,强度降低。由真应力-应变曲线可以看出,随着拉伸的进行,材料的变形在应变硬化与动态软化共同作用下不断增加,且随着应变的增加,应力的增长速率越来越小,这是因为应变硬化与动态软化之间逐渐达到平衡。温度越高,动态回复越充分,动态软化可以在较短时间内与应变硬化达到平衡[11],因此温度越高,峰值应变越小。图1c为360℃不同应变速率条件下的真应力-应变曲线。可以看出,峰值应力和峰值应变均随着应变速率的增大而增大。

为了直观地判断缩颈和断裂的开始点,图1b、d给出了对应的名义应力-应变曲线。图1b、d中曲线上峰值点即为缩颈开始点;最大应变点即为断裂应变点。缩颈开始点是材料裂纹萌生的关键点[12]。局部缩颈开始,内部裂纹开始萌生长大,应力迅速下降,直至试样最终断裂。温度越高,缩颈开始点对应的应变越小,裂纹越容易萌生,断裂时塑性越低[13]。

图1 应力-应变曲线Fig.1 Stress-strain curves

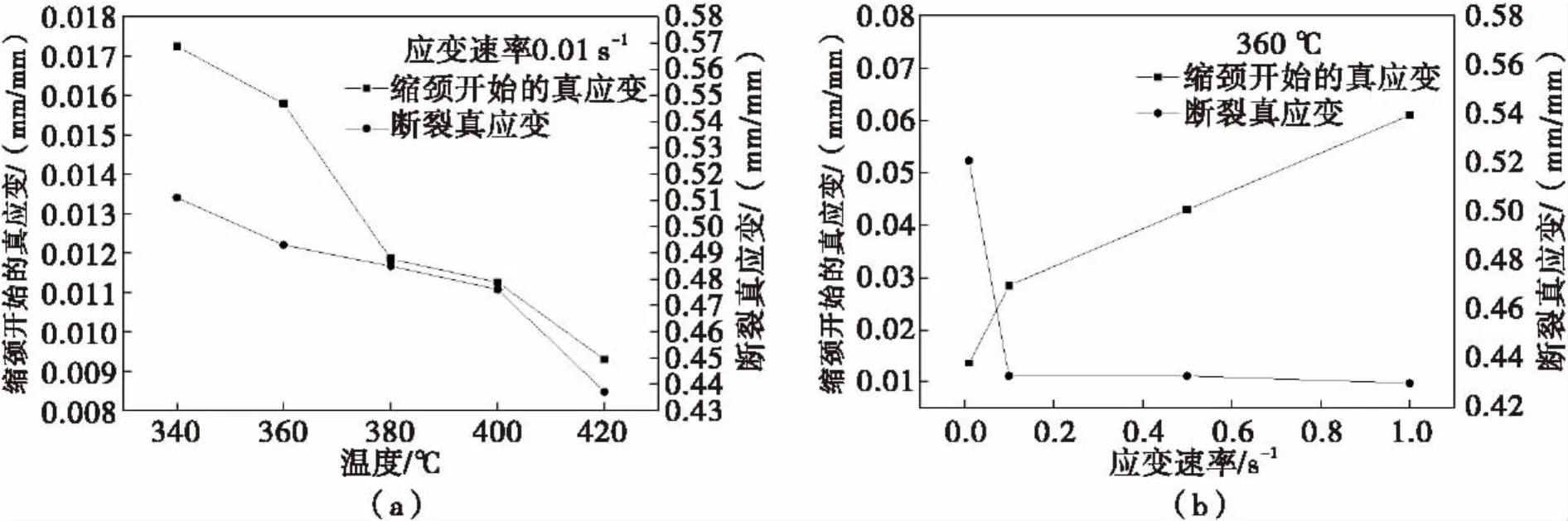

在名义应力-应变曲线上判读出缩颈开始应变、断裂应变点,得出缩颈开始的应力及断裂时的应力,将这两个应力值对应到真应力-应变曲线上其对应的应变为缩颈开始的真实应变、和断裂真实应变值如图2所示。由图2a可以看出,应变速率为0.01 s-1时,随着温度升高缩颈开始的真实应变、断裂真应变均降低;由图2b可以看出,温度为360℃时,缩颈开始的真应变随着应变速率的增大而增大,应变速率为0.01 s-1时,断裂真应变最大为0.52 mm/mm.0.1 s-1~1s-1时,随着应变速率的增加断裂真应变几乎不变约为0.4 mm/mm.

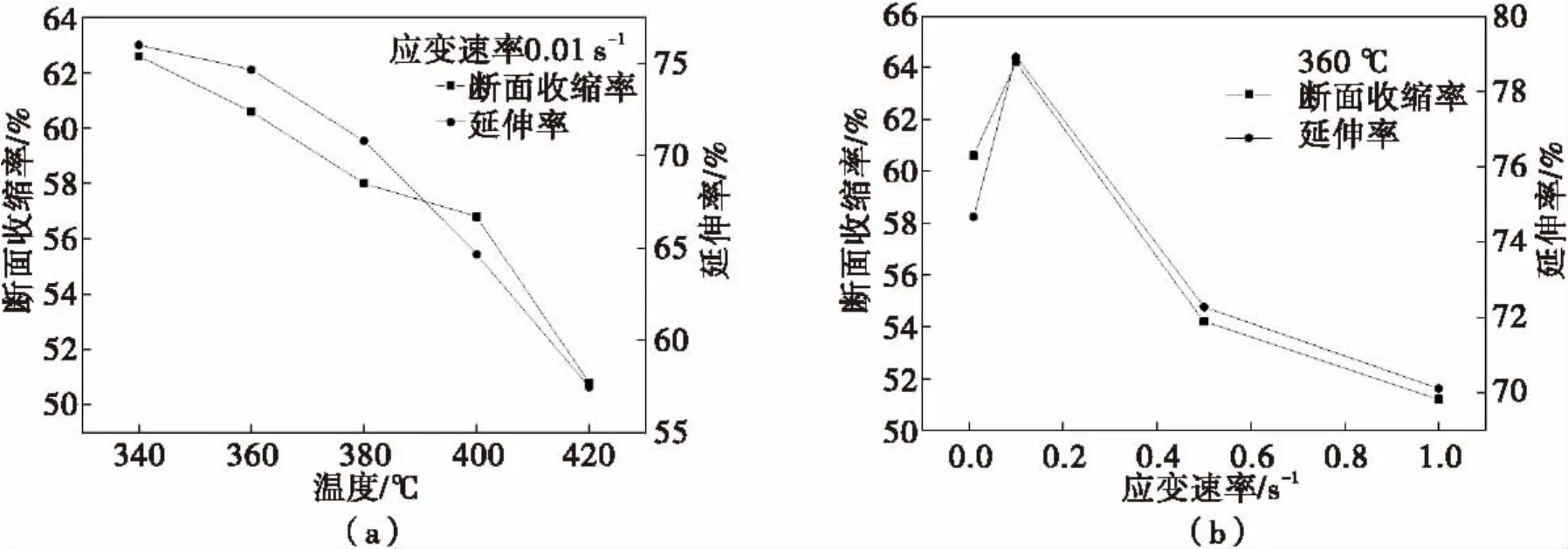

对拉伸后试样进行测量,得出温度、应变速率与断面收缩率、延伸率的变化曲线如图3所示。由图3a可以看出,应变速率为0.01 s-1时,随着温度升高,断面收缩率、延伸率均降低;由图3b可以看出,温度为360℃时,断面收缩率和延伸率在应变速率0.1 s-1时最大;增大或减小应变速率断面收缩率和延伸率均降低。

断面收缩率、延伸率、断裂应变的大小不仅与温度、应变速率有关,还与合金的微观组织结构有关,为此对其断口附近微观组织和断口形貌进行分析。

图2 缩颈开始的真应变和断裂真应变随温度(a)和应变速率(b)的变化Fig.2 Variation of the true strain at the beginning of necking down and fracture true strain with temperatures(a)and strain rates(b)

图3 断面收缩率和延伸率随温度(a)和应变速率(b)的变化Fig.3 Variation of area reduction and elongation rates with temperatures(a)and strain rates(b)

2.2 断口附近微观组织分析

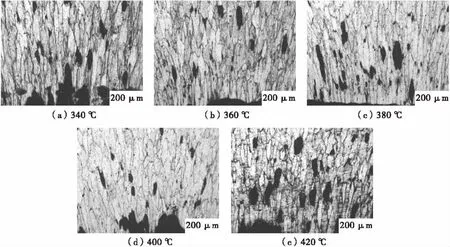

图4为变形温度为340℃ ~420℃,应变速率为0.01 s-1时断口附近的组织。可以看出,变形温度为340℃、360℃时,断口附近几乎没有再结晶组织,晶粒只是沿变形方向被拉长,说明该温度下合金软化机制主要是动态回复,断裂应变主要受空洞的影响。变形温度380℃、400℃、420℃时,断口附近可以观察到极少的细小再结晶组织,断裂应变受空洞和再结晶共同影响。380℃断口附近的空洞比400℃多,但是断裂应变较大。这是因为380℃时断口附近再结晶区域多于400℃,晶粒尺寸较小时,其晶界数量增多,对裂纹扩展的阻碍作用增大,导致了更大的裂纹扩展抗力,使合金的裂纹扩展速率降低,断裂应变增大[14]。在断口附近可以看到很多空洞,这些空洞主要沿晶界或第二相粒子处形核,弱化了晶界强度,在拉伸过程中空洞相互结合形成裂纹,最终导致失效。温度越高,第二相越容易沿晶界析出,使得晶界处集聚的第二相粒子数越多。在变形之前,原本包围在第二相周围的位错环在平衡力的作用下处于静止,随着拉伸的进行,位错环开始向第二相运动,当第二相与基体的界面能小于位错环前沿所累积的弹性应变能时,就会在界面处形成新的表面,从而形成显微空洞。因此,温度越高,在晶界处形成的空洞越多,越容易萌生裂纹,裂纹及空洞相互连接,使得合金在较短时间断裂,断裂应变越小。

图4 应变速率为0.01 s-1断口附近组织Fig.4 Microstructures near the fracture at strain rate 0.01 s-1

图5为变形温度为360℃,应变速率为0.1 s-1~1 s-1时断口附近组织。可以看出,随着应变速率的增加,部分细小的空洞来不及长大,空洞所占基体的面积减少,断口附近没有再结晶晶粒,晶粒沿变形方向被拉长。随着应变速率的增加,缩短了变形所需要的时间,位错的增值和堆积程度增加,使得位错难于运动,容易造成应力集中,促进了裂纹的萌生,导致裂纹扩展阻力减小,减小断裂应变。

图5 360℃断口附近组织Fig.5 Microstructures near the fracture at 360℃

2.3 断口形貌分析

金属材料的断口形貌主要受加载方式和内部结晶组织的影响,可以反映外力的加载方式和材料局部断裂抗力之间的关系[15]。材料的断裂是一个不可逆的过程,然而断口却记录了从裂纹萌生到断裂发生的整个过程,所以对断口的分析可以对断裂的过程进行全面了解,找到引起材料断裂的原因,判定断裂的性质。图6a、b、c为340℃、380℃、400℃,应变速率为0.01 s-1时的断口形貌。可以看出断口表面有很多细小的韧窝,韧窝底部有第二相粒子存在。从图6b、c箭头所指位置可以看出断口表面可以看到一些微裂纹并且断面有些区域呈冰糖状,存在沿晶脆性断裂特征,导致出现脆性断裂的原因是因为380℃、420℃时发生了少量再结晶,再结晶的晶界为大角度晶界,容易成为析出相的形核位置,导致析出相在晶界大量聚集,加强了晶界的强度,但是容易造成沿晶断裂。因此铸态高强铝合金的断裂方式以韧性断裂为主,部分区域出现了脆性断裂。铸态均匀化后的铝合金中存在粗大的难溶相和析出相,这些相质硬且脆,在变形时与基体产生很大的差异,在变形时会产生很大的应力集中而产生裂纹,拉伸时,这些裂纹长大,临近的微裂纹连接形成较大的裂纹,而基体中细小的脆硬相与基体作用产生韧窝[16]。温度越高,韧窝越大,韧窝越少。

图6d、e、f为360℃,应变速率为0.1 s-1~1 s-1时的断口形貌。可以看出应变速率为0.1 s-1~1 s-1时断口表面有很多韧窝,随着应变速率的增加,韧窝变小变浅,塑性降低。

图6 断口形貌Fig.6 Fractures

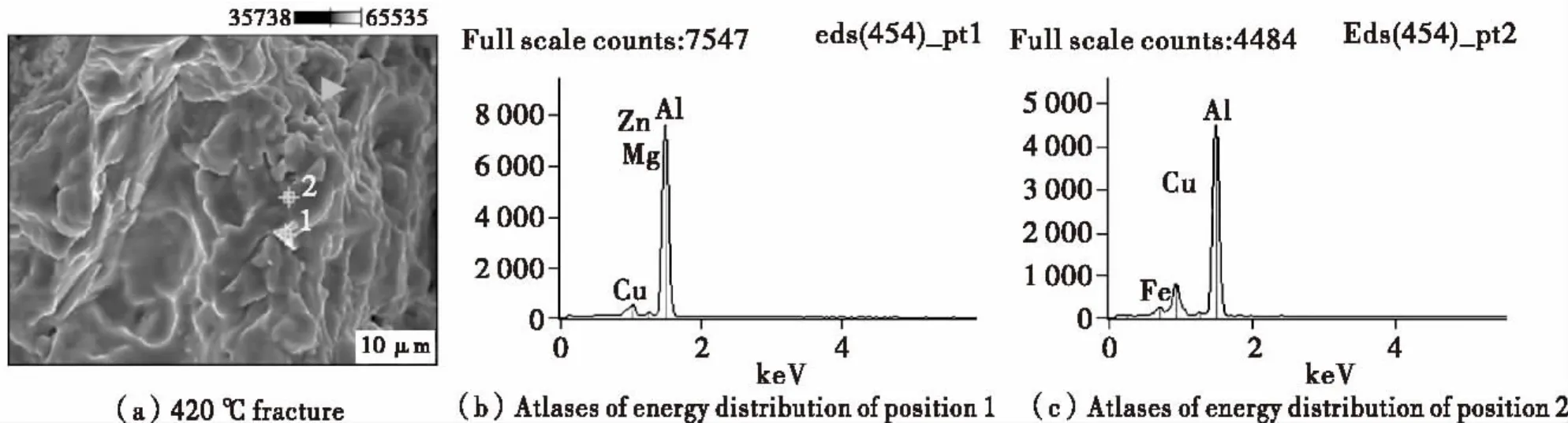

为了确定该高强铝合金断口表面第二相的成分,利用能谱仪对断口表面第二相进行定性分析,能谱分析结果如图7所示。能谱分析结果表明,第二相主要是为 T相(AlZnMgCu)和富 Fe相(Al7Cu2Fe)粗大第二相粒子。脆性的第二相呈网状分布在基体晶界上时,会把基体在空间上相互分割开,从而使得塑性变形能力无从发挥,经少量变形后,即沿着连续的脆性相产生开裂,使合金的塑韧性急剧下降。脆性相越多,合金的塑性越差[17]。因此,铝合金应采取合理的均匀化退火制度,减少粗大脆硬相的存在,防止高强铝合金在锻造过程中发生开裂。

图7 断口表面第二相的能谱分析结果Fig.7.EDS analysis results of second phase on the fracture surface

3 结论

(1)变形温度在340℃ ~420℃,应变速率为0.01s-1时,随着温度升高,峰值应力、峰值应变、断裂应变、断面收缩率、延伸率均下降;变形温度为360℃,应变速率为0.1 s-1~1 s-1时,随着应变速率的增大,峰值应力、峰值应变均增大,断裂应变减小,断面收缩率和延伸率有下降的趋势。

(2)合金高温拉伸过程中的软化机制主要为动态回复,在380℃、400℃、420℃时,应变速率为0.01 s-1时可观察到极少的细小动态再结晶组织,铝合金再结晶的晶界为大角度晶界,容易成为析出相的形核位置,导致析出相在晶界大量聚集,加强了晶界的强度,但是容易造成沿晶断裂。

(3)合金高温拉伸的断口形貌以韧性断裂为主,部分区域出现了脆性断裂。断口表面的粗大脆硬相对材料的断裂具有严重影响。

[1]张新明,刘胜胆.航空铝合金及其材料加工[J].中国材料进展,2013,32:41.

[2]缪海平,王金亮,陈慧琴.高强铝合金厚板淬火残余应力数值分析[J].太原科技大学学报,2012,33(6):465-469.

[3]NENGPING JIN,HUI ZHANG,YI HAN,et al.Hot deformation behavior of 7150 aluminum alloy during compression at elevated temperature[J].Materials characterization,2009(60):530-536.

[4]CASSADA W,LIU J,STALEY J.Aluminum alloys for aircraft structures[J].Adv Mater process,2002,160(12):27-32.

[5]吕丹,朱亮,朱浩,等.不同应力状态下6061铝合金力学性能及断裂行为研究[J].轻合金加工技术,2010,38(4):52-55.

[6]韩剑.7xxx系铝合金断裂性能与微合金化的研究[D].江苏:江苏大学,2009:62-63.

[7]陈康华,刘红卫,刘允中,等.强化固溶对7055铝合金力学性能及断裂行为的影响[J].中南工业大学学报,2000,31 (6):528-531.

[8]刘文辉.基于位错滑移的铝合金断裂行为的研究[D].湖南:中南大学,2008:78-83.

[9]王燕,黄晖,高坤元,等.冷轧5E06和5E83铝合金板的疲劳断裂行为研究[J].稀有金属,2011,35(6):791-798.

[10]文康.高强高韧Al-Zn-Mg-Cu合金疲劳断裂性能以及微观组织的研究[D].湖南:中南大学,2010:32-33.

[11]丁毅.2024铝合金高温流变规律及断裂行为研究[D].湖南:中南大学,2013:15-17.

[12]朱利敏,文九巴.一种铌微合金钢热变形过程中的动态再结晶[J].热加工工艺,2011,40(10):53-56.

[13]刘智恩.材料科学基础[M].西安:西北工业大学出版社,2007.226-227.

[14]高倩倩,胡本润,杨伟,等.应变速率对2024铝合金拉伸性能的影响研究[J].热加工工艺,2014,43(12):113-116.

[15]闫亮,杜凤山,戴圣龙,等.微观组织对2E12铝合金疲劳裂纹扩展的影响[J].中国有色金属学报,2010,20(7): 1275-1280.

[16]毕晓勤,李金山,耿兴国,等.定向凝固Cu-Cr自生复合材料的组织与断口分析[J].材料热处理学报,2004,3(25): 34-37.

[17]戴晓元,夏长清,刘昌斌,等.固溶处理及时效对7XXX铝合金组织与性能的影响[J].材料热处理学报,2007,4(28): 59-63.

Hot Tensile Mechanical Properties and Fracture Behavior of Al-Zn-Mg-Cu High Strength Alloy

YU Zheng,ZHAO Xiao-dong,LI Fei,CHEN Hui-qin

(School of Material Science and Engineering,Taiyuan University of Science and Technology,Taiyuan 030024,China)

Hot tensile experiments of as-cast Al-Zn-Mg-Cu high strength alloy were carried out by means of a Gleeble-1500D thermo-mechanical modeling simulator.Microstructures near the fractures and fractography were analyzed by Optical Microscope(OM)and Scanned Electron Microscope(SEM).The results indicate that peak stress,peak strain,fracture strain,area reduction and elongation rate decrease with increasing temperatures in the temperature ranges of 340℃ ~420℃ and strain rate of 0.01 s-1.Peak stress and peak strain increase with increasing strain rates;Fracture strain,area reduction and elongation decrease with increasing strain rates.Dynamic recovery dominants during the hot tensile.The mixed fracture of ductile fracture and brittle fracture was observed by analyzed the hot tensile fractography.Coarse and brittle hard phases in the alloy have an important effects on hot tensile properties of the alloy.

Al-Zn-Mg-Cu Alloy;hot tensile;mechanical properties;fractography

TG359

A

10.3969/j.issn.1673-2057.2015.04.011

1673-2057(2015)04-0294-07

2015-01-12

国家自然科学基金(51175361)

喻征(1988-),女,硕士研究生,主要研究方向为难变形合金锻造理论与技术;通讯作者:陈慧琴,教授,E-mail: chenhuiqin@tyust.edu.cn