80 MN快锻液压机本体结构有限元分析

2015-05-25张学良陈永会温淑花兰国生

吕 强,张学良,陈永会,温淑花,兰国生

(太原科技大学机械工程学院,太原 030024)

80 MN快锻液压机本体结构有限元分析

吕 强,张学良,陈永会,温淑花,兰国生

(太原科技大学机械工程学院,太原 030024)

快锻液压机是一种液体传递能量来实现加工工艺的设备。工业生产运用非常普遍。液压机工作缸,横梁和框架是液压机的关键部件。它是液压机的主要承载结构部件。由于设计制造或者使用不当,会给生产造成很大损失。在液压机设计理论基础上,参考设备结构和设计经验,对80 MN快锻液压机工作时的框架结构进行了有限元静力分析。结果表明:其工作时整体应力分布较为均匀,且满足强度要求。本研究对维护液压机良好使用有着重要意义。

液压机;有限元;静态分析

液压机作为一种采用高压液体传送工作压力的基础设备,广泛应用于机械生产制造行业。在现代化建设中,随着工业生产要求的不断提高,大量高技术含量的现代重型液压机不断涌现。太原重工设计制造了国内首台80 MN快速锻造液压机,该液压机将结构及控制进行了创新,使其使用性能明显优于传统快锻液压机,极大提升了液压机使用效率及产品加工精度。该液压机采用组合机架结构,两个空心立柱分别由8根拉杆从立柱空心部分穿过,并做预紧。使得上横梁,立柱,下横梁做为一个整体连接起来。左右两侧的预紧拉杆通过对液压机施加预紧载荷来抵消大部分工作应力,从而大大提高液压机的承载能力。保证机身在工作状态下立柱和上下横梁结合面不产生间隙和错位,工作缸在满载的时候不能出现失效或者过大变形[1]。

本文用ANSYS Workbench对solidworks建立的液压机三维实体模型进行有限元分析,分析过程中将装配体模型中的接触、摩擦和载荷等边界条件进行了合理处理,从而模拟真实情况下液压机的受力情况[2]。获得了本体结构在静力载荷下的应力、位移分布状态,并对其整体工作性能进行了分析和评价。

1 建立80 MN快锻液压机的有限元模型

1.1 装配体模型的建立

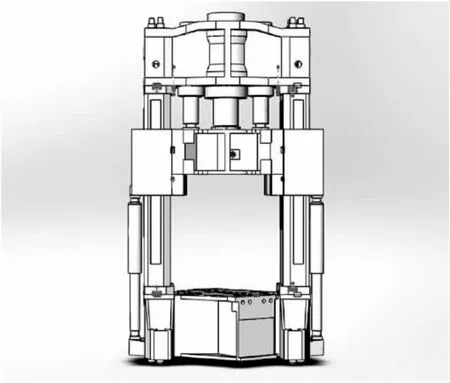

液压机主要结构包括上横梁、中横梁、下横梁、拉杆、液压缸、立柱、工作台等。本文运用 Solid Works软件对其结构进行三维模型的建立,在建模过程中考虑模型的真实性以及有限元分析计算的工作量,对快锻液压机结构进行了部分合理简化。建模过程中取消大部分倒角,简化液压缸装配结构,最终建立的液压机三维模型如图1所示。

图1 液压机本体三维模型Fig.1 Three-dimensional model of hydraulic body

1.2 网格划分和接触设置

将液压机实体模型导入ANSYS Workbench中,使用Meshing对其进行自由网格划分,并考虑分析结果计算精度及计算机的运算能力选取合适大小的网格进行划分。最终将其划分为75 398个单元、202 325个节点,如图2所示。

图2 液压机本体有限元网格划分Fig.2 Finite element mesh of hydraulic machine body

液压机本体结构中存在大量接触。在有限元分析中接触是一种比较复杂的非线性问题。ANSYS Workbench软件中提供的接触定义类型有5类,根据液压机实际工作情况,对模型的每个零件和它所接触的零件之间设置接触对。将接触对中的目标面和接触面设置为对称接触,在分析过程中根据实际情况将每对接触进行不同类型的设置[3-4]。考虑到计算量问题,大部分采用一次迭代,即Bonded和No Separation.

1.3 载荷加载

机身在工作前就受到预应力作用,多根拉杆预紧是按照一定顺序逐根完成的[5]。当全部拉杆预紧完成后,要求所有的拉杆各自的预紧力达到7.71 MN[6].由于受到预紧力,拉杆和柱套会产生变形,这种变形处于钢材的弹性形变范围,其变形符合胡克定律,是一种线性关系。液压机工作时分为锻造和墩粗两种模式,锻造压力分为三级,分别为30 MN、42 MN、72 MN,最大墩粗力为80 MN,液压系统将高压油送入油缸,推动柱塞,同时反作用于缸体内壁。缸体和柱塞分别作用于上横梁和活动横梁,高压油进入缸体时,活动横梁向下移动,液压机开始工作[7-8]。

1.4 边界条件设定

80 MN液压机工作时,下横梁底面与地基相连固结在一起,所以在有限元分析时对底面实行全约束。上下横梁用拉杆和螺母绑定,故采用绑定接触[9-10]。

2 液压机本体结构仿真计算与结果分析

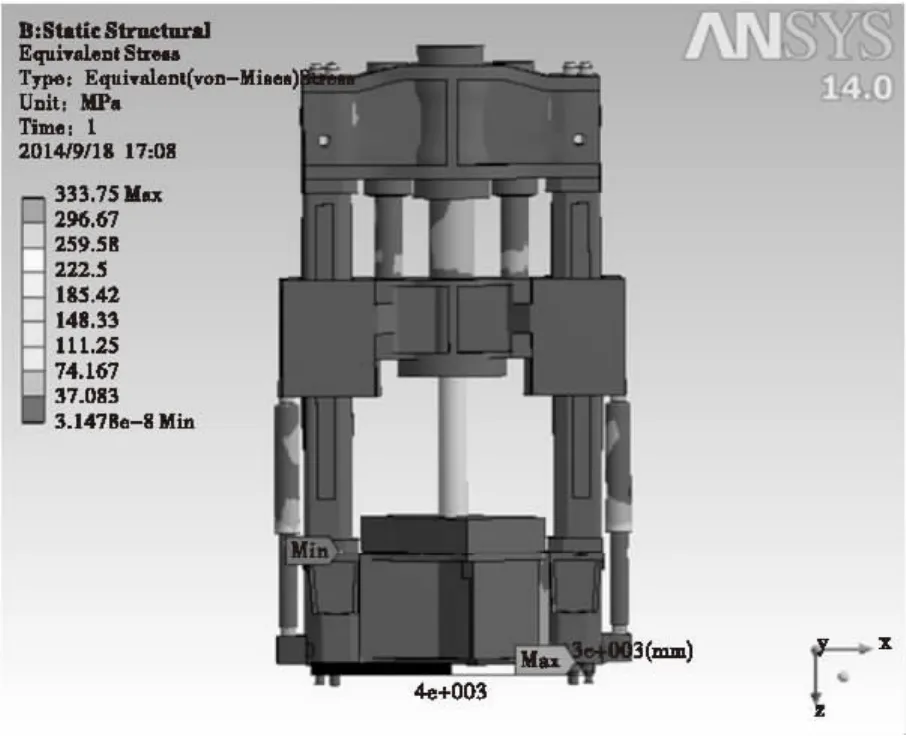

对液压机本体结构施加墩粗工况下的载荷和约束,并进行分析计算,获得的液压机本体结构的等效应力和等效应变分别为图3、图4所示。

图3 本体结构等效应力图Fig.3 body structure of equivalent stress

图4 本体结构等效应变图Fig.4 Strain diagram of body structure

2.1 本体强度分析

液压机上下横梁、活动横梁及立柱的材料为ZG25Mn,其屈服极限为295 MPa,强度极限为490 MPa;拉杆材料许用应力为700 MPa.

通过对液压机模型进行有限元分析,其结果表明:

(1)液压机预紧螺母与拉杆连接处局部接触引起的应力集中达到333.75 MPa,拉杆整体平均应力为230 MPa左右,远未超过拉杆的最大许用应力。

(2)液压机整体应力分布较为均匀,大部分应力值都在181 MPa以下,在上横梁拉杆处应力相对大些,缸体因压力膨胀产生应力对上横梁有一定影响,但影响不大。

(3)活动横梁上基本没有应力集中,没有产生大的变形,从而不会对导轨产生过大影响。

(4)下横梁应力集中相对较多,但都远低于材料许用应力,考虑到工作载荷的周期性,下横梁应增大圆角过度,合理设置筋板位置,减少应力集中,提高使用寿命。

2.2 本体刚度分析

对图1、图2进行本体刚度分析,可得如下结论:

(1)拉杆施加预应力后产生形变,形变为15 mm,它是液压机产生最大形变的部位。(2)上下横梁通过拉杆的部位受力变形比较大。(3)上横梁安装油缸部位出现一定的弯曲变形,但对液压机工作影响不大。

(4)当液压机只有预紧力时,立柱向外弯曲,活动横梁处于受拉状态;液压机有预紧力的同时施加工作载荷,立柱向内弯曲,活动横梁处于受压状态,有可能影响液压机的导向精度。在实际生产运用中要根据具体情况适当调校活动横梁和立柱之间的导向间隙[11]。

3 预应力组合机架的特点

液压机框架分为整体式和组合式两种,整体式框架因为制造运输困难逐步淘汰。目前主流采用组合式框架,这种框架分为预应力和非预应力两种。采用拉杆连接并对立柱产生弯矩和压应力的为预应力组合式框架。通过减小拉杆应力波动幅度,增强材料的抗疲劳性来提高锻压机的锻造精度。这种预应力结构框架和整体框架相比,可以显著降低机体重量,经济实用。同时避免了局部应力集中,是一种先进的设计制造工艺。

此液压机预应力框架采用多根拉杆进行预紧,不同于单根拉杆预紧。这种预紧方式是液压机结构发展趋势,具有如下优点。

(1)许用应力为700 MPa的高强度合金钢棒材相比许用应力490 MPa的ZG25Mn材料,在保证预紧力不变的情况下,能大幅度减小拉杆直径。在机加工方面只对拉杆两端螺纹部位稍加墩粗后加工出来,不必对整个拉杆进行车削加工,提高经济效益。

(2)在预紧拉杆时采用螺母分别预紧,简便易行[12]。

(3)在液压机工作时,拉杆承担的弯曲应力分散到多根小直径拉杆共同承担,减弱了局部应力集中。

4 结论

机身进行了强度分析,结果表明其整体机身应力分布比较均匀,应力小于材料屈服强度,满足工作要求。

(2)全预紧机架作为一种先进设计理念,广泛应用于快速锻造液压机设计制造方面,多根拉杆预紧机架减弱局部应力集中,对于提高锻压机拉杆使用寿命具有积极意义。

(1)采用有限元分析方法对80 MN快锻液压机

[1]俞新陆.液压机的设计与应用[M].北京:机械工业出版社,2006.

[2]刘广君.液压镦锻机的本体结构分析与优化[D].河北秦皇岛:燕山大学,2006.

[3]黄志新,刘成柱.ANSYS Workbench 14.0超级学习手册[M].北京:人民邮电出版社,2013.

[4]孙彩丽.20 MN快锻液压机设计及整体工作性能分析[D]河北秦皇岛:燕山大学,2007.

[5]王丽薇,谢文科,薛峰.125 MN双柱快速锻造液压机本体模态分析[J].锻压技术,2010,35(6):126-128.

[6]闫红红,李永堂,刘兴,等.80 MN双柱斜置式快速锻造液压机有限元分析[J].锻压技术,2013.38(1):93-97.

[7]张盛华.快锻液压机机架的有限元分析[D].西安:西北工业大学,2002.

[8]秦东展,祁建中,张明成,等.液压机横梁结构的优化设计[J].锻压技术,2004,29(2):49-52.

[9]吕琳,邓明,李艳霞,等.基于有限元分析的精冲液压机机身结构优化[J]锻压技术,2010,35(2):102-106.

[10]杨固川,于江,陈文,等.大型模锻液压机机架结构分析研究[J].锻压技术,2010,35(3):109-112.

[11]颜永年,俞新陆.机械设计中的预应力结构[M].北京:机械工业出版社,1989.

[12]王晓伟,李玉石,张学良,等.80 MN快速锻造液压机工作缸及机身静力分析[J].太原科技大学学报,2012,33(3): 198-202.

Finite Element Analysis of 80 MN Rapid Forging Hydraulic Press

LV Qiang,ZHANG Xue-liang,CHEN Yong-hui,WEN Shu-hua,LAN Guo-sheng

(School of Materials Science and Engineering,Taiyuan University of Science and Technology,Taiyuan 030024,China)

Rapid forging hydraulic press uses liquid to transfer energy to achieve processing equipment.It is commonly used in industrial production.Cylinder,beams and framework as key components of hydraulic machines are the main structural bearing part of hydraulic press.They will cause great loss of production due to the improper design and manufacture.Based on hydraulic design theory,device structure and design experience,this article makes finite element static analysis on 80 MN fast forging hydraulic press frame structure.The results show that the overall stress distribution is uniformed when it works.The machine meets the requirement of strength.This study has great significance to the good use maintenance of hydraulic machine to.

hydraulic press,finite element,static analysis

TH-39

A

10.3969/j.issn.1673-2057.2015.04.015

1673-2057(2015)04-0312-04

2014-12-23

吕强(1988-),男,硕士研究生,主要研究方向为液压机有限元分析。