变换装置全低变改造运行小结

2015-05-24韩云亭韩梅杨兵李乃杰

韩云亭 韩梅 杨兵 李乃杰

(山东晋煤明水化工集团有限公司济南250200)

变换装置全低变改造运行小结

韩云亭 韩梅 杨兵 李乃杰

(山东晋煤明水化工集团有限公司济南250200)

0 前言

明泉化肥厂合成氨系统现有自2007年投运的2套0.8MPa中低低变换装置,2014年改造前催化剂热点温度已上升至500℃,蒸汽消耗量大幅增加,系统压差在0.10~0.11MPa。为此,2014年9月采用华烁科技股份有限公司全低变工艺技术进行改造。改造后,2014年11月变换催化剂硫化升温结束,转入正常生产,增强了变换系统出口气体中CO含量调节灵活性,降低了蒸汽消耗量,并实现了扩能。

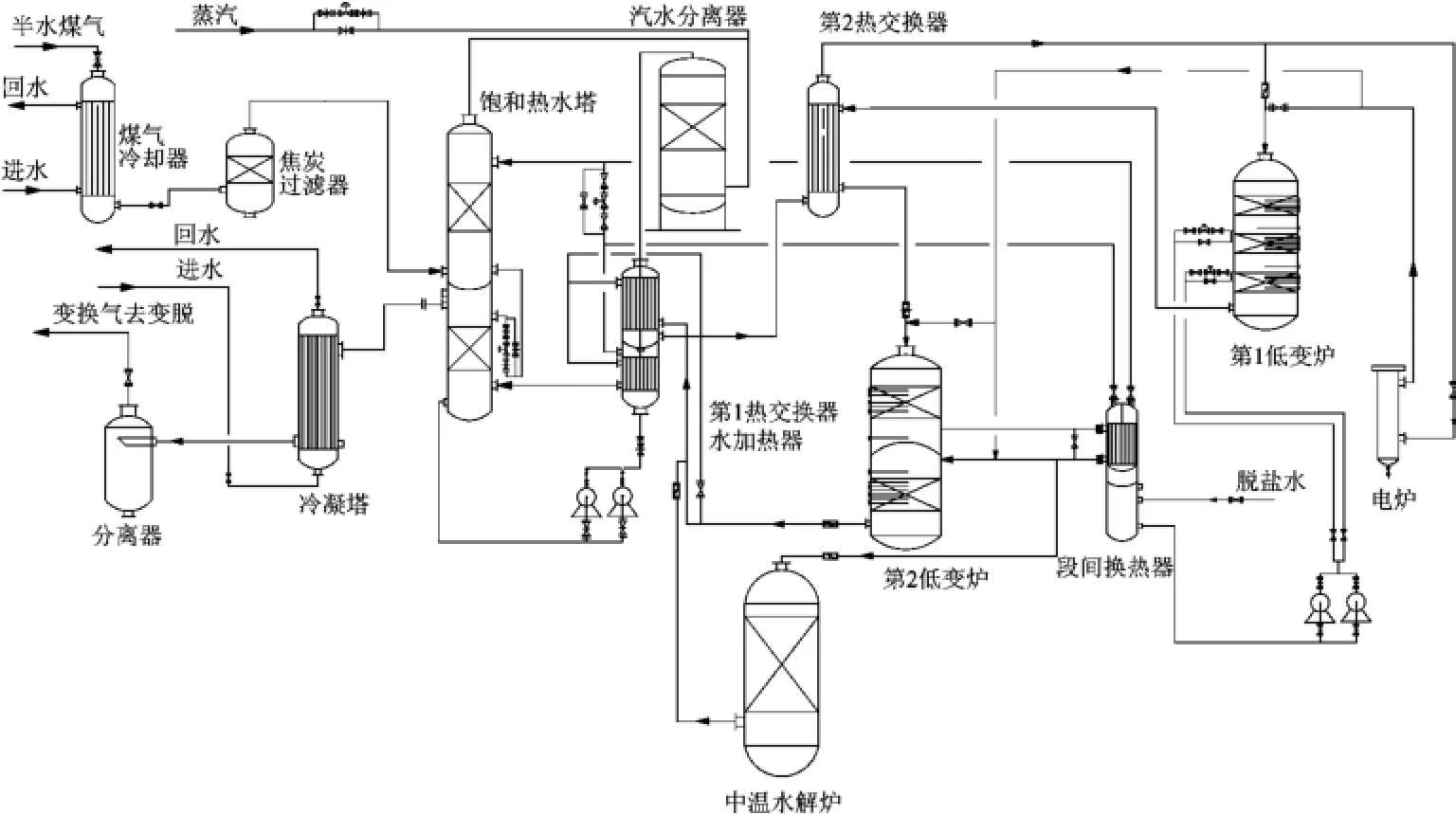

1 改造后工艺流程

自压缩机二段的半水煤气经焦炭过滤器油水分离后先从底部进入饱和塔,与塔顶部来的热水逆流接触,以提高半水煤气的温度,并饱和一定蒸汽、洗去灰尘和油污;从饱和塔顶部出来约105℃的半水煤气进入气水分离器,与添加的蒸汽混合,经补充一定量蒸汽后,由气水分离器顶部出来进入第1热交换器管内,与管间来自第2低变炉二段出口和中温水解炉出口混合后的变换气进行换热;然后进第2热交换器管内,与管间来自第1低变炉出口变换气换热至约250℃;再进预变段(第1低变炉一段)除氧脱毒(温度约280℃)并经水冷激降温至230~240℃;进入变换一段(第1低变炉二段)后,气体(温度370℃,CO体积分数约16%)经水冷激降温至230~240℃;进变换二段(第1低变炉三段)后,气体(温度300℃,CO体积分数7%)再进第2热交换器管间(约210℃);进入变换三段(第2低变炉一段)后,气体(温度240℃,CO体积分数4%)经段间换热器降温至180~190℃。变换气由段间换热器出来后分成2路:一路进变换四段(第2低变炉二段)进行反应,反应后气体温度200℃,CO体积分数为2%;另一路进入中温水解炉,由中温水解炉下部出来的变换气与出第2低变炉二段的变换气汇合后进第1热交换器管间,再进水加热器管间降温至约95℃,以回收热量并降低自身温度后进入热水塔,进一步回收热量并提高循环水温度,变换气从热水塔上部出来后进入冷却塔管间,经管内循环冷却水降温,变换气温度被冷却至40℃,并经分离器分离水后送往变脱工段。

中温水解炉作用是调节变换系统出口气体中CO含量和氨醇产量,并将变换气中较难除掉的有机硫在水解剂的作用下转变成较容易脱除的H2S气体。

改造后全低变工艺流程见图1。

2 主要设备

主要设备(单套系统)参数见表1。

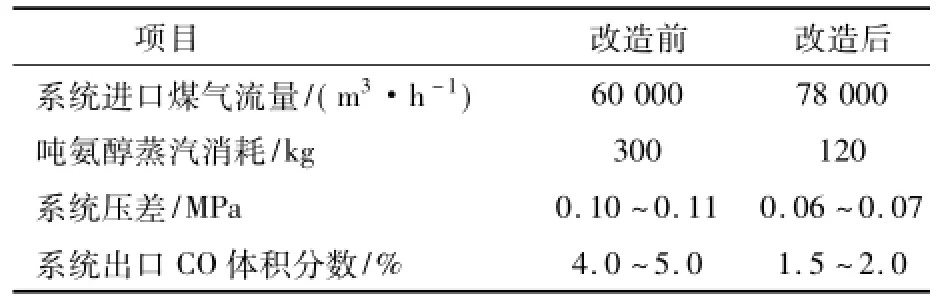

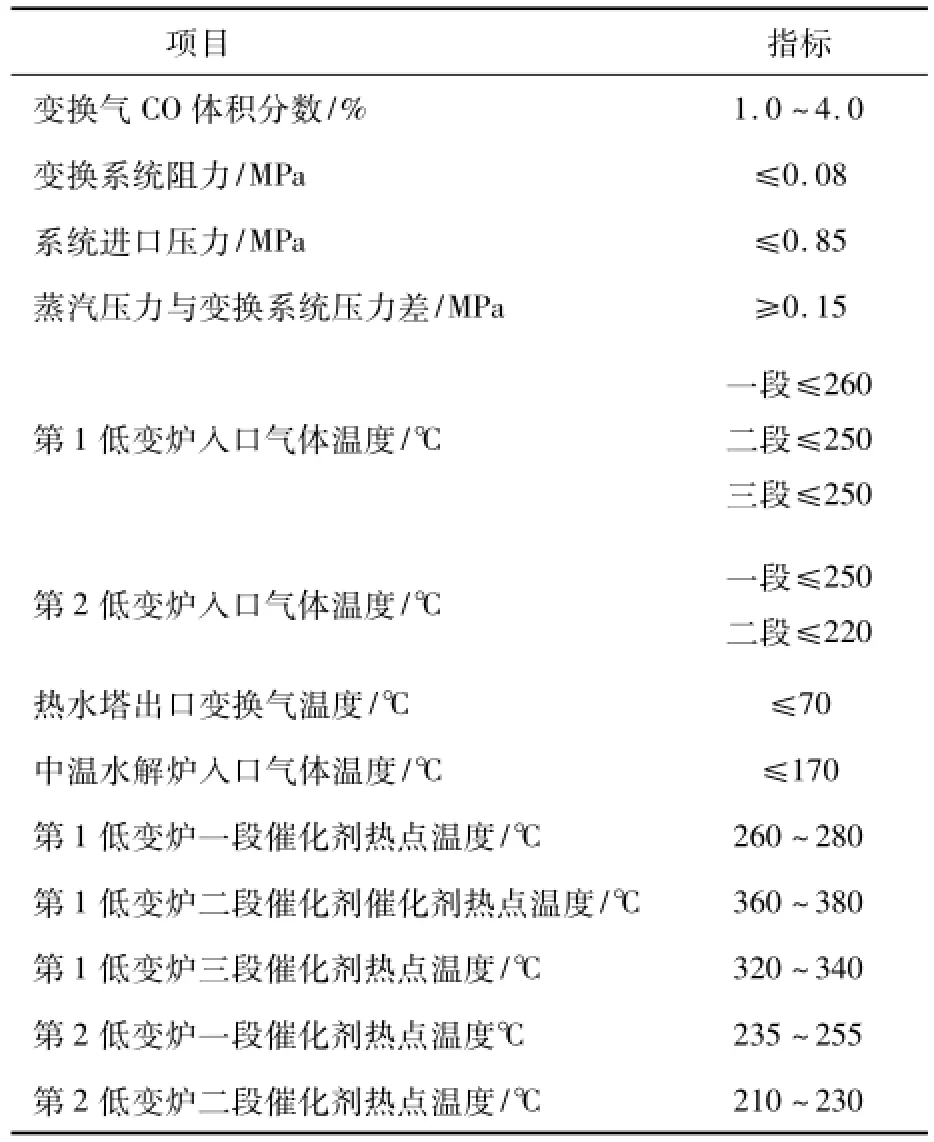

3 变换装置改造后运行效果

全低变工艺装置投运后,系统阻力、蒸汽消耗等工艺指标均优于中低低工艺,运行更经济,达到了增产、运行稳定、节能降耗的效果。改造前、后变换装置运行数据见表2。改造后变换系统技术指标见表3。

4 改造后经济效益

按吨蒸汽成本140元、2套合成氨系统氨醇总产量400kt/a计,年节约蒸汽费用1008万元;按年增产100kt氨醇、吨氨醇利润400元计,年增加效益为4000万元;不包括由于变换系统阻力降低而节约的压缩机电耗成本,每年增加效益达5008万元。项目(2套变换系统)实际投资为790万元,包括设备制作、土建、配管安装、材料、催化剂等费用。改造运行后,仅节约蒸汽的费用当年即可收回投资。

图1 改造后全低变工艺流程

表1 主要设备参数

表2 改造前、后变换装置运行数据

5 存在不足

(1)为了防止低变催化剂出现反硫化问题,需要保持进变换系统的半水煤气中含有较高浓度H2S,导致变换系统出口变换气中H2S含量相应提高,造成变脱系统脱除H2S负荷加重。

表3 改造后变换系统运行技术指标

(2)有1台第1低变炉的锅底排污冷凝水多,可能是炉内段间喷水室的喷头安装不正,水直接喷到塔壁上所致,造成雾化不良,需要借停车机会检查处理。

2015-07-08)