综合利用剩余焦炉气

2015-05-24黄冲有

黄冲有

(云南曲靖化学工业有限公司云南曲靖655003)

综合利用剩余焦炉气

黄冲有

(云南曲靖化学工业有限公司云南曲靖655003)

焦化厂产生的焦炉气除自用外,还剩余近一半的焦炉气,有些焦化厂将剩余焦炉气用于发电或锅炉燃料,其附加值均不高,并造成了环境污染和资源浪费,为此,云南曲靖化学有限公司决定对剩余焦炉气进行综合利用。焦炉气组成见表1。

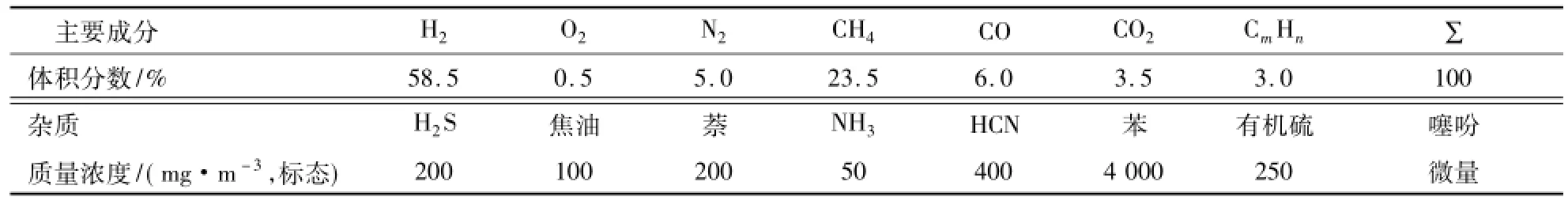

表1 焦炉气组成

1 生产液化天然气(LNG)和液氨(工艺1)

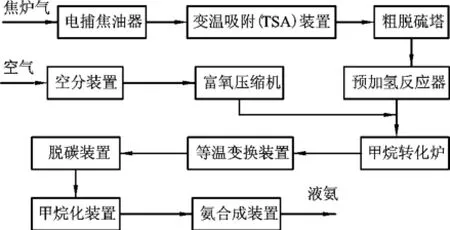

1.1主产LNG、副产液氨

来自焦化厂洗脱苯装置的剩余焦炉气先进入电捕焦油器除去气体中固、液态杂质,使其中焦油和粉尘脱至<20mg/m3(标态);再进入变温吸附(TSA)装置,焦炉煤气中焦油、萘、苯、重烃等杂质经多种吸附剂的选择性吸附后,净化气从吸附塔顶部引出;然后进入装有新型高效氧化铁系固体脱硫剂的粗脱硫塔,粗脱硫后气体中H2S<50mg/m3(标态);继续送入预加氢反应器,出预加氢反应器的焦炉气进入中温ZnO脱硫塔脱除转化中生成的H2S;再经一级加氢反应器后,进入中温ZnO精脱硫塔以脱除生成的H2S及部分有机硫;出精脱硫塔的净化气中总硫体积分数<0.1×10-6;再依次进入一、二、三级甲烷化反应器生产甲烷,三级甲烷化反应器出口的甲烷混合气降温后经干燥塔的吸附剂吸附其中的H2O,CO2,NH3等杂质;经脱汞塔使气体中汞质量浓度<10mg/m3(标态),再进入液化冷箱经混合冷剂冷却、冷凝;然后进入闪蒸罐,闪蒸罐出来的富氢尾气经节流后返回液化换热器,换热后出冷箱;闪蒸罐出来的液体进入精馏塔,精馏后从塔顶出来的富氮尾气节流换热后出冷箱,与闪蒸罐出来的富氢尾气合并后送出液化界区;塔底得到LNG,LNG进入液化换热器过冷,液体经节流阀节流降到常压送出冷箱,再进入LNG贮槽。

富氢尾气、富氮尾气混合后进入变压吸附(PSA)脱甲烷装置,脱甲烷后的气体(CH4体积分数≤0.5%)与脱氧装置来的脱氧氮气(N2体积分数99.995%)按n(H2)/n(N2)=1/3混合,经氢氮压缩机升压后送至合成氨装置生产液氨。

主产LNG、副产液氨工艺流程见图1。

图1 主产LNG、副产液氨工艺流程

1.2生产LNG、联产液氨(产量相同)

生产LNG、联产液氨与主产LNG、副产液氨工艺不同之处:一级加氢反应后气体进入脱碳装置,脱碳后焦炉气中CO2体积分数≤30×10-6;液化后的尾气进变压吸附(PSA)脱甲烷装置,脱甲烷后的气体(CH4体积分数≤0.5%)再进变压吸附(PSA)脱CO装置。脱除CO后的气体(CO2体积分数≤0.6%)与脱氧装置来的氮气(N2体积分数99.995%),按n(H2)/n(N2)=1/3混合后,升压后送甲烷化装置,将少量的一氧化碳、二氧化碳与氢转化为甲烷。精制的原料气(CO+CO2体积分数≤10×10-6)送合成氨装置生产液氨。

生产LNG、联产液氨(产量相同)工艺流程见图2。

图2 生产LNG、联产液氨(产量相同)工艺流程

2 生产甲醇(工艺2)

焦炉气的净化工艺同前面所述。净化后的焦炉气(总硫体积分数<0.1×10-6)进甲烷化装置。为防止焦炉气在高温下析碳,在焦炉气中按一定比例加入饱和蒸汽;加入饱和蒸汽后的焦炉气经焦炉气预热器加热至520℃后,再经预热炉(以燃料气作为热源)预热至660℃进入甲烷转化炉上部。

来自空分装置的氧气(O2体积分数≥99.0%),加入饱和蒸汽后进入预热炉预热至300℃的进入甲烷转化炉上部。焦炉气、氧气、蒸汽进入甲烷转化炉上部后立即进行氧化反应放出热量,并很快进入催化床层进行反应,由甲烷转化炉底部引出的转化气(气量可增加30%,甲烷体积分数≤0.6%)降温后,经气液分离器分离工艺冷凝液。分离后的气体经常温ZnO脱硫槽脱除气体中残余的微量硫,送往甲醇合成装置生产粗甲醇。

生产甲醇工艺流程见图3。

图3 生产甲醇工艺流程

3 生产液氨(工艺3)

焦炉气的净化工艺同前面所述。净化后的焦炉气中(总硫体积分数<0.1×10-6)进入甲烷化装置,在甲烷转化炉上部与空分装置来的富氧进入催化氧化转化,将焦炉气中的甲烷、碳烃转化为H2和CO;转化气降温后进入等温变换装置,在变换催化剂的作用下,转化气中的一氧化碳与蒸汽反应成二氧化碳和氢气,变换气(CO体积分数≤0.4%,CO2体积分数≤20%)再进脱碳装置;脱碳装置出口的气体(CO2体积分数≤0.2%)经压缩机升压后送至甲烷化装置,将少量的CO,CO2与H2转化为甲烷;精制的原料气(CO+CO2体积分数≤10×10-6)送至合成氨装置生产液氨。

生产液氨工艺流程见图4。

图4 生产液氨工艺流程

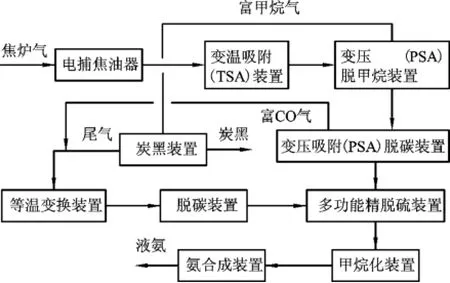

4 生产液氨和炭黑(工艺4)

来自焦化厂洗脱苯装置的剩余焦炉气先进入电捕焦油器除去气体中固、液态杂质,使其中焦油和粉尘脱至质量浓度<20mg/m3(标态);再经变温吸附(TSA)装置选择性吸附焦炉煤气中焦油、萘、苯、重烃等,净化气从吸附塔顶部引出后送入变压吸附(PSA)脱甲烷装置脱甲烷,再进变压吸附脱CO装置脱除CO;净化后的焦炉气与来自脱碳装置的炭黑尾气混合进入多功能精脱硫装置。

变压吸附(PSA)脱甲烷装置产生的富甲烷混合气送炭黑装置产炭黑;PSA脱碳装置产生的富CO气与炭黑尾气(或高炉煤气)混合进等温变换系统,CO与蒸汽反应生成CO2和H2;变换气(CO体积分数≤0.4%)再进脱碳装置,脱碳气(CO2体积分数≤0.2%)与净化后焦炉煤气混合进入多功能精脱硫装置,脱硫后气体经升压送至甲烷化装置,将气体中少量的CO,CO2与H2转化为甲烷;精制的原料气(CO+CO2体积分数≤10×10-6)送合成氨装置生产液氨。

生产液氨联产炭黑的工艺流程见图5。

图5 生产液氨联产炭黑工艺流程

5 4种工艺性能比较

4种工艺性能比较见表2。

表2 4种工艺性能比较

6 结语

综合利用焦化厂产生的剩余焦炉气,采用何种工艺主要决定因素是其下游产品价格、经济规模和自身工艺的优势。目前,其下游无论是液氨、LNG产品,还是甲醇、炭黑产品,市场都已过剩,关键是要降低生产成本。

2015-04-07)