科技简讯

2015-05-24

科技简讯

自动下灰上灰阀阀座穿孔原因、危害及处理

湖北新洋丰合成氨厂造气车间共有14台Φ 2 650 mm造气炉,于2010年成功进行了自动下灰技改并稳定运行至今。技改时,在原灰仓中上部增加了1只上灰阀,其阀座因使用年限较长,出现不同程度的穿孔现象,严重威胁造气安全生产。2014年,针对上灰阀穿孔的不同程度,采用了不同的处理措施,有效解决了问题。

1上灰阀阀座穿孔原因

自动下灰的原理:在造气中控微机控制下,利用上灰阀的振动将上灰阀阀座上部160℃左右的灰渣压至下部灰仓,然后关闭上灰阀,下灰门自动打开后将灰渣排出灰仓外;再关闭下灰圆门后,上灰阀自动开启,完成1次自动下灰操作。每个循环上灰阀振动1次,每5个循环上灰阀关闭自动下灰1次。为防止下灰时粉尘污染环境,每个灰仓都在上灰阀阀座下连接1只灰渣增湿的污水喷头。因此,上灰阀穿孔主要原因:①灰渣对阀板和阀座的磨损;②增湿灰渣的污水中酸、碱等物质对高温阀座的腐蚀。

2上灰阀阀座穿孔的危害

因上灰阀阀座穿孔,自动下灰时上灰阀无法将造气炉炉内的气体密封,吹风阶段的空气、上吹阶段的蒸汽及下吹阶段的煤气裹挟灰渣从上灰阀阀座穿孔处高速喷出,极易烫伤或烧伤炉底作业人员,同时造成严重的环境污染,且浪费蒸汽和吹风空气,不利于节能降耗。

3处理措施

3.1 上灰阀阀座穿孔程度的判定

根据自动下灰时空气、蒸汽及煤气裹挟灰渣喷射力度的不同,可将下灰阀阀座穿孔程度划分为轻微、较严重和严重3种情况。下灰阀阀座穿孔程度轻微,下灰时有极少量的空气或蒸汽、煤气裹挟灰渣喷出,喷射力度小,灰渣喷出的射程不远,造气炉炉底仅有极少量烟尘弥漫;下灰阀阀座穿孔程度较严重,下灰时空气或蒸汽、煤气裹挟灰渣喷出量较多,穿孔一侧灰仓周围有较多的烟尘弥漫;下灰阀阀座穿孔程度严重,下灰时大量的空气或蒸汽、煤气裹挟灰渣高速喷出,大量的烟尘从造气炉炉底向四周弥漫,严重污染环境。

3.2 上灰阀阀座穿孔的处理措施

(1)上灰阀阀座穿孔程度轻微的处理措施:在不方便停炉检修的情况下,可在操作人员监护下处理,以防止气体和灰渣泄漏烫伤炉底作业人员;在清除造气炉炉底洒落的灰渣或检修作业时,造气主操作人员可暂停自动下灰系统程序,待清除灰渣或检修作业完成后恢复自动下灰系统程序;若有检修时机,按上灰阀阀座穿孔较严重的情况处理。

(2)上灰阀阀座穿孔程度较严重的处理措施:经判定上灰阀的阀座属较严重穿孔,必须熄炉并将造气炉炉内炭排空(采用链条机将炉内炭全部排出炉外),然后将灰仓上部顶板割开并移除上灰阀,将上灰阀阀座上部空间内的残渣、灰垢清理干净,查看阀座穿孔程度,对阀座穿孔处及腐蚀严重的区域进行补焊修复;修复后,安装修复的上灰阀。安装时,上灰阀阀板与阀座务必严密吻合,否则易出现修复后的上灰阀无法关闭到位(严密)而需返工的情况。

(3)上灰阀阀座穿孔程度严重的处理措施:经判定上灰阀的阀座属严重穿孔,必须熄炉、排空造气炉炉内的炭后检修。检修时,将造气炉两边灰仓及上灰阀阀座拆除,并更换新的上灰阀阀座,对阀座背面用刚玉料浇筑,重新安装好原灰仓和新阀座即可。

4改进效果

经采用以上措施检修后的上灰阀阀座,其耐磨、耐腐蚀、密封性能等得到大幅提高,成功地解决了因上灰阀阀座穿孔而导致生产安全、环保和节能降耗等难题。

(湖北新洋丰合成氨厂湖北荆门448150向宏)

75 t/h循环流化床锅炉脱硫装置技术改造

1存在的问题

安徽三星化工有限责任公司2#锅炉为75 t/h循环流化床锅炉。为了降低烟囱排放气体中的烟尘及硫含量,在电除尘器后串联1台Φ 2 200 mm烟气脱硫塔,利用热电污水池氨水及脱硫液进行脱硫;脱硫塔利用旧设备改造而成,塔内设6只DN 20 mm喷头,向上喷射液体,与烟气逆流接触脱除排放气中的烟尘及二氧化硫。该脱硫塔运行效果不理想,存在以下问题:①由于脱硫塔离引风机距离较远、弯头较多,造成排烟困难、排烟阻力较大;②由于烟气流速过快,导致烟气中的部分二氧化硫还未反应便排出烟囱,在线监测值偏大;③由于烟气流速过快,在脱硫液喷头雾化较好的情况下,易使脱硫液被快速通过的烟气带出脱硫塔,进入烟囱排入大气。运行时,在线监测显示烟气中二氧化硫质量浓度最高达到200 mg/m3以上,超出国家环保标准的要求。

2改造方案

利用拆下的Φ 3 200 mm×18 000 mm废旧设备改造为脱硫塔主塔,即新增1台脱硫塔,塔内布置1套自主设计制造的旋流板,塔内上下各布置1层的脱硫液雾化装置。

改造后烟气流程:从2#锅炉引风机出口烟道处接入新增脱硫塔出口与原脱硫塔出口连接,两塔实现并联运行。

改造后脱硫液流程:脱硫液循环水池内的脱硫液由脱硫循环泵打入脱硫液输送管道,经脱硫塔环形分配管进入各雾化喷头进行雾化,均匀喷洒在烟气中进行脱硫;经旋流板分离出的脱硫液从下部出水口排出,经地下水道流入脱硫液循环水池,经补充部分氨水后再次进行循环。

3运行情况

2013年7月,利用停炉检修机会进行安装,投入运行后,效果较为理想。排烟阻力、烟气流速降低,避免了烟气带水现象,2#锅炉烟气中二氧化硫排放质量浓度降至30 mg/m3以下,大大改善了周边的环境。

4存在的问题及解决措施

由于脱硫液循环利用,后工段排过来的污水进入整个系统,水质变化大,造成脱硫塔循环管和喷头易堵塞,进而影响脱硫效果。根据实际情况,加工备用循环管以及喷头1套,每2~3个月定期更换1次。

(安徽三星化工有限责任公司安徽涡阳233610宋正来朱大丽)

采用CO2气置换生产系统

1采用造气炉所制惰气进行置换的情况

湖北潜江金华润化肥有限公司于2010年至2011年在原有生产装置的南面建成了“40·30”装置,形成了新、老装置毗邻的局面。新、老装置原来单独利用2台造气炉产生的惰气对生产系统进行置换,系统置换完毕后在脱碳系统出口处放空。因装置规模扩大,系统设备规格变大,气路变长,每次制惰气时间均需>10 h,惰气的质量和气量容易波动,影响系统安全,例如惰气中氧含量超标时就必须及时将惰气放空,延长了置换时间。

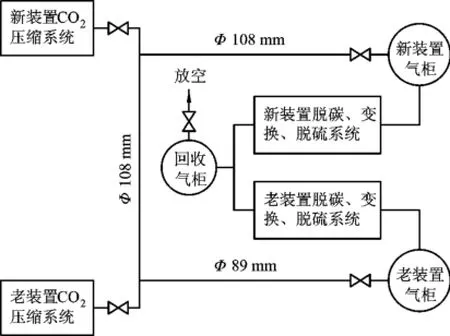

2改造方案

在新、老装置CO2压缩系统的二段出口总管之间采用Φ 108 mm管线进行连接,再使用Φ 89 mm和Φ 108 mm管线分别连接到新、老装置的气柜进口,再按工艺流程分别经过各自的净化系统,从脱碳系统出口出来后进入回收气柜,其放空点设置在脱碳系统出口和回收气柜顶端(见图1)。

图1CO2气置换示意

3改造后效果

2013年6月26日至30日老装置进行了停车检修,利用新装置CO2气体对老装置进行开车前的系统置换,置换时间<6 h。新装置仪表数据显示,送往老装置的CO2流量为1 200 m3/h(标态),只是该压缩机加大了从脱碳系统吸入CO2气量,尿素产量并没有减少,并在今后的生产中,可利用该管线对新、老装置CO2气量进行调节平衡,对尿素装置生产稳定也有一定促进作用。

不计CO2气置换所节约生产台时,仅计算每次制惰气所节约的型煤,新、老装置原来每次系统置换需消耗型煤分别为225 t和75 t,按型煤价格820元/t、每年进行2次置换计,则新、老装置年可节省系统置换费用49.2万元,同时还增强了系统安全性,简化了操作,减轻了员工劳动强度。

(湖北潜江金华润化肥有限公司湖北潜江433132罗延辉)

半水煤气冷却工艺的改进

1存在问题及措施

广西鹿寨化肥有限责任公司为配套240 k t/a磷酸铵装置,于2000年9月建成了以无烟块煤为原料、设计能力为60 kt/a液氨的合成氨装置,所产的液氨供磷酸一铵、磷酸二铵、复合肥等3套装置使用。目前,合成氨装置的二级电除尘前的洗涤冷却塔用工业水(40~50 m3/h)洗涤、冷却高压机一段进口的半水煤气;经统计,夏、秋高温季节,洗涤冷却塔进口的半水煤气温度为38~55℃,工业水平均温度为30℃,洗涤冷却塔出口的半水煤气平均温度为39℃,超出高压机一段进口的半水煤气温度工艺指标(≤38℃)。半水煤气温度升高,使半水煤气中饱和水汽含量增加以及气体体积增大,影响高压机的干气吸气量,造成高压机的实际打气量下降,氨产量减少。故拟增加1台小型氨冷器,用液氨先将工业水温度降低至约10℃,再送至洗涤冷却塔洗涤、冷却半水煤气,增强洗涤冷却塔冷却半水煤气的效果,高压机一段进口半水煤气温度可由39℃降低至20℃,提高高压机的干气吸气量,进而提高了氨产量。

2工艺流程

半脱系统送来的半水煤气温度为38~55℃,由底部进入洗涤冷却塔,自下而上与塔上部喷淋下来且经小型氨冷器冷却后、温度约10℃的工业水(或循环水)在塔内的多层旋流板里逆向接触,半水煤气得到洗涤、冷却后,温度降至20℃左右,从洗涤冷却塔顶部出来送后工序。

从合成氨装置大型氨冷器进口液氨的旁路管线来的液氨[温度约25℃、压力约1.15 MPa(表压)],经液氨气动调节阀组调节减压后,由下侧进入小型氨冷器壳程,与管程内的工业水交换热量,吸收工业水放出的热量后液氨被蒸发为气氨,从小型氨冷器上侧排出,经气氨气动调节阀组调节将压力控制在0.35 MPa(表压)送往合成大型氨冷器气氨排冰机总管。

3工艺操作指标

小型氨冷器液氨液位:10%~30%;

小型氨冷器出口水温度:8~12℃;

小型氨冷器压力:0.35~0.40 MPa;

洗涤冷却塔排出水pH:7左右。

4工艺计算

工艺计算条件:按最高半水煤气温度50℃、最高工业水温度30℃计。

(1)开3台高压机负荷时,半水煤气量约为28 500 m3/h(标态),半水煤气温度由50℃降至20℃,CP=29.68 kJ/(kmol·℃),则半水煤气量所需带的热量为1 132 875 kJ/h。

(2)工业水温度由30℃降至10℃,工业水的密度为ρ水=1 000 kg/m3,工业水比热为C水= 4.187 kJ/(kg·℃);冷量损失按10%计,则所需的冷却工业水量为15 m3/h;冷却工业水需要的冷量为1 256 100 kJ/h。

(3)液氨温度为25℃、压力为1.15 MPa(表压),查氨T-S图得饱和液氨焓值575.575 kJ/kg;气氨温度为5℃、压力为0.35 MPa(表压),查氨T-S图得饱和液氨焓值1 686.4kJ/kg;按冷量损失为10%计,则需要的液氨为1 244 kg/h。

5改造效果

目前,合成氨装置开3台高压机满负荷运行,在冬、春季节平均产量为8.1 t/h,夏、秋季节平均产量为7.6 t/h,全年平均产量为7.9 t/h。经改造后,夏、秋高温季节高压机一段进口半水煤气温度可由39℃降低至20℃,有利于设备的安全运行和提高高压机的吸气量,每小时产氨量可提高约6.4%,全年增加经济效益约310万元。

(广西鹿寨化肥有限责任公司广西鹿寨545600陶德波秦俊勇)