生产系统能量优化工程技术及运行总结

2015-05-24纪云功

纪云功

(安徽三星化工有限责任公司安徽涡阳233600)

生产系统能量优化工程技术及运行总结

纪云功

(安徽三星化工有限责任公司安徽涡阳233600)

1 项目由来

安徽三星化工有限责任公司(以下简称三星化工公司)经过多年的发展,现已成长为一家综合性的化工企业,产品有尿素、甲醇、复合肥等,年产值可达10亿元以上。近几年,三星化工公司虽经过多次技术改造,但随着行业技术的不断升级,生产系统中仍有部分工艺设备存在能耗偏高、产能偏小的问题,凸显了现有装置与先进技术的差距。通过分析研究,利用行业“十二五”期间推广的先进技术以及国家财政的支持,对氨合成系统部分工段进行改造,可实现增产、节能降耗。项目实施后,经过验收,达到行业先进水平,并受到行业协会的好评。

2 主要改造内容

项目批准主要改造内容有:①Φ 1 500 mm氨合成系统取代原Φ 800 mm氨合成系统;②带热回收装置的甲醇塔代替联醇生产中的直冷式甲醇塔;③蒸发式冷凝器代替冷冻系统的冷却器;④采用溴化锂吸收制冷技术回收尿素低位热能。

3 各子项改造方案及运行效果

3.1 氨合成系统

三星化工公司改造前有Φ 1 200 mm和Φ 800 mm氨合成系统各1套,具备氨醇230 kt/a、尿素300 kt/a、甲醇100 kt/a的生产能力。随着系统不断改造,生产负荷逐渐增大,氨合成系统生产能力明显偏小,当合成氨产量提高时,2套氨合成系统压力在32.0 MPa,循环气中φ(CH4)只能控制在10%~12%,合成放空气量大,吨氨煤耗高、电耗高,系统压力高,既不节能,又存在不安全因素。

氨合成塔内件是氨合成系统的关键设备,直接关系到氨合成压力、系统阻力、吨氨原料气消耗、氨转化率及系统冷量消耗。此次技改将Φ 800 mm氨合成系统改造为1套Φ 1 500 mm氨合成系统,选用南京国昌公司GC型轴径向(二轴二径)、催化剂全自卸结构Φ 1 500 mm氨合成塔内件。此内件技术先进、成熟可靠、阻力小、结构简单、操作性能稳定、催化剂装填量多、生产弹性大,能满足三星化工公司产能不断扩大的需要。

装置投入运行后,氨合成系统运行非常稳定,各项指标都明显优于原来的2套氨合成系统,达到了预期的目的。系统压力从32.0 MPa降至24.0 MPa,下降了8.0 MPa;压缩机终端出口压力低,循环机进出口压差小;吨氨电耗比原来降低约80 kW·h,全年节电总量约为1.6×107kW·h,折标煤为6 400 t;循环气中φ(CH4+Ar)控制在23%~25%,弛放气量明显减少,氨净值也明显提高。

Φ 1 500 mm氨合成系统主要设备有氨合成塔、热交换器、分离器、水冷器及相应的工艺管线、阀门管件等(表1)。

表1 Φ 1 500 mm氨合成系统主要新增设备

3.2 低压联醇

一般的甲醇生产工艺(这里指联醇工艺)的操作压力是12.0 MPa或32.0 MPa。三星化工公司为实现节能降耗,在本次系统改造中选择采用了5.0 MPa低压联醇装置。操作压力低,可以大幅降低压缩功耗,增加压缩机生产能力,提高总氨产量,实现增产增效。

三星化工公司1#系统的甲醇生产能力为50 kt/a,共有5台直冷式甲醇塔,甲醇出塔气中的反应热量全部靠循环水冷却散热,不仅热量被损失掉了,且循环水的温度还需用风机进行降温,能量未能得到综合利用。

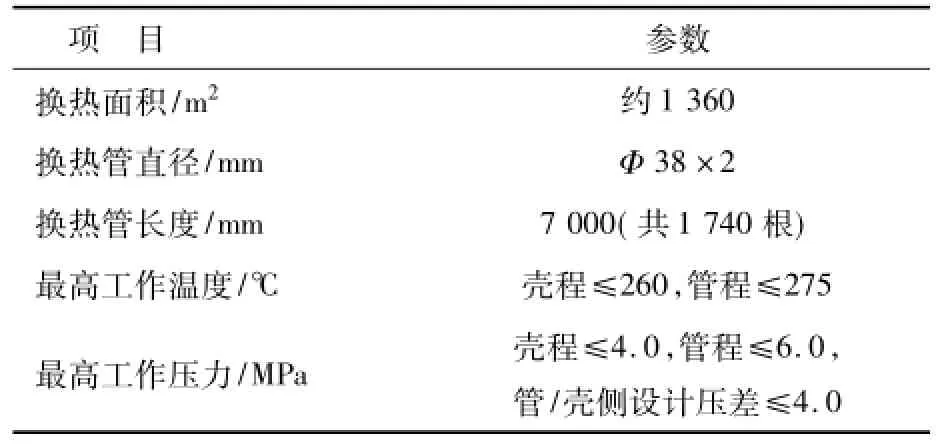

此改造项目采用带热回收装置的甲醇塔对现有甲醇塔进行改造,改造后可以对出塔气(230~260℃)的热量进行回收,甲醇合成塔选用南京昊安科技工程有限公司设计开发的NJP-I型列管式低压甲醇反应器。其管内装催化剂,管间用脱盐水换热,通过汽包副产2.5 MPa中压蒸汽,减压至1.25 MPa后送往蒸汽管网。合成塔采用浮头式结构,下设波纹膨胀节来补偿合成塔外筒的膨胀,内筒的膨胀则由出口管道补偿。采用新工艺后,吨甲醇可副产蒸汽0.8 t(1.25 MPa,400℃),年副产蒸汽40 000 t,折标煤5 592.8 t。列管式低压甲醇反应器相关参数见表2。

表2 列管式低压甲醇反应器相关参数

低压联醇装置控制系统采用浙大中控的DCS控制系统,全部通过微机进行操作,操作方便,运行稳定,工艺指标控制平稳。投运以来,各电器设施、仪表、仪器操作符合规定;各泵运转正常,无异常;各项指标符合要求,达到了预期的目的,对优化操作控制和稳定合成氨装置生产起到巨大作用。Φ 2 400 mm低压联醇装置新增设备见表3。

表3 Φ 2 400 mm低压联醇装置新增设备

3.3 蒸发式冷凝器

常用的冷凝器按其冷却介质和冷却方式一般可分为:水冷式(又分为壳管式、套管式、沉浸式等)、空气冷却式(或称风冷式)及蒸发式(制冷剂在管内冷凝,管外同时受到水及空气的冷却)。

空气冷却式冷凝器冷却效果较差、冷凝温度较高,主要用于缺乏冷却水水源场所的分散式及小型制冷系统。大、中型制冷系统,以往大多采用水冷式、立式或卧式、壳管式冷凝器,并且为了减少冷却水消耗量,大多使用循环水,需建有冷却水塔或凉水池,占地面积大,循环水泵和冷却水塔风机耗功也较大。

蒸发式冷凝器冷却效果好,且具有节水、节电和结构紧凑、占地面积小等优点,蒸发式冷凝器的循环水流量仅为水冷式冷凝器的10%,水泵的能耗明显降低。由于蒸发式冷凝器冷却效果大大优于水冷式和风冷式冷凝器,故可使冷媒在冷凝器中的冷凝温度降低3~5℃;由于冷凝温度降低,使压缩机出口压力下降,压缩机的输入功率亦相应下降。

三星化工公司冷冻系统改造前采用壳管式冷凝器,本项目将现有壳管式冷凝器改成蒸发式冷凝器。冰机出口压力在1.6 MPa,冷凝器出液温度为36~38℃。

根据运行经验和理论计算,冷凝温度每降低1℃,压缩机功率下降3%,再加上蒸发式冷凝器循环水量小而带来的节电功能,故采用蒸发式冷凝器后,整个冷冻系统较水冷式冷凝器冰机系统节电约15%,较风冷式冷凝器冷冻系统节电约30%。原冰机系统有功功率为2 640 kW,年耗电1.9×107kW·h;项目实施后,系统耗电降低15%,折标煤350.4 t。

3.4 溴化锂制冷

溴化锂吸收式制冷机以热能为动力,充分利用低势热能以大幅降低能耗,比利用电能为动力的压缩机制冷机明显节约电能;机组除功率较小的屏蔽泵外,无其他运动部件,噪音低,仅为75~80 dB;制冷量调节范围广,可在20%~100%的负荷内进行冷量的无级调节,并且随着负荷的变化调节溶液的循环量,具有良好的调节特性。

冷冻系统新增设备见表4。三星化工公司现有3套氢氮压缩机装置(MH92压缩机、H12压缩机和6M32压缩机),通气量分别为:29 000 m3/h (标态,下同),27 000 m3/h和75 500 m3/h,配套Φ 1 800 mm×6 625 mm,Φ 1 600 mm×6 625 mm和Φ 2 600 mm×7 084 mm煤气换热器。2套尿素装置每小时可产尿素45 t,在一吸冷却器产生热水320 m3/h。根据现有生产实际情况,匹配2台8.4×106kJ/h溴化锂制冷机组,每台机组制取7~12℃冷水400 m3/h、回收尿素一吸冷却器热水310 m3/h。利用尿素热水的低位热能,通过溴化锂制冷机组(发生器、蒸发器、冷凝器、吸收器)制备低温冷水,利用这部分冷水降低半水煤气温度,提高压缩机打气量,增加合成氨产量,降低电耗,年可节约标煤13 524.6 t。

表4 冷冻系统新增设备

4 结语

三星化工公司生产装置能量优化工程是“十二五”期间一项重点工程,也是重要系统的节能工程,通过2年多实施,顺利投运;工程主要技术依托单位有安徽省化工设计院、洛阳隆华制冷设备公司、南京国昌公司等。通过对氨合成、低压醇、蒸发冷、溴化锂制冷几个主要系统的改造,年可节煤近30 kt,节能效果显著。

2015-09-23)