汽车涂装线余热回收系统及其应用

2015-05-22李海超王云飞华云李志勇陈少永

李海超,王云飞,华云*,李志勇,陈少永

(长城汽车股份有限公司技术中心,河北省汽车工程技术研究中心,河北 保定 071000)

如何合理利用有限资源,回收有价资源进行二次利用,已成为各大汽车厂的立项重点。随着环境保护的深度推行,针对涂装废物排放的要求也越来越严格。在整车制造系统中,降低涂装能耗已成为成本管控的重要课题。新工厂在建设初期就需考虑涂装废气的再利用,而老工厂的改造重点之一也是有价资源的二次利用。本文探讨了汽车涂装生产线中烘干室的排放废气余热回收系统的应用,与同行分享。

1 烘干室废气排放余热回收利用的可行性

涂装车间前处理工艺中的脱脂和磷化槽液均需高温,加热方式主要都靠蒸汽加热。加热不仅消耗能源,而且对当地环境也有一定程度的破坏,因此需减少蒸汽等热源的使用量。涂装车间的烤房中废气排放温度很高,经现场测量,排烟温度一般为180 ~ 220 °C,均远高于前处理槽液所需温度(一般最高55 °C),因此回收废气热量到前处理槽液加热中是可行的。其原理是使用热交换器,以高温废气加热介质,回收烟气中的热量,同时将此热量与前处理槽液换热,使前处理槽液温度升高以减少蒸汽消耗量,降低生产成本。

2 余热回收利用改造方案

整个系统基本包括气水换热系统、热水循环系统、补水系统、水液换热系统及相应的配套装置,设备形式根据各整车厂烤房废气的处理方式做相应的调整,但主要构成不变,如图1 所示。

2.1 余热回收流程

首先将废气的温度通过热交换器应用到脱脂槽和预脱脂槽,然后将剩余热量应用到磷化槽,磷化槽在保温阶段需要开启蒸汽换热器加热以维持温度,具体流程见图2。

2.2 余热回收技术方案

2.2.1 余热回收系统温度设置

为保证最大化回收余热,前处理各槽液温度设计要求见表1。

图1 余热回收系统示意图Figure 1 Schematic diagram for waste heat recovery system

图2 余热回收系统流程图Figure 2 Process flow of waste heat recovery system

表1 前处理各槽温度设计Table 1 Designed temperatures for pretreatment tanks

2.2.2 设备设计要求

由于各工厂的设备状态及形式不同,余热回收设备的形式及要求均有差别,但主体思路改变不大。根据现场的设备及运行情况,确定相应的、满足使用的系统改造方案。

主要是加装气水换热和水循环系统中两处管路和板式换热器,具体如下:

(1) 气水换热系统:经裂解后的废气排放温度在180 °C 以上,排放前通过气水换热装置加热装置内毛细水管中的循环水以达到设定温度(80 ~ 85 °C),此处需增加换热器。

(2) 水循环系统:将已加热到预定温度的水通过管道输送至板式换热器用来加热药剂槽槽液到工艺温度,设置此换热器是为保证余热回收循环水和原有的蒸汽加热系统能同时加热槽液。

对水循环要求如下:

(1) 水泵应保证水流量≥65 t/h,扬程按满足现场使用需求选取。

(2) 水管选择镀锌管。管路内水流速≤2 m/s,耐压能力应满足使用需求;管路外用优质岩棉保温(保温层厚度50 mm)。

(3) 保温层外部,在室内和车间外都用镀锌板咬口密封。

2.2.3 传热介质的选择

传统的工业水将导致循环管道及气水换热器内壁大量结垢,后期会造成热转化效率降低、管道堵塞等问题,为避免出现槽液局部温度过高造成药剂失效以及换热管路堵塞,在水质的选用上,使用二级纯水作为烟气与槽液间的热传递介质(后称介质水)。

2.2.4 余热回收系统的设置

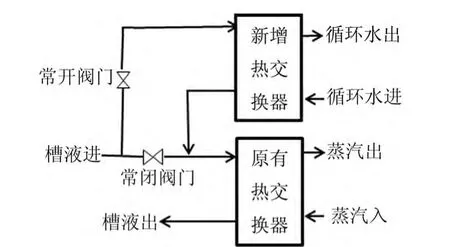

将余热回收系统与原加热系统串联,用余热回收系统初步加热槽液,通过控制介质水的流量调控温度;原加热系统通过控制板式换热器的蒸汽流量来实现对温度的精确调控。串联原理见图3。

用串联的形式将余热回收系统接入到原有加热循环系统的主要原因如下:

(1) 涂装生产线一般并不是24 h 生产,两班生产制居多。开线时,槽液从冷态到工艺温度所需热量最大,但此时烘干室也刚处于升温状态,废气排放的温度不能使循环水在短时间内加热槽液,因此需借助蒸汽同时加热槽液。

(2) 串联可使管路布置简单,无需增加太多循环管路。

(3) 当烘干室生产异常造成循环水温度不满足要求时,可用蒸汽补充,不影响正常生产。

2.3 注意事项

(1) 保温层外壁温度不得高于环境温度15 °C,夏季最高不得超过50 °C。

(2) 维持循环水温度为60 ~ 82 °C。低于60 °C 时,循环水不与槽液进行热交换,即新增板式换热器被自动短路(也可手动操作);当超过85 °C 时,将自动调整通过余热回收装置与RTO(Regenerative Thermal Oxidizer,蓄热式热力焚烧系统)原排烟管路的烟量比例,直至全部通过RTO 原排烟管路排出(也可手动调整)。在实现自动转换功能时,还需与槽液温度进行互锁,当槽液温度低于设定最小值时自动开启原有蒸汽加热系统以快速升温。而余热回收系统基本上用于保持槽液恒温。

(3) 循环管道中纯水在持续加热过程中会产生气体,因此需考虑气体的排放,否则影响系统运行的稳定性。

2.4 设计亮点

为便于员工观察循环水质状态,在密闭的水循环管道中增加了可视窗口(通过旁通实现),可方便快捷地观察水质变化,确认板式换热器是否泄露及是否需要更换循环水,如图4。

图3 余热回收系统与原加热系统串联示意图Figure 3 Schematic diagram for series connection of waste heat recovery system and original heating system

图4 方便观察的可视窗口Figure 4 Visual window for convenient observation

2.5 运行效果

历时20 天对一年产20 万辆轿车的涂装生产线进行了余热回收系统改造,重点对脱脂槽及磷化槽进行改造补温,涉及两处管路、板式换热器的加装和循环水泵的更换。经过半年的正式使用,脱脂槽液除每天开线时由冷态升温需开启蒸汽外,其余保温时间全靠余热回收系统输送的热水来满足工艺要求。经理论计算,每小时可节约蒸汽约0.8 t,折合人民币123 元/h,按每天生产时间16 h 计算,每月节约成本大概5 万元(参照蒸汽价格55 元/GJ,每吨蒸汽热量约为2.8 GJ 计算)。

3 结语

(1) 使用余热回收系统降低了烤房废气裂解后的排烟温度,在保护环境的同时也降低了蒸汽的使用量,节约了成本。

(2) 涂装车间属于耗能大户,合理回收有价资源将减少能源消耗,降低运行成本,为当地环境保护做出贡献。

(3) 在设计新的涂装生产线时,要探讨废气、废渣、废水和余热等的回收利用,根据实际线体排布、空间位置等确定具体的能源再利用方案,避免后期再改造。