薄膜前处理技术在汽车涂装中的应用

2015-05-22向丽琴邢汶平吴吉霞

向丽琴*,邢汶平,吴吉霞

(江淮汽车股份有限公司技术中心,安徽 合肥 230601)

目前,汽车行业与阴极电泳涂装配套使用最为广泛、性能最稳定的前处理技术是锌锰镍三元系磷化处理,锌锰镍三元系磷化处理由于含锌、镍等有害重金属离子以及大量的磷、亚硝酸,耗能大,废渣多,受到国家环保节能政策方面的巨大压力。而以锆盐和硅烷材料为主要成分的薄膜前处理技术是替代磷化技术的研究最深入的环保新技术,其具有处理时间短,节省材料,能耗低,化成渣少,不含磷、镍、亚硝酸等有害物质,工艺管理简单等优点,逐渐得到重视和广泛研究。由于汽车车身较高的耐蚀性要求及外观要求,因此薄膜前处理技术仅在部分汽车车身涂装线上获得应用,例如在耐蚀性要求和外观要求稍低的车厢车架涂装线,薄膜前处理技术正得到广泛的应用。

本文通过对车厢和车架使用的冷轧钢板和热轧钢板分别采用不同厂家的薄膜前处理工艺和传统磷化工艺处理后,配套阴极电泳进行各项性能试验,研究薄膜前处理技术在车厢车架涂装线应用的可行性。

1 薄膜前处理工艺介绍

1.1 薄膜前处理反应机理

薄膜前处理技术分为锆盐薄膜前处理技术和硅烷技术,目前的主流趋势是二者相结合的氧化锆/硅烷复合的无磷前处理技术。

金属表面锆盐薄膜前处理技术与磷化机理类似,主要是利用氟锆酸对脱脂后洁净金属表面的腐蚀,使局部pH 上升而沉积析出氧化锆陶瓷膜层,其反应过程[1]如下:

有机硅烷种类繁多,是一种反应性的药剂,由于在成分中加入了特殊的成膜助剂,它可以在钢铁、镀锌板和铝表面形成类似磷化膜的转化膜。成膜物质包括ZrO2、Zr(OH)4、TiO2、Ti(OH)4、SiO2等成分,是无定型氧化物的混合物,能在基材表面形成具有三维网状结构的混合涂层。

金属表面硅烷处理的反应机理如下:硅烷组分水解后以硅醇的形式存在于溶液中,它与金属表面水解的金属氧化层发生氢键结合,脱水后形成牢固的共价键结合,再通过硅烷间的脱水缩合,形成三维网状的硅烷膜结构。

锆系和硅烷复合的前处理材料即是两者在金属表面协同成膜,它可以增强涂装后有机涂层的附着力和耐蚀性能。

1.2 薄膜前处理工艺流程

车厢车架线的传统磷化工艺流程一般为:脱脂→水洗1→水洗2→表调→磷化→水洗3→纯水洗→电泳。与传统磷化工艺比较,薄膜前处理工艺没有表调和磷化,工艺流程一般为:脱脂→水洗→纯水洗→薄膜前处理→水洗→纯水洗→电泳。由于薄膜前处理工艺处理后的皮膜很薄,抗污染能力较弱,板材表面的其他污物、油脂对薄膜处理效果的影响要比磷化严重,因此在脱脂前增加了一道热水洗工序,并且脱脂采用喷淋和浸渍结合,以充分去除板材表面油脂,同时在薄膜前处理之前增加一道纯水洗工序。

薄膜前处理工艺生产控制较传统磷化工艺简单,主要控制pH、活化点、电导率以及反应时间。薄膜前处理在冷轧钢板上形成的薄膜外观呈蓝紫色,皮膜厚度为10 ~ 100 nm,为磷化膜厚的1%。用扫描电镜(SEM)观察金属表面转化膜层,发现膜层表面平整致密,但是很难看清薄膜的颗粒排布状态,可用原子力显微镜(AFM)观察薄膜的微观结构[1]。

2 薄膜前处理在冷轧钢板和热轧钢板上的应用研究

一般车厢板材主要由两部分组成:薄板部分采用冷轧钢板,厚板部分多为热轧钢板;车架则主要由热轧钢板组成。冷轧钢板表面光滑漂亮,而热轧钢板在热轧条件下钢材表面被氧化,易形成一层黑灰暗淡的氧化皮。为更好地研究薄膜前处理技术对车厢及车架的适用性,本文分别对冷轧钢板和热轧钢板进行性能研究。

应用于车厢和车架线的电泳漆一般有2 种:对于电泳后喷面漆的车厢和车架,通常采用普通型阴极电泳漆,其主体树脂为环氧,具有优良的防腐性能;对于电泳后不喷涂面漆的车架线、车厢底板和车厢线,一般采用耐候型的阴极电泳漆,使直接暴露在外界环境中经受紫外线照射的工件具备一定的耐候性,耐候型阴极电泳漆的主体树脂是丙烯酸环氧树脂,其防腐性低于普通型阴极电泳漆。

为了更好地研究薄膜前处理技术和电泳的配套性,分别对两种阴极电泳漆配套薄膜前处理材料进行研究。

2.1 针对冷轧钢板的试验

2.1.1 与普通型阴极电泳漆的配套

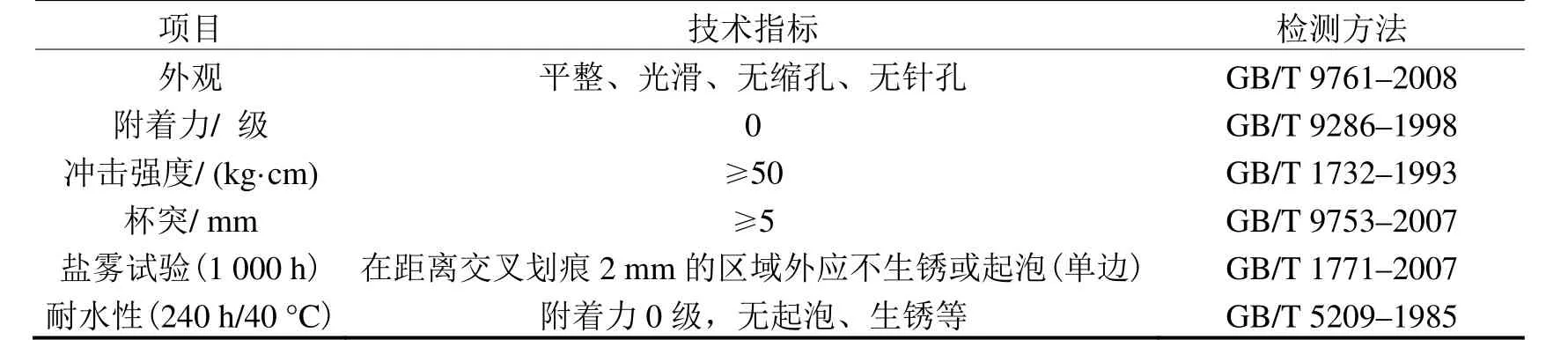

选用了4 种不同型号的薄膜前处理材料,1#为锆系材料,2#、3#、4#为锆系和硅烷复合材料,分别按其推荐的处理工艺对冷轧钢板进行薄膜前处理,采用某型号的普通型阴极电泳漆配套后,进行相关性能测试,对比薄膜前处理材料与传统磷化材料的性能差异。性能测试各项技术指标见表1,试验结果见表2(电泳膜厚均在20 ~22 μm 之间)。不同薄膜前处理工艺附着力、冲击强度和杯突试验测试照片分别见图1a、1b 和1c。

从表2 中可见,针对冷轧钢板薄膜前处理材料配套普通阴极电泳漆,机械性能(如附着力、抗冲击强度和杯突)测试结果均与传统磷化结果相当,甚至优于传统磷化。针对冷轧钢板薄膜前处理材料配套普通阴极电泳漆的耐中性盐雾性能差于传统磷化,其中1#和3#薄膜前处理材料在尚未达到设定的1 000 h 盐雾试验就出现明显的锈蚀,试验终止;而2#和4#薄膜前处理材料的1 000 h 盐雾试验结果(单边超出设定指标)与传统磷化结果接近。

表1 冷轧钢板表面涂膜技术指标和测试方法Table 1 Technical indexes and test methods for the coating on surface of cold-rolled steel plate

表2 不同前处理的冷轧钢板与普通阴极电泳漆配套后性能测试结果Table 2 Test results of performance of cold-rolled steel plate after different pretreatments and coating with common cathodic electrophoretic paint

图1 各试样在测试附着力、冲击强度和杯突试验时的照片Figure 1 Photos of various samples in adhesion strength, impact strength, and cupping tests

1#和3#薄膜前处理的盐雾试验结果较差,可能的原因是不同前处理的配方差异较大,形成的转化膜致密性、官能团存在差异,故耐蚀性存在差异,同时前处理与电泳的配套也影响着耐蚀性。

2#和4#薄膜前处理的盐雾试验结果较好,因致密的纳米陶瓷硅烷复合转化膜中的Si─OH、Me─OH 等多种官能团与电泳漆膜中的O─H 键、封闭的异氰酸酯RONHCO─通过加热烘烤发生交联反应,形成稳定的共价键,交联密度高,故耐蚀性良好。

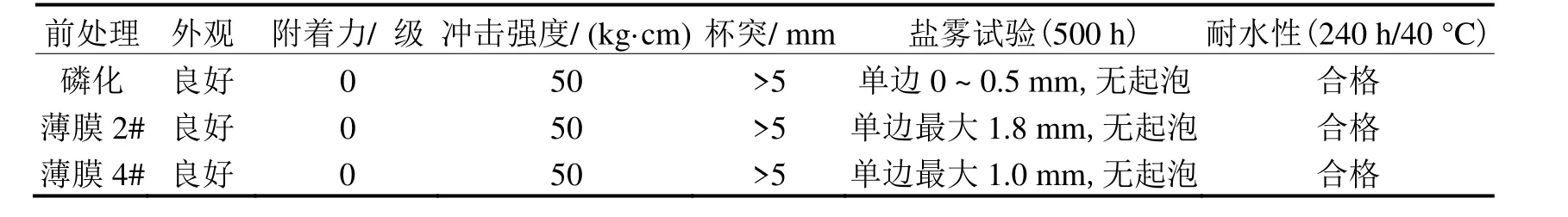

2.1.2 与耐候型阴极电泳漆的配套

选用2#和4#薄膜前处理材料分别按其推荐的处理工艺对冷轧钢板进行薄膜前处理,采用某型号的耐候型阴极电泳漆配套后进行相关性能测试,对比薄膜前处理材料与传统磷化材料的性能差异。性能测试各项技术指标与表1 一致,只是盐雾试验时间为500 h,试验结果见表3(电泳膜厚均在20 ~ 22 μm 之间)。

表3 冷轧钢板经不同前处理与耐候型阴极电泳漆配套后的性能测试结果Table 3 Performance test results of cold-rolled steel plate after different pretreatments and coating with weather-resistant cathodic electrophoretic paint

从表3 可见,针对冷轧钢板薄膜前处理材料配套耐候型阴极电泳漆,机械性能(如附着力、抗冲击强度、杯突)测试结果均与传统磷化结果相当。至于耐盐雾性能,薄膜前处理略低于磷化处理,但仍满足指标要求。4#前处理的耐盐雾试验结果略优于2#前处理的耐盐雾试验结果。

2.2 针对热轧钢板的试验测试项目及结果

因车厢车架线涂装处理的板材包括一定比例的热轧钢板,热轧钢板均存在一定厚度的氧化皮,在进行磷化处理前,一般会设置去除氧化皮工序,如采用抛丸工序、喷砂工序或酸洗工序。

针对热轧钢板存在的氧化皮,采取不同的处理工艺,选用冷轧钢板实验效果最好的4#薄膜前处理配套耐候型阴极电泳,进行500 h 耐中性盐雾性能测试,试验结果如表4 所示。

表4 热轧钢板不同处理工艺对盐雾试验的影响Table 4 Effect of different pretreatments for hot-rolled steel plate on its salt spray test result

从表4 结果比较中可知:

(1) 仅针对薄膜前处理工艺讨论,比较编号1、4、7 的扩蚀宽度可知,对于耐蚀性:酸洗除氧化皮工艺 >喷砂除氧化皮工艺 > 不除氧化皮工艺。

(2) 仅针对喷砂工艺讨论,比较编号1 和2 工艺可知,喷砂后进行磷化处理和薄膜前处理,均存在点锈。这是由于喷砂后的表面不均匀,存在尖端效应,导致尖端电泳漆膜薄,因而出现锈点。喷砂后的薄膜前处理工艺和磷化工艺的扩蚀宽度均较小,耐蚀性能基本相当。

(3) 仅对酸洗工艺讨论:比较编号6、7 的扩蚀宽度可知,酸洗后进行磷化处理略好于酸洗后进行薄膜前处理。由于酸洗工艺表面质量较好,因此在此实验中性能表现较好。

(4) 对不除氧化皮工艺,比较工艺3、4、5 的扩蚀宽度可知,薄膜前处理工艺漆膜性能要好于进行磷化处理工艺,而磷化处理工艺要好于仅进行脱脂处理工艺。原因可能是由于热轧钢板表面形成的氧化膜是多孔多缺陷的,并分布在整个表面上,热轧钢板的腐蚀是通过表面氧化膜的缺陷发生的[2],而致密的氧化锆纳米陶瓷膜层及有机三维网状结构填充了疏松的氧化皮孔隙缺陷,形成了相对致密的皮膜,封闭了活性部位,故薄膜前处理工艺耐蚀性能较好。

3 薄膜前处理技术在车厢车架涂装线应用的可行性分析

(1) 薄膜前处理工艺可满足冷轧钢板和热轧钢板的共线处理,实现与耐候型阴极电泳漆的配套,耐蚀性能较好,耐中性盐雾试验可达到500 h,满足车厢车架线的质量要求。

(2) 针对热轧钢板的氧化皮膜,选用薄膜前处理材料,在不去除氧化皮时也能获得较好的耐蚀性能,可免去喷砂、抛丸等机械处理或酸洗化学处理去除氧化皮工序。

(3) 薄膜前处理的皮膜较薄,电阻非常小,易导致电泳漆泳透力下降,其配套耐候型阴极电泳漆的泳透力通过四面盒法测得为25%左右,可通过增加辅助阳极装置,实现工件内外表面电泳漆膜均一化。

(4) 薄膜前处理后,电泳漆在湿膜状态时其附着力较差,而烘干后附着力良好,需尽量减小工件与输送系统的接触面,并在后续工序增加人工补漆工序,解决工件与输送系统接触面的防腐问题。

(5) 薄膜前处理对工件带液污染的控制要求较高,需监测脱脂后水洗电导率,一般电导率应≤200 μS/cm,可通过设置纯水管路不断补充新鲜纯水来实现工艺控制。

(6) 薄膜前处理材料一般含氟,槽液pH 较低,一般在3 ~ 5 之间,对相关设备的腐蚀性强。从处理前的纯水洗到处理后的纯水洗的所有槽体、管路、加料泵和循环泵采用不锈钢材质或特氟龙、PVC 内衬,可以满足设备使用年限要求。

(7) 薄膜前处理技术处理冷轧钢板时腐蚀的铁离子会产生微量沉渣,可采用袋式过滤器以充分去除微量渣,防止对槽液产生影响。因渣较少,除渣、过滤系统可不常开,不需要设置如磷化槽槽底的锥形斗[3]。

4 结语

对于车厢车架线涂装用冷轧钢板,薄膜前处理工艺配套阴极电泳的各项性能,包括机械性能及耐水性能,都与传统磷化相当,耐蚀性(如耐中性盐雾试验)的测试结果略低于传统磷化,但仍满足车厢线的技术要求。对于车厢车架线涂装的热轧钢板,选择不去除氧化皮的工艺,采用薄膜前处理技术能够满足阴极电泳配套的技术要求。

[1] 吴吉霞, 邢汶平, 向丽琴.薄膜前处理技术的应用研究[J].现代涂料与涂装, 2013, 16 (10): 52-56.

[2] 何爱花, 孟洁, 王佳, 等.表面氧化膜对B510L 热轧钢板腐蚀行为的影响[J].中国腐蚀与防护学报, 2008, 28 (4): 197-200.

[3] 吴睿, 李旭.锆系薄膜前处理工艺在汽车涂装中的应用[J].汽车工艺与材料, 2010 (11): 8-11.