BCM催化剂催化乙烯-丙烯共聚行为的研究

2015-05-14张玉阳于鲁强杜亚锋

张玉阳,于鲁强,谭 宁,杜亚锋

(中国石化 北京化工研究院,北京 100013)

近年来,对气相非均相催化烯烃聚合的研究多集中于对催化剂活性中心的结构、聚合动力学机理、聚合物链增长过程中的结晶化以及初期聚合物的形态形成等方面[1],而对乙烯-丙烯气相共聚中的聚合行为(如竟聚率等)的研究很少。乙烯、丙烯竞聚率的计算通常采用2种方法:Fineman-Ross(F-R)方程法[2-4];13C NMR谱图测定法[5-8]。F-R方程法的缺点是需要做多组实验才能计算某一条件下的竞聚率;而13C NMR谱图测定法的缺点是无法对抗冲共聚聚丙烯的竞聚率进行准确描述。

本工作采用BCM 催化剂催化乙烯-丙烯气相共聚,研究了不同外给电子体及反应条件对共聚反应速率的影响,提出了一种快速简便的方法判断不同催化体系中乙烯、丙烯聚合速率的差异,并引入半衰期的概念评价共聚反应的衰减情况。

1 实验部分

1.1 原料

BCM催化剂:中国石化北京化工研究院;丙烯、乙烯:聚合级,中国石化北京燕山石油化工有限公司;氮气、正己烷(AR):高纯,中国石化催化剂有限公司北京奥达分公司;氢气:纯度大于99.999%,北京南亚气体制品有限公司;三乙基铝:化学纯,Arbemarle公司;甲基环己基二甲氧基硅烷(C-donor)、二环戊基二甲氧基硅烷(D-donor)、二异丙基二甲氧基硅烷(P-donor)、二异丁基二甲氧基硅烷(B-donor)、四乙氧基硅烷(T-donor):化学纯,临邑县鲁晶化工有限公司。

1.2 实验装置

丙烯液相本体聚合在带有搅拌的3.3 L不锈钢自动控温高压反应釜中进行,乙烯-丙烯气相共聚装置见图1。

图1 乙烯-丙烯气相共聚装置Fig.1 Experimental installation for the gas-phase copolymerization of ethylene-propylene.

聚合前反应釜经真空抽排,再用气相丙烯排釜多次,在氮气保护下向加料器中依次加入10 mL正己烷、适量三乙基铝和外给电子体及BCM催化剂,预混合2 min,然后向反应釜中加入一定量的氢气和液态丙烯,在10 min内升至反应温度,反应30 min后(均聚完成),停止搅拌,放空反应釜内剩余气体,真空抽排,并通入少量事先配好的一定比例的乙烯-丙烯混合气置换2次,再持续通入乙烯-丙烯混合气,通过减压阀控制反应釜内压力恒定,开启搅拌,设定共聚反应温度,并通过监测记录配气罐压力变化数据计算反应速率。反应一定时间后(共聚完成),降温、卸压、出料,将所得共聚物称重。

均聚条件为:反应时间30 min、反应温度70℃、n(Al)∶n(Ti)=300、n(Al)∶n(Si)=15、氢气0.6 MPa。实验过程中均聚条件保持不变,只改变共聚条件。在共聚反应过程中,从反应釜中采集气相试样进行色谱分析(Agilent公司7890型气相色谱仪),测量共聚阶段釜内乙烯与丙烯的比例。

2 结果与讨论

2.1 乙烯/丙烯竟聚率

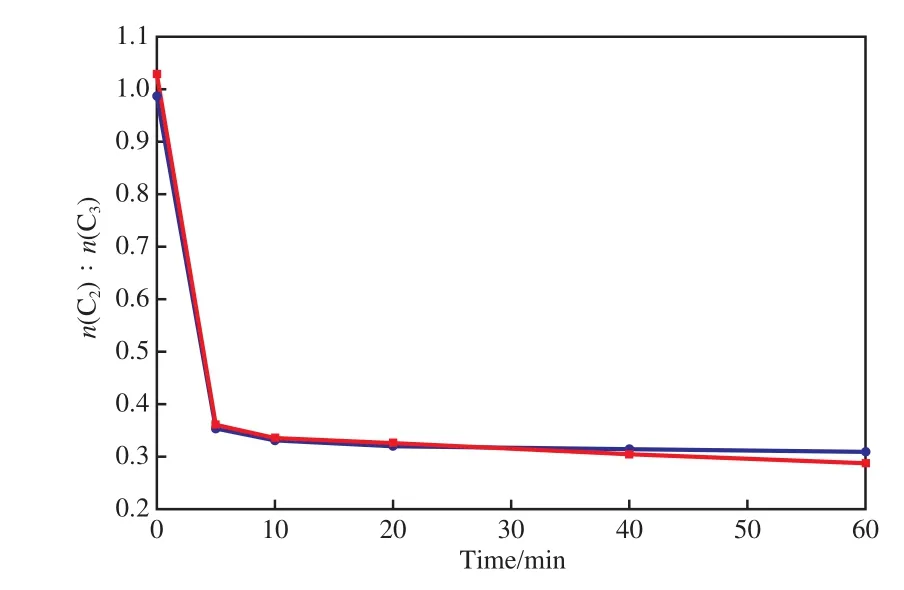

共聚阶段乙烯与丙烯的摩尔比(n(C2)∶n(C3))随时间的变化见图2。从图2可看出,共聚初始,n(C2)∶n(C3)迅速下降,反应5 min后,n(C2)∶n(C3)开始趋于稳定,由于初始5 min属于反应器温度未恒定的时间,因此可认为在共聚反应过程中,n(C2)∶n(C3)恒定。

根据竞聚率的定义[9],共聚物组成的微分方程见式(1):

式中,r1为乙烯竟聚率,r1=k11/k12,k11和k12分别表示乙烯活性链段与乙烯单体和丙烯单体反应的速率常数;r2为丙烯竟聚率,r2=k22/k21,k22和k21分别表示丙烯活性链段与丙烯单体和乙烯单体反应的速率常数;[M1]和[M2]分别表示乙烯和丙烯的单体浓度,mol/L。

图2 共聚阶段n(C2)∶n(C3)随时间的变化Fig.2 n(C2)∶n(C3)vs. time in the copolymerization.

本工作的配气罐中n(C2)∶n(C3)固定为1,即A0=1,则可将式(2)化简得到式(3)。

由式(3)可知,通过测定聚合稳定后反应釜内的n(C2)∶n(C3)即可快速比较不同反应条件下乙烯与丙烯竞聚率的相对关系,从而快速判断不同催化体系中乙烯和丙烯聚合速率的差异。

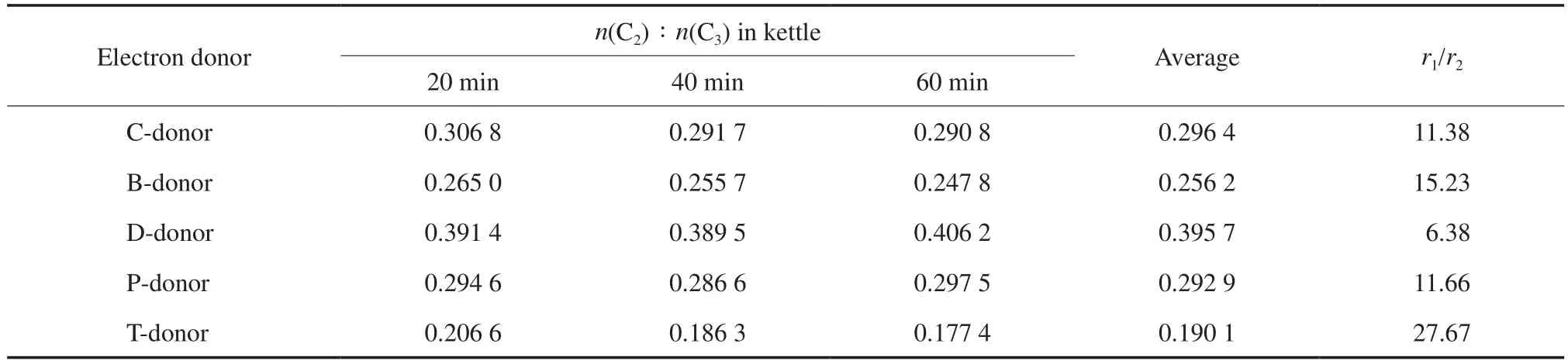

使用BCM催化剂催化乙烯-丙烯气相共聚时,不同外给电子体对r1/r2的影响见表1。从表1可看出,采用T-donor时,r1/r2最大,即乙烯和丙烯聚合速率的差异最大;外给电子体对r1/r2的影响从大到小的顺序为:T-donor>B-donor>P-donor>C-donor>D-donor。采用不同外给电子体得到的共聚聚丙烯的熔体流动速率(MFR,(10 min)/g)从大到小的顺序为:107.65(T-donor)>11.98(B-donor)>7.47(P-donor)>7.32(C-donor)>5.83(D-donor),其变化规律与r1/r2的变化规律一致,不同外给电子体对乙烯、丙烯竟聚率的影响与其对氢调敏感性的影响一致[10-11]。实验结果表明,采用T-donor得到的共聚聚丙烯等规度较低、MFR较大、聚合物分子间隙大,乙烯单体容易插入;而D-donor得到的共聚聚丙烯的等规度较高、MFR较小、聚合物分子间隙小、乙烯单体相对较难插入,说明扩散控制对竟聚率有较大影响。

表1 不同外给电子体对r1/r2的影响Table 1 Effects of different electron donors on r1/r2

采用C-donor时,反应温度对r1/r2的影响见表2,反应压力对r1/r2的影响见表3。从表2可看出,当反应温度为80 ℃时,r1/r2最小,但总体上在60~100 ℃的范围内,r1/r2变化幅度不大。从表3可看出,随反应压力的增大,r1/r2增大,即乙烯竟聚率增大。

2.2 乙烯-丙烯共聚反应的衰减速率

为了更准确地描述BCM催化剂催化乙烯-丙烯气相共聚行为,可引入半衰期描述共聚衰减情况。共聚反应速率(Rp)用每g催化剂每min生成的聚合物质量表示。共聚反应半衰期(t1/2)为共聚反应速率到达最高点的1/2所需时间(tm)与共聚反应速率到达最高点的时间(tH)之差,计算式见式(4)。

表2 反应温度对r1/r2的影响Table 2 Effects of reaction temperature on r1/r2 with C-donor

表3 反应压力对r1/r2的影响Table 3 Effects of reaction pressure on r1/r2 with C-donor

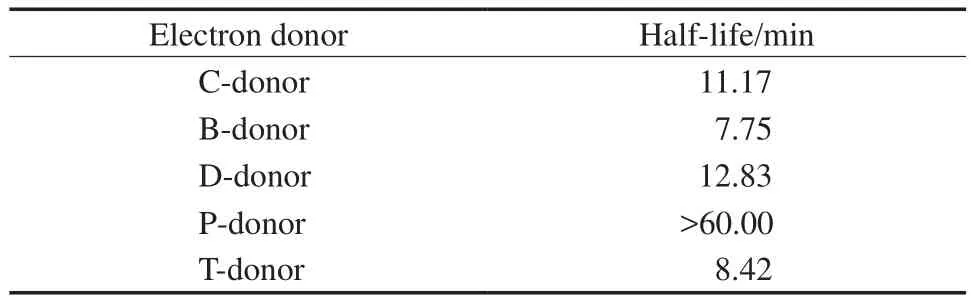

采用不同外给电子体时的共聚反应速率曲线见图3。从图3可看出,采用P-donor时,共聚反应速率很快,衰减速率则最慢;采用B-donor和T-donor时,共聚反应速率很快但衰减速率也极快;采用D-donor时,共聚反应速率最慢,衰减速率也较慢;采用C-donor时,共聚反应速率较快,衰减速率较慢。不同外给电子体的半衰期见表4。结合图3和表4可看出,采用不同外给电子体时,共聚反应衰减速率的大小顺序为:B-donor>T-donor>C-donor>D-donor>P-donor。

图3 采用不同外给电子体时的共聚反应速率曲线Fig.3 The copolymerization reaction rate curves with the different electron donors.

表4 不同外给电子体的半衰期Table 4 Half-life of the electron donors

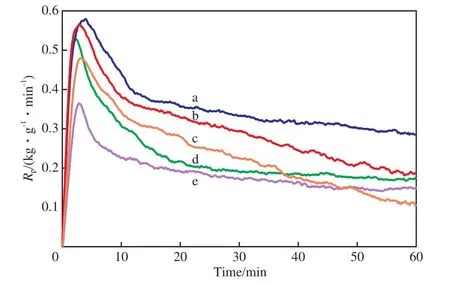

采用C-donor时共聚反应速率的曲线见图4,在不同反应温度下的半衰期见表5。结合图和表5可看出,采用C-Donor时,80 ℃时共聚反应速率最快,衰减速率也最慢,当反应温度低于或高于80℃时共聚反应速度较慢,衰减速率也较快,故使用C-donor时适宜的反应温度为80 ℃。

图4 采用C-donor时共聚反应速率的曲线Fig.4 The copolymerization reaction rate curves with C-donor.

表5 采用C-donor时在不同反应温度下的半衰期Table 5 Half-life of C-donor at different temperature

3 结论

1)通过测定聚合稳定后反应釜内的n(C2)∶n(C3)即可快速判断不同催化体系中乙烯、丙烯聚合速率的差异。BCM催化剂采用不同外给电子体催化乙烯-丙烯气相共聚时,外给电子体对r1/r2的影响从大到小的顺序为:T-donor>B-donor>P-donor>C-donor>D-donor。

2)C-donor在反应温度为80 ℃时r1/r2最小,但总体上在60~100 ℃的范围内,其r1/r2变化幅度不大;随反应压力的增大,其乙烯竟聚率增大。

3)通过分析衰减速率和半衰期发现,采用不同外给电子体时,共聚反应衰减速率的大小顺序为:B-donor>T-donor>C-donor>D-donor>P-donor。采用C-donor时,适宜的反应温度为80 ℃,在该温度下共聚反应速率最快,衰减速率最慢。

[1]Han-Adebekun G C,Hamba M,Ray W H. Kinetic Study of Gas Phase Olefin Polymerization with a TiCl4/MgCl2Catalyst:Ⅰ. Effect of Polymerization Conditions[J].J Polym Sci Part A:Polym Chem,1997,35(10):2063 - 2074.

[2]Mayo F R,Lewis F M. Copolymerization:Ⅰ. A Basis for Comparing the Behavior of Monomers in Copolymerization;The Copolymerization of Styrene and Methyl Methacrylate[J].J Am Chem Soc,1944,66:1594 - 1601.

[3]Xu Z G,Chakravarti S, Ray W H. Kinetic Study of Olefin Polymerization with a Supported Metallocene Catalyst:Ⅰ.Ethylene/Propylene Copolymerization in Gas Phase[J]. J Appl Polym Sci,2001,80(1):81 - 114.

[4]Debling J A,Ray W H. Morphological Development of Impact Polypropylene Produced in Gas Phase with a TiCl4/MgCl2Catalyst[J]. J Appl Polym Sci,2001,81(13):3085 - 3106.

[5]Hung J,Cole A P,Waymouth R M. Control of Sequence Distribution of Ethylene Copolymers:Influence of Comonomer Sequence on the Melting Behavior of Ethylene Copolymers[J].Macromolecules,2003,36(7):2454 - 2463.

[6]Kakugo M,Naito Y,Mizunuma K,et al. Carbon-13 NMR Determination of Monomer Sequence Distribution in Ethylene-Propylene Copolymers Prepared with δ-Titanium Trichloride-Diethylaluminum Chloride[J]. Macromolecules,1982,15(4):1150 - 1152.

[7]Cozewith C. Interpretation of Carbon-13 NMR Sequence Distribution for Ethylene-Propylene Copolymers Made with Heterogeneous Catalysts[J]. Macromolecules,1987,20(6):1237 - 1244.

[8]Coutinho F M B,Xavier J L L,Jose L L. Properties of Ethylene-Propylene Copolymers Synthesized by a Supported Ziegler-Natta Catalyst Based on TiCl4/MgCl2/PCl3[J]. Eur Polym J,1997,33(6):897 - 901.

[9]潘祖仁. 高分子化学[M]. 北京:化学工业出版社,2007:112 - 126.

[10]袁春海,李化毅,胡友良. 外给电子体对聚丙烯性能的影响[J]. 高分子通报,2009(10):38 - 42.

[11]杨光,毕福勇,宋文波,等. 硅烷类外给电子体对Ziegler-Natta催化剂催化丙烯聚合的影响[J]. 石油化工,2013,42(2):152 - 157.