动车工艺转向架轮构架有限元分析及优化设计

2015-05-14戴俊

戴 俊

(唐山学院 机电工程系,河北 唐山063000)

0 引言

动车工艺转向架是在CRH各型动车组车体解编大修时替换动车组高速转向架,在工艺状态下支撑车体在各检修区域走行,从而完成高速转向架及车体各项检修任务的专用设备。也就是说,工艺转向架用于检修库内替代动车转向架,为动车车体提供一个具有移动功能的临时支撑平台[1-3]。

轮构架是工艺转向架的主要承载部件,也是安装各种零部件的骨架,需要承受和传递交变的垂向力、横向力和纵向力,故它的安全性对动车车辆检修的安全性、可靠性和经济性至关重要。因此工艺转向架在满足强度要求的前提下,还必须尽量减轻其自身的重量。为解决强度要求和重量要求这一对矛盾,本文利用Pro/E,ANSYS等现代工程软件平台,以动车工艺转向架的轮构架为研究对象,对其进行建模、分析、优化,为工艺转向架的开发提供理论依据和技术支持。

1 轮构架模型的建立

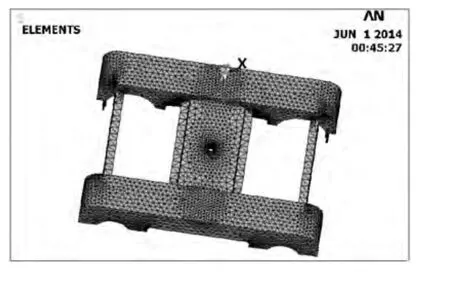

轮构架的上方安装有蓄电池箱和横梁来支撑机车车体,下方主要安装电机、减速机及轴、箱座等零部件。轮构架主要由钢板焊接而成,其前后、左右均为对称结构。在Pro/E软件中采用拉伸、镜像等命令,对轮构架进行三维建模,得到轮构架的有限元模型,如图1所示。

图1 轮构架有限元模型

为了更顺利地进行研究,需要对轮构架的有限元模型进行必要的简化,忽略微小结构对分析的影响,如很小的倒角、圆角等。

网格划分:基于轮构架的结构特点,将其离散成实体类单元。有限元网格采用ANSYS Workbench网格划分技术中的SOLID187单元(10节点四面体单元),将轮构架离散成553 064个节点,275 280个单元[4-5]。轮构架网格划分及载荷分布如图2所示。

图2 轮构架网格划分及载荷分布

材料属性:轮构架的材料为Q235钢,屈服极限为235 MPa,本次计算各工况均为运营工况,因此许用应力为材料的屈服极限除以1.65倍的安全系数,最大许用应力为142 MPa。

施加约束:考虑到轮构架支撑在轴箱橡胶支座上的特点,因此在每个支撑面上建立弹性边界单元,弹性边界单元的垂向、横向和纵向刚度为一系悬挂对应的3个方向的刚度,弹性边界单元共计12个。各工况下,轮构架在其他位置不再有约束。

载荷条件:参照《动力转向架构架强度试验方法》(TB/T2368-2005),轮构架在强度计算时须计算垂向载荷、横向载荷,为更全面地分析轮构架受力工况,计算时还考虑了斜对称载荷[6]。

①每个轮构架承受的垂向载荷为:

F=38.884×9.81/2=190.73 k N。

垂向载荷以面力的形式作用在轮构架心盘的安装面上。

②横向载荷计算公式为:

Fy=0.5(Fz+0.5 m+g)。

其中m+为轮构架自重,此处取为5 t;Fz为运营垂向载荷,此处取值为Fz=95.36 k N。由此算得每个轮构架的运营横向载荷为59.94 k N,横向载荷作用在心盘承载面上。

③斜对称载荷是一组作用在轮构架上反对称于轮构架两对称轴的相互平衡的垂向力系,本次计算中取Fxie=14.72 k N。

④最大许用应变:两个接触面面积为2 450 470(mm2),则最大许用应力变形为5.625 mm。

2 轮构架有限元分析

按所加载荷进行静力分析结果如图3,图4所示。

由图3可知,运营载荷工况轮构架最大当量应力为30.048 MPa,出现在轮构架横梁与侧梁相接处,远小于在运营工况下Q235钢许用应力142 MPa的标准,轮构架的强度满足要求。

如图4所示,轮构架在静载荷作用下的结构整体变形,最大位移为0.363 mm,出现在轮构架的心盘承载面上;最小的变形为0.040 3 mm,出现在轮构架的轴箱位置。从实际结构及变形效果图来看,轮构架承载面主要为垂向变形,相对位移量在可接受范围内,因此轮构架的刚度满足要求。

图3 节点等效应力云图

图4 节点位移云图

3 轮构架的优化

轮构架作为关键零件,经静力分析后发现其所受最大当量应力为30.048 MPa,远小于许用应力142 MPa的标准,而最大位移量只有0.363 mm,安全余度较大,因此需对轮构架进行优化设计。

轮构架优化目标是在轮构架允许的变形范围内,找到受力最大的侧梁的最小宽度和厚度,从整体上减小侧梁重量,达到节省材料和减轻重量的目的。表1给出了定义优化变量,W 为侧梁宽度,H为侧梁厚度,M为轮构架的质量。

表1 定义优化变量

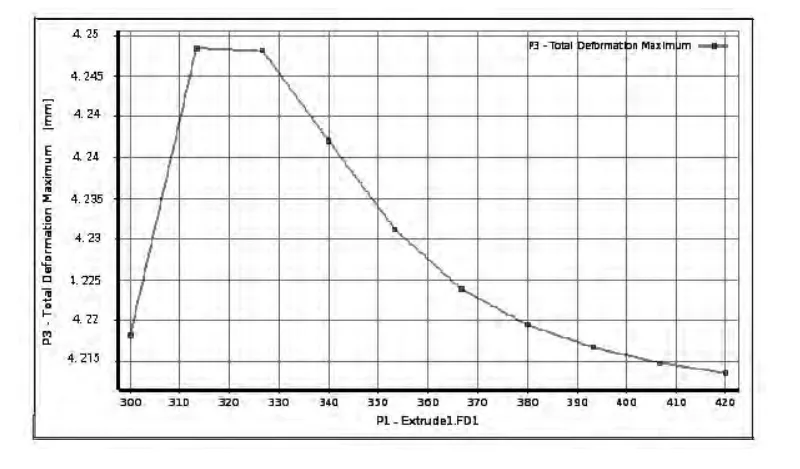

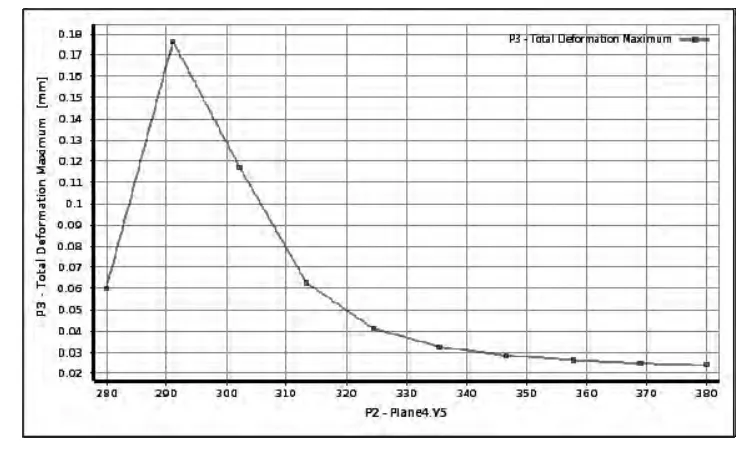

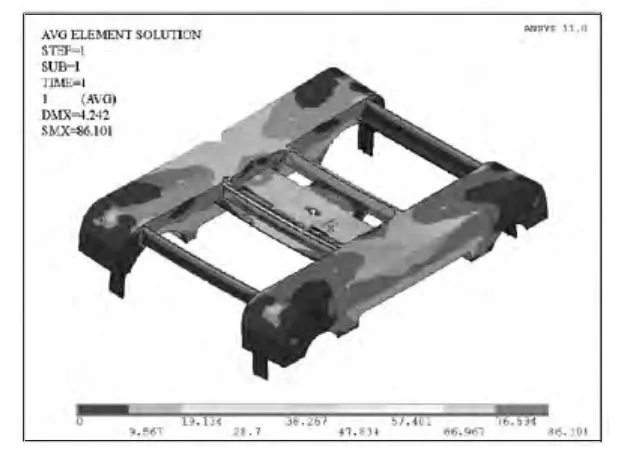

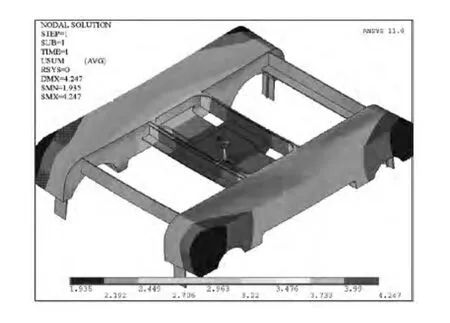

图5为轮构架侧梁宽度迭代曲线,图中横坐标为宽度(mm),纵坐标为应力值(MPa)。图6为轮构架侧梁厚度迭代关系曲线,横坐标为厚度(mm),纵坐标为应变值(mm)。图7,图8为优化后轮构架的等效应力云图和位移云图。表2展示了优化前后参数对比。由图7可知,优化后轮构架所受最大应力为86.101 MPa,小于许用应力142 MPa。从图8中可知,轮构架最大节点位移为4.247 mm,最小节点位移为1.935 mm,轮构架心盘承载面相对于轴箱位置的位移为2.312 mm,均小于许用应变值5.625 mm,比较理想。

表2 轮构架优化前后参数对比

图5 轮构架侧梁宽度迭代关系曲线

图6 轮构架侧梁厚度迭代关系曲线

图7 轮构架优化后等效应力云图

图8 轮构架优化后位移云图

4 结论

基于Pro/E软件对动车工艺转向架轮构架进行了三维造型,并利用ANSYS软件对轮构架进行了静力分析和优化。优化后轮构架侧梁宽度比优化前减少了115.8 mm,厚度减小了44.5 mm,优化后重量减少了41%,最大位移从0.363 mm增大到4.247 mm,优化后的最大应力86.101 MPa远小于材料在运营工况下的许用应力142 MPa。因此,通过优化大大减轻了轮构架的重量,达到了优化的目的,位移和应力都符合设计要求,从而节约了材料,降低了成本。

[1] 李鹏程,熊禾根.基于AWE的工艺转向架构架优化设计研究[J].制造业自动化,2011,33(12):110-113.

[2] 杨磊,赵志苏.磁悬浮列车转向架结构强度的有限元分析[J].机械,2004,31(2):13-16.

[3] 刘建林.新型单轨车转向架的研究[J].电力机车技术,2001,24(3):41-44.

[4] 宋向辉,王红,商跃进.动车转向架构架强度分析[J].机械研究与应用,2012(1):1-3.

[5] 刘林华,辛勇,汪伟.基于折衷规划的车架结构多目标拓扑优化设计[J].机械科学与技术,2011,30(3):15-17.

[6] 魏云平,肖春英,孙希跃.重介质管路中平板闸阀结构改进[J].唐山学院学报,2006,19(3):106-108.