过载法消除矩形压力蒸汽灭菌器焊接残余应力的数值分析

2015-05-14宇慧平赵尔冰韩长录

宇慧平,杨 柳,赵尔冰,冯 峰,韩长录

(1.北京工业大学机电学院,北京 100124;2.北京市朝阳区特种设备检测所,北京 100122)

0 引言

奥氏体不锈钢具有良好的耐腐蚀性、塑性、高温性能、低温性能和焊接性能,通过焊接制成奥氏体不锈钢内壁的蒸汽灭菌器,广泛应用于医疗卫生等行业。奥氏体不锈钢的导热系数小、热膨胀系数大,使其焊接残余应力大于碳钢,而医用灭菌器内壁长期接触氯离子,二者共同作用,发生应力腐蚀导致开裂的现象十分普遍。降低焊接残余应力已经是奥氏体不锈钢压力容器的重要研究内容之一[1]。

降低焊接残余应力的方法有热处理法、过载法、温差变形法和电脉冲法等,如:宋天民[2]对焊接残余应力的产生与消除进行了系统介绍;陈晓冬[3]对消除压力容器中焊接残余应力的几种方法进行了分析比较;汪建华等[4]对焊接残余应力形成机制与消除原理进行了讨论。通过拉伸抵消固有压缩应变源的过载法具有基础分析依据[4]。对于不宜进行热处理的奥氏体不锈钢压力容器而言,通过过载水压产生拉伸变形是利于降低残余应力的方法。

Ji等[5]研究了焊接残余应力的数值模拟;迟露鑫等[6]研究了工艺参数对焊接残余应力的影响;徐连勇等[7]研究了焊后热处理对焊接残余应力场的影响;王和慧等[8]模拟了还原炉挠性夹套的焊接残余应力。然而,针对奥氏体不锈钢焊接残余应力的模拟与过载消除的数值仿真比较少见。

SYSWELD是模拟焊接过程的专业软件,可获得焊接残余应力分布[9]。文中使用此软件对奥氏体不锈钢矩形压力蒸汽灭菌器进行焊接数值模拟,得到焊后残余应力的分布,然后导入NASTRAN软件对灭菌器夹套和内壁加压后卸载模拟残余应力的变化情况,从而寻求比较适宜的过载载荷,为生产提供指导。

1 矩形压力蒸汽灭菌器模型

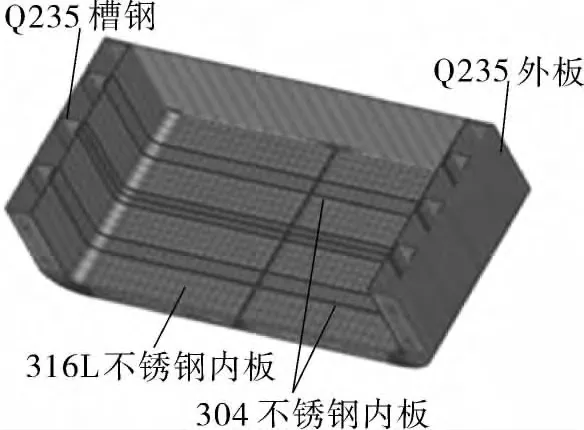

按照YY/T 0084.2—2009《矩形压力蒸汽灭菌器主要受压元件强度计算及其有关规定》,设计了0.5 m3矩形灭菌器实验样品,为了便于对比和节省试验费用,内腔采用了304和316L两种材料,分别设有304之间、316L之间和304与316L之间3种对接焊缝。外壳为Q235钢,中间支撑筋为Q235槽钢,内板与槽钢通过搭接焊、T型焊焊接为一体,这些搭接焊和T型焊采用的是断续焊的方式,槽钢通过塞焊与外板连接,其几何模型如图1所示。该矩形压力容器的工作内压为0.21 MPa。数值仿真采用相同的模型和焊接工艺。

图1 灭菌器结构示意

2 焊接残余应力的模型数据

文中采用SYSWELD软件对灭菌器焊接残余应力进行仿真,所采用的热源模型及焊接工艺如下所述。

2.1 热源模型

焊接热分析的温度场决定了焊接结构分析的应力场和变形场,而焊接力学场对温度场的影响较小,因此进行顺序耦合热力分析。双椭球热源分布考虑了电弧在熔深方向的加热作用,能够真实地体现焊接热过程,计算结果更准确,因此文中选择双椭球热源作为焊接热源。

2.2 焊接工艺

5 mm厚的内腔焊接坡口形式为V形,35°半坡角3道焊接。第1道采用φ2.5 mm的304焊丝进行钨极氩弧焊,钝边间隙2 mm,高1.5 mm,焊接速度2 mm/s,焊接电流100 A;第2道采用φ3.0 mm的A102焊条进行焊条电弧焊,焊接速度为2 mm/s,焊接电流 120 A;第3道采用 φ3.0 mm 的A102焊条进行焊条电弧焊,焊接速度2 mm/s,焊接电流120 A。焊缝背面余高0.5~1.0 mm,焊缝宽4 mm;正面余高0.5 ~1.0 mm,焊缝宽10 mm;内板与4.5 mm厚的支撑筋采用 φ4.0 mm的A302焊条进行焊条电弧焊,焊接速度2 mm/s,焊接电流110 A。

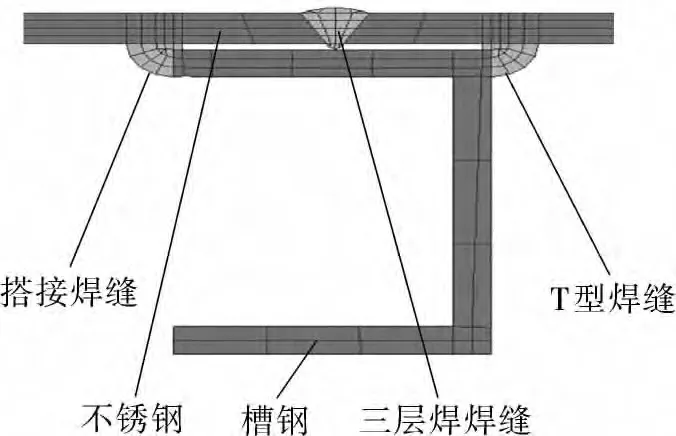

按照矩形压力灭菌器几何尺寸建立有限元模型如图2所示。考虑到焊接过程中焊缝及近焊缝区的温度梯度较大,在焊缝处采用较小的网格单元,远离焊缝区采用较大的单元尺寸,如图3所示。

图2 有限元网格模型

由于是按实体建模,长度约为1.2 m,并且是非线性的瞬态问题,焊接时间比较长,焊缝比较多,包括内腔对接三层多道焊、很多支撑筋与内壁的断续焊,热源又为移动的双椭球热源,这样的网格密度在主频2.83 GHz,4G内存机器上计算约6天,获得焊接残余应力。

图3 槽钢与不锈钢焊缝处网格模型

3 过载法消除残余应力实施方法

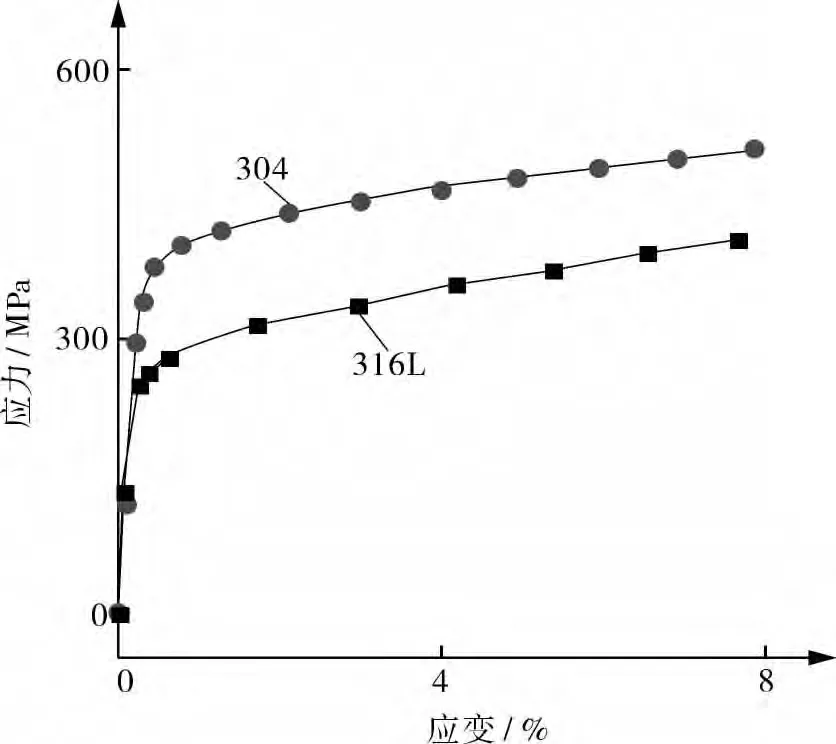

理论上,对结构施加机械载荷,当结构随机械载荷的增加而发生变形时,焊接过程中产生的塑性区材料,由于已经发生塑性变形,局部材料强度较高、变形较小,而原来未进入屈服的材料,随载荷的增大进入屈服,从而在结构中产生二次变形协调。该变形协调有利于消除因温差导致的焊接残余应力。当撤去所施加的机械载荷后,由于同时存在塑性区和弹性区,结构内部同样会存在残余应力,但此时的残余应力场与原残余应力场相比,原高应力区部位的应力会下降,而低应力区部位的应力会上升,残余应力分布更加均匀。图4示出试验测得的316L和304的真应力—应变曲线图。

图4 两种不锈钢材料真应力—应变关系曲线

在矩形蒸汽灭菌器内壁或夹套打压后,即使压力很小,对内壁而言,除了承受内壁或夹套的薄膜应力外,还要承受由于支撑筋的约束引起的较大的弯曲应力。薄膜应力、弯曲应力及焊接残余应力共同作用,达到过载消除残余应力的目的。

文中基于SYSWELD软件计算得到蒸汽灭菌器焊后残余应力,通过编程,将基于SYSWELD计算得到的压力容器焊后残余应力数据转换成NASTRAN中的初始应力。利用NASTRAN对压力容器中夹套加压卸载、内壁加压卸载消除残余应力这一过程进行模拟。

4 模拟结果与分析

4.1 焊接残余应力模拟结果及分析

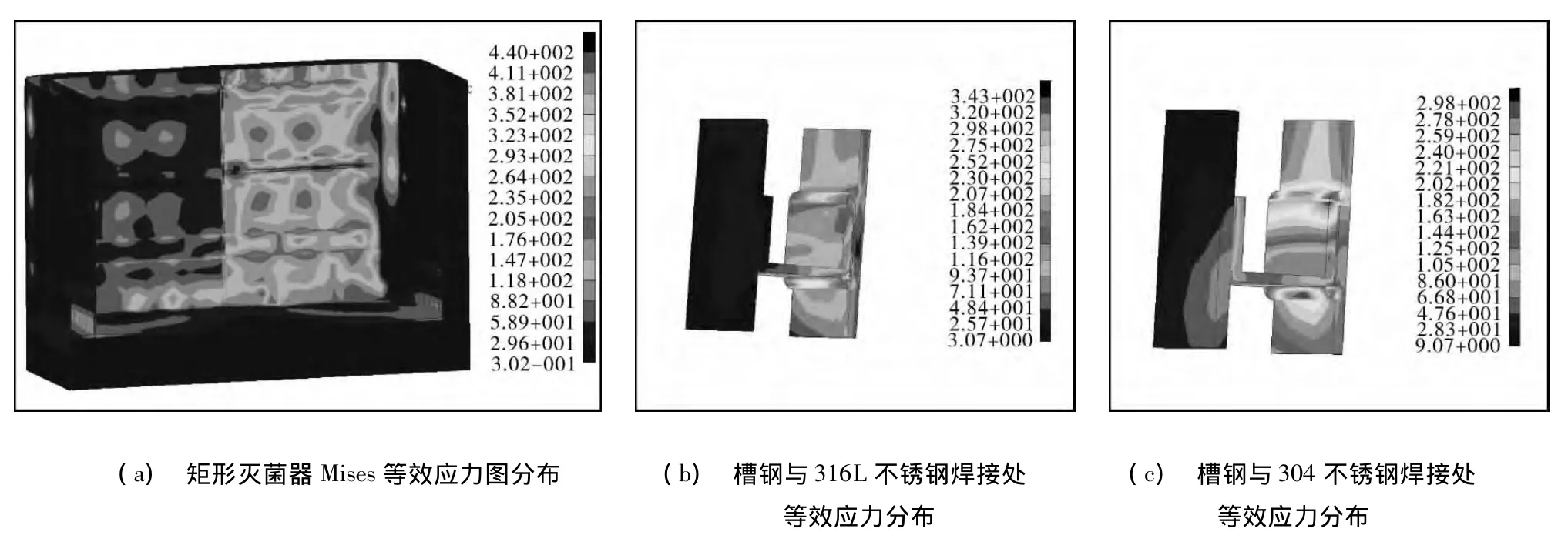

对灭菌器模型焊接温度场与应力场进行三维模拟,分析焊接时多场耦合对焊接残余应力的影响,得到如图5所示的焊后von Mises等效残余应力分布图(以下图中应力的单位都是MPa)。

图5 焊后等效残余应力分布

由图5可以看出,沿焊缝方向有最大残余应力,并且最大值出现在焊缝区,且由焊缝向母材残余应力逐渐减小,并过渡为残余压应力。这是因为,焊缝残余应力是根据焊缝收缩受约束的机理产生的,其最大值高于母材屈服极限,距焊缝越远、应力值越小,在周围的母材区有相对较低的压应力存在。这与文献[10]通过试验得出的结果近似。316L内壁区域与304内壁区域焊后残余应力的差别不大。

4.2 过载法残余应力的模拟结果与分析

通过多次试算,发现当灭菌器夹套内施加0.55 MPa的压力并卸载,内壁施加 0.41 MPa的压力并卸载后,其残余应力的峰值降低明显。图6,7分别示出夹套加压0.55 MPa后卸载和对内壁加压0.41 MPa后卸载的整体及局部等效残余应力云图。

图6 夹套内加压0.55 MPa卸载后等效残余应力分布图

图7 内壁加压0.41 MPa卸载后矩形等效应力图

对比分析图5(a)和图6(a)可以看出,对夹套施加0.55 MPa的压强并卸载,残余应力分布情况得到改善。内壁材料316L区域的von Mises等效残余应力明显减少,焊接模拟后应力最大值主要分布在槽钢与内壁焊缝处,在夹套加压卸载后,应力最大值区域转移至两槽钢之间;内壁材料304区域的von Mises等效残余应力也有所减少,加压前后应力最大值都在焊缝与内壁焊缝处,但是最大值有所降低。

对比分析图5(b)和图6(b)可以看出:焊接模拟后应力主要集中在T型焊和搭接焊两个焊缝处。加压卸载后,316L搭接焊区域,峰值降低,应力分布更加均匀;T型焊区域,应力集中区域变小;焊缝中部,残余应力峰值进一步减小。

对比分析图5(c)和图6(c)可以看出:槽钢与304焊缝处的残余应力分布的变化趋势和槽钢与316L焊缝处残余应力变化相同。但夹套加载0.55 MPa卸载后,槽钢与304焊接的最大值要偏大,同时其残余应力大值区域也比316L的偏大,尤其是在搭接焊处。

对内壁施加0.41 MPa的压强并卸载,对比分析图6(a)和图7(a)可知:残余应力分布情况得到进一步改善。内壁材料为316L的区域,应力最大值区域仍为两槽钢之间,内壁材料为304的区域应力最大值仍在内壁焊缝处,最大值继续降低,分布进一步均匀。对比分析图6(b)和图7(b)可以看出:在槽钢与316焊缝处,尽管von Mises等效应力的最大值有所增加,但其最大值点变为焊缝起始处非常小的区域,而原来焊接残余应力大的焊缝处明显减少。对比分析图6(c)和图7(c)可以看出:槽钢与304焊缝处的残余应力分布的变化趋势和槽钢与316L焊缝处残余应力变化相同,但内壁施压对304与槽钢处残余应力的改善效果不如316L的好。

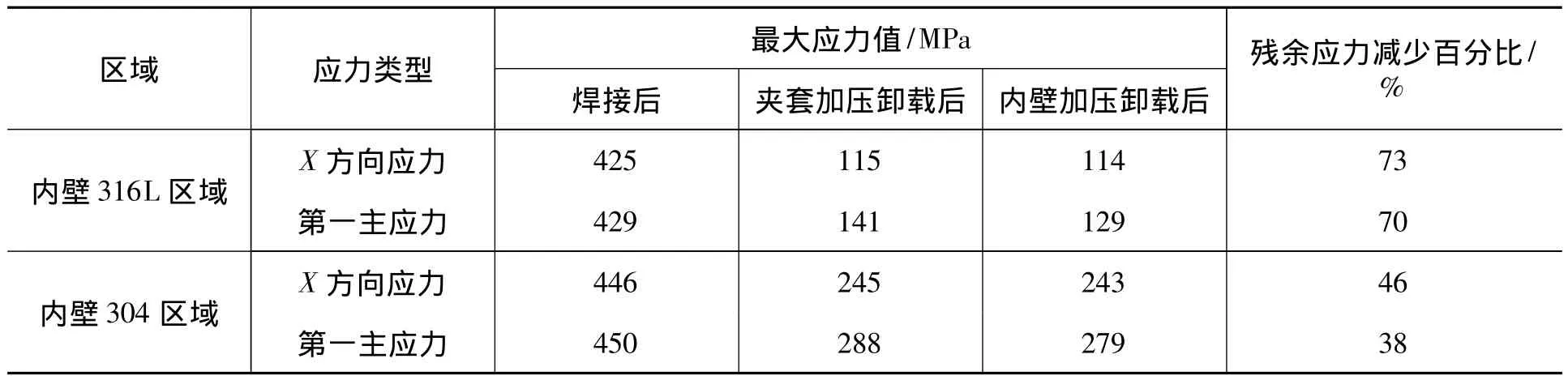

因为焊缝处一般为焊接残余应力较大的区域,因此,文中关注夹套内槽钢与316L、304焊缝处X方向和第一主应力的最大值,模拟结果整理如表1所示。由于内壁和氯离子进行接触,因此,还需关注内壁最大残余应力的变化情况,将内壁残余应力变化的模拟结果整理如表2所示。

表1 槽钢与316L、304焊缝处加压卸载前后最大应力对比

表2 内壁区域加压卸载前后内壁最大应力对比

由表1,2可以看出,矩形灭菌器夹套内施加0.55 MPa的压强并卸载后,灭菌器各个位置的X方向应力和第一主应力最大值均有减小,316L区域比304区域减小更为明显。

316L区域比304区域减少更为明显,这是因为,同样条件下316L的变形比304大,使得316L区域的残余应力释放比304区域多。因此,对于加压卸载法降低残余应力,对于内壁全为304的消毒柜,若要进一步消除残余应力,可适当提高载荷。

另外,在0.5 m3矩形灭菌器实验机上,在方便测量的拉筋角焊缝对应内壁部位进行X射线残余应力测试,测试结果中该部位焊后最大值为335.2 MPa,通过过载法处理后降低为 95.6 MPa,残余应力减少70%左右,且无影响外观的变形,这与数值仿真的减少比例基本相当。

综合以上灭菌器应力变化情况的分析可得出:在夹套加压卸载后,焊缝处和内壁区域残余应力均明显减小;在内壁加压卸载后,焊缝处和内壁区域残余应力进一步减小;不同材料通过加压卸载后,残余应力的变化量不同但都有减小。所以,过载法可以有效改善奥氏体不锈钢矩形压力容器的焊接残余应力。

5 结论

通过对奥氏体不锈钢矩形压力蒸汽灭菌器焊接残余应力的数值模拟,得到如下结论:

(1)对于矩形压力容器,可通过对夹套加压卸载、随后对内壁加载卸载的方法消除残余应力。

(2)不同材料通过加压卸载的方法消除残余应力的效果不同,316L钢的残余应力消除比304钢的残余应力消除更容易。

(3)过载法能有效降低焊接处残余应力的峰值,改善奥氏体不锈钢矩形压力容器内壁残余应力的分布情况,使其更加均匀。

[1] 王元清,关建,张勇,等.奥氏体316不锈钢焊接工字形截面残余应力的试验研究[J].工业建筑,2012,42(5):45 -50.

[2] 宋天民.焊接残余应力的产生与消除[M].北京:中国石化出版社,2005.

[3] 陈晓冬.压力容器中焊接残余应力的消除对策[J].材料工程,2003(6):15-17.

[4] 汪建华,陆皓.焊接残余应力形成机制与消除原理若干问题的讨论[J].焊接学报,2002,23(3):75 -79.

[5] Ji S,Zhang L,Liu X,et al.Prediction of large structure welding residual stress by similitude principles[J].Journal of Materials Science & Technology,2009,25(6):861-864.

[6] 迟露鑫,麻永林,邢淑清,等.工艺参数对筒体纵向焊接残余应力影响的模拟研究[J].压力容器,2011,28(9):1 -6.

[7] 徐连勇,荆洪阳,周春亮,等.焊后热处理对 P92钢管道焊接残余应力场的影响[J].焊接学报,2010,31(3):13-16.

[8] 王和慧,鞠峰.还原炉挠性夹套的焊接残余应力有限元模拟[J].压力容器,2012,29(4):23 -29.

[9] Deshpande A A,Tanner D W J,Sun W,et al.Combined butt joint welding and post weld heat treatment simulation using SYSWELD and ABAQUS[J].Proceedings of the Institution of Mechanical Engineers,Part L:Journal of Materials Design and Applications,2011,225(1):1 -10.

[10] 宇慧平,韩长录,张亦良,等.矩形压力容器焊接残余应力的数值分析[J].焊接技术,2014,43(6):7-11.