浅析JC70D绞车换挡机构的设计*

2015-05-11张明云

张明云

(兰州兰石石油装备工程有限公司,甘肃兰州 730314)

0 引言

随着技术的革新、工艺的发展,新类型石油钻机不断涌现,绞车作为钻机心脏,也是随着钻机不断的变化和改进中。绞车作为钻机的传动系统之一,它不但担负着为钻机起下钻具、下套管及上卸扣,钻头钻进过程中控制钻压、处理事故,及提取岩芯筒,试油等任务。同时还担负着井架及钻机底座的起升和降落任务。绞车在使用过程中必须根据工况来选择不同的运行速度以获得最高的效率。现以本公司JC70D绞车为例,浅谈绞车换挡机构的设计。

1 绞车换挡机构简介

钻机工作时,需要绞车在钻进、提升中提供不同的速度以获得更好的工作效率,现代绞车常用的换挡方式基本以气缸换挡结合气胎离合器换挡为主[1]。一般来说,JC70D绞车总共设四个档位,通过输入轴和中间轴之间的拨叉装置及两个链轮形成两个档位,而中间轴与滚筒轴之间通过高、低速离合器又形成两个档位。设置在中间轴的内齿套如何运动并实现与不同的链轮挂合,是换挡机构要做的事情。

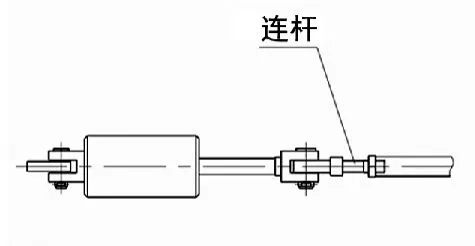

现代钻机操作均集成在一体化司钻房内,因此换挡操作也必须摆脱陈旧的手工机械换挡方式,采用气缸提供动力便可实现在司钻房内进行换挡操作。如图1所示,换挡机构一般由气缸、连杆、拉杆、顶杆阀、支撑轴座、拨叉等组成,通过气缸的运动带动连杆,再将连杆的运动通过支撑装置变换为拨叉的运动,由拨叉带动中间轴上的内齿套左右运动,分别挂合至不同的空套链轮,从而达到换挡目的。

图1 换挡机构示意图

2 换挡机构设计及计算

2.1 设 计

如图1所示,在气缸作用下,拉杆绕支撑轴座运动,从而带动拨叉左右运动,在运动到需要的位置时,气缸必须停止运动,由此来确定气缸的行程。气缸行程确定后需要进行换挡气缸的选择,常用的有二位和三位,三位气缸多一个中间空挡位,一般来说,选择三位气缸可以使得换挡时有过渡位置,操作更加灵活方便。设计时,如图2所示,在气缸和拉杆之间增加一个带丝扣的连杆,可以使整个结构具备一定的调整量,使得安装过程灵活可靠。

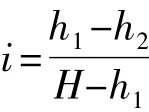

司钻进行换挡时,如何确定是否换挡成功,打开后罩翻板进行观察显然是一种落后的方式,如图3所示,通过在拉杆焊一个挡板,在气缸行程终点(L)放置顶杆阀,当换挡成功时,拉杆运动带动挡板压下顶杆阀,顶杆阀通气[2],将两个顶杆阀出口串联通过梭阀连接到司钻房气压表,有压力显示则表示换挡成功。

图2 连杆

图3 顶杆阀位置

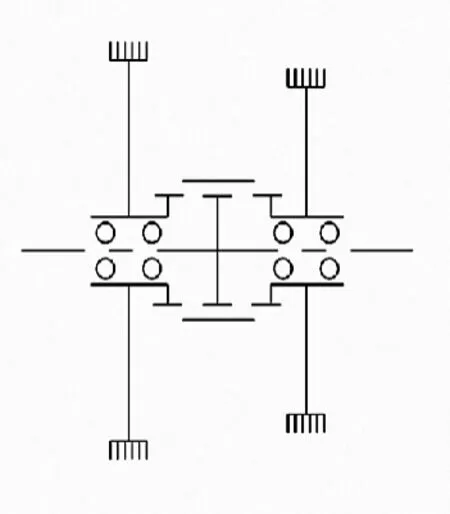

设计拨叉时需要考虑安装的方便性以及使用的可靠性,如图5所示,通过螺栓连接把合,保证了安装、维修的方便性。此外,因拉杆经过链轮腔体,开孔处必须进行密封措施来阻止润滑油通过此处泄露。

2.2 计算分析

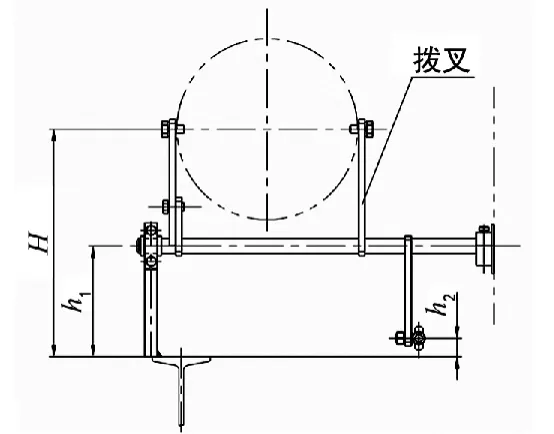

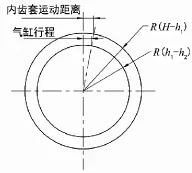

换挡机构设计时,计算出气缸所需要的行程是设计的关键所在。如图4所示,要完成换挡,内齿套通过拨叉要左右运动与链轮体上的外齿完全挂合。左右运动的距离是计算气缸行程的基础。如图5为换挡机构左视图。

图4 中间轴内外齿结构

图5 换挡机构左视图

图5 中,因为H为中间轴中心高,已经确定,h1为支撑轴座的中心高,h2为气缸轴线中心高,根据杠杆原理有:

比值i越大则需要的气缸推力就越小,因此h1越大,h2越小则i越大,因此h1、h2取值均根据满足安装条件下取极限值即可。

如图6所示,确定h1、h2后,运用作图的方法根据内齿套运动距离可以测出气缸的行程,当然也可以通过计算的方法得出,不再赘述。

图6 气缸行程

3 结语

经过上述设计、计算的换挡机构经过实践检验可以满足现代钻机集中控制的要求,也能满足维修安装方便的要求,并能提供完整的换挡信息反馈,使用方便可靠。换挡过程中,连杆绕轴座的运动为圆弧,而非直线,这是设计拨叉时需要注意的一个问题。

[1] 王元忠.气胎离合器换挡绞车的设计与计算[J].石油矿场机械,2001,30(5):38- 40.

[2] 董 辉.绞车的气控系统流程设计[J].石油矿场机械,2004,33(1):56-57.

[3] SY//T5532-2010,石油钻机用绞车[S].2010.