NGW行星齿轮减速器动力学仿真与行星架减量化设计

2015-05-10刘雪东杜明星

祁 燔,刘雪东,杜明星,仇 康

(1.常州大学 机械工程学院,常州 213164;2.南京新城实业有限公司,南京 210047)

0 引言

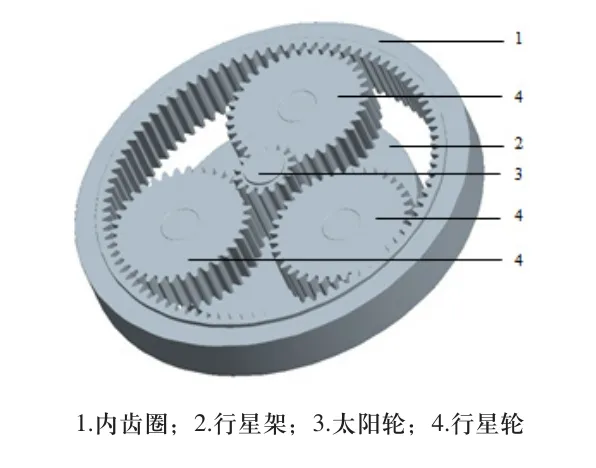

NGW行星齿轮减速器主要应用于矿山、冶金、起重运输等机械设备的减速。具有结构紧凑、承载能力高、传递功率大、传动效率高、传动比大等优点。主要由太阳轮、行星轮、内齿圈、行星架构成。

近年来相关研究主要集中在齿轮的结构强度、齿面接触、应力变形、振动特性、参数优化、传动精度、啮合性能、疲劳寿命等方面[1~3]。李辉云[4]通过结构静力学研究齿轮系局部零件之间的力学及材料性能。商桂芝等[5,6]根据结构最紧凑的设计要求,以齿数、齿宽、模数作为设计变量,以行星轮和太阳轮总体积以及传动效率为目标函数,建立了优化设计的数学模型,并对优化方法进行相关研究。

在实际工况下,NGW行星齿轮减速器部件之间的载荷在传动过程中是变化的,静力学的分析结果常常与实际承载情况有差异。本文采用ANSYS的瞬态动力学模块和ADAMS的多体动力学模块,对NGW行星齿轮减速器进行系统仿真研究,进而对其结构进行相应优化,具有工程现实意义。

1 模型的建立及材料参数

1.1 行星齿轮减速机的几何模型

渐开线齿轮齿形相关参数:太阳轮齿数为15,齿宽为120mm,行星轮齿数为36,齿宽为70mm,内齿圈齿数为87,齿宽为90mm,模数均为6,压力角均为20°,变位系数均为0。在三维CAD软件Pro/E中建立行星轮减速器的三维模型,如图1所示。

传动时,内齿圈1固定不动,输入轴将扭矩传递到太阳轮3上,行星轮4绕太阳轮3公转,进而带动行星架2转动,输出扭矩。

建模时简化处理模型,将行星轴与行星架之间的过盈配合简化为刚性连接,忽略退刀槽、螺栓、键等细部特征,并进行空间物体碰撞干涉检查,保证整体模型零件间无干涉。

图1 行星齿轮减速器装配图

1.2 行星齿轮减速器的特性参数

设计参数:太阳轮转速ns为88r/min,输入功率Ps为45kW,行星架输出扭矩Tj为33204N.m。

太阳轮和行星轮材料为20Cr2Ni4[7],其弹性模量207GPa,泊松比0.29,密度7880kg/m3,屈服极限1080MPa。内齿圈和行星架材料为42CrMo,其弹性模量212GPa,泊松比0.28,密度7850kg/m3,屈服极限930MPa。

2 动力学仿真前处理

2.1 ADAMS仿真前处理

ADAMS软件可以建立复杂机械系统的“虚拟样机”,在模拟现实工作条件的虚拟环境下逼真地模拟其各种运动情况,进而帮助用户有效评估系统的各项动力学性能。

将Pro/E中建立的三维模型导入ADAMS/View中进行仿真前处理,对运动部件之间进行材料的定义、约束、载荷的施加。

定义约束:ADAMS中创建齿轮副需要有三个物体和两个约束副:第一个物体、第二个物体和支撑物体,以及第一个物体与支撑物体间的约束副和第二个物体与支撑物体间的约束副。建立如下约束:太阳轮与行星架之间的旋转副,三个行星轮分别与行星架之间的旋转副,内齿圈与地面的固定副。即太阳轮作为第一个物体,三个行星轮分别作为第二个物体,行星架作为支撑物体。

施加载荷:在太阳轮上输入转速参数,在行星架与输出轴连接处施加力矩。

刚柔耦合建模:在ADAMS前处理的刚性体基础上建立刚柔耦合模型。运用ADAMS/Autoflex模块,通过行星架的几何外形构造柔性体,使用Cylindrical选项建立四个圆柱形刚性区域,在行星架分别与三个行星轮和输出轴的连接处,如图2所示。生成柔性体的模态中性文件MNF(Modal Neutral File),再用柔性体来替代原来的刚性件。

图2 行星架刚柔耦合模型

2.2 ANSYS仿真前处理

瞬态动力学分析是时域分析,与有限元静力分析方法相比,其可以分析结构在随时间任意变化的载荷作用下的动力过程响应[8]。

瞬态动力学分析基本公式:

[M]{x"}+[C]{x'}+[K]{x}={F(t)}(1) (1)式(1)中:[M]是质量矩阵;{x"}是加速度矢量;[C]是阻尼矩阵;{x'}是速度矢量;[K]是刚度矩阵;{x}是位移矩阵;{F(t)}是力矢量。

将Pro/E中建立的三维模型导入ANSYS Workbench界面中进行仿真前处理,对运动部件之间进行材料的定义,边界条件的施加。

定义接触:太阳轮与行星轮之间的接触,行星轮与内齿圈之间的接触。

定义约束:太阳轮与地面间的旋转副;行星架与地面间的旋转副;内齿圈与地面间的固定副。以及三个行星轮分别与行星架之间的旋转副。

划分网格:为了避免截面突变引起的应力集中,进行倒角处理。考虑到瞬态动力学计算时间较长,这里采用了自动划分网格的方法。

施加载荷:在太阳轮上输入转速参数,在行星架与输出轴连接处施加力矩。时间步长取0.1s,在太阳轮转速88r/min下保证一对齿廓完整的啮合过程,在保证应力规律的同时兼顾仿真效率。

判断准则:Von Mises准则,Von Mises应力是基于剪切应变能的一种等效应力,可以准确的指出模型中的最危险的区域。应力达到屈服应力值,材料屈服。

Von Mises应力基本公式为:

式(2)中,a1、a2、a3分别为第一、二、三主应力。

3 动态应力分析

3.1 动态应力时域分析

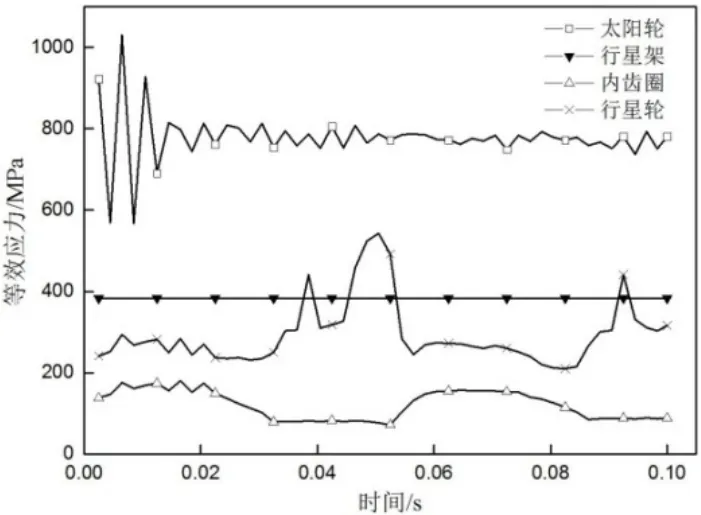

如图3所示,为行星架厚度t为50mm时,太阳轮、行星轮、内齿圈及行星架的应力时域图。由图可见,在行星齿轮减速器启动瞬间,由于齿侧间隙的存在以及应力波的传播所引起的应力波动使得太阳轮、行星轮、内齿圈的最大Von Mises应力出现了短暂的波动,这容易对齿轮造成严重的破坏[9]。随着时间增加,太阳轮和行星架最大Von Mises应力趋于稳定,行星架的最大Von Mises应力为383.83MPa,太阳轮稳定后的最大Von Mises应力为786.82MPa。行星轮的最大Von Mises应力为542.76MPa,内齿圈的最大Von Mises应力为156.61MPa。

通过Von Mises准则,判断出50mm行星架厚度下的各部件应力均小于材料的屈服极限[10,11],满足材料的应力要求。

图3 行星齿轮减速器各部件Von Mises应力时域图

3.2 瞬态应力分析

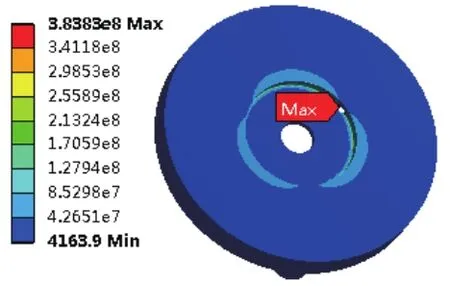

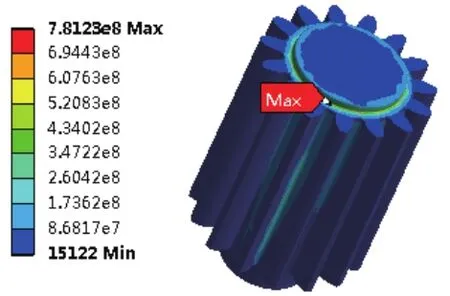

根据上述分析,选取行星架厚度为50mm,传动进行到0.1s这一时刻,分析行星齿轮减速器各部件的应力云图。其中行星架Von Mises应力最大点在与输出轴连接处,应力值为383.83MPa,如图4所示。太阳轮Von Mises应力最大点在与输入轴连接处,应力值为781.23MPa,如图5所示。

图4 行星架Von Mises应力云图

图5 太阳轮Von Mises应力云图

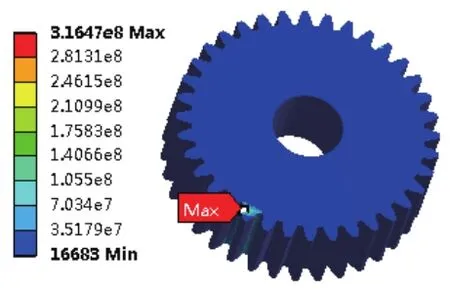

行星轮Von Mises应力最大点在与太阳轮接触的齿面上,应力值为316.47MPa,如图6所示。内齿圈Von Mises应力最大点在与行星轮接触的齿面上,应力值为87.95MPa,如图7所示。

图6 行星轮Von Mises应力云图

图7 内齿圈Von Mises应力云图

3.3 ADAMS柔性化分析

在ADAMS/View中加载ADAMS/Durability耐久性模块,该模块可对产品零部件进行应力应变分析。

仿真运动时,行星轮减速器的构件只是刚性构件,在受到载荷作用时不会产生变形。为定性分析行星架的Von Mises应力,在考虑到应力应变的情况下,把行星架当成刚性体来处理不能满足要求,故在ADAMS/Flex模块中把行星架处理成能产生变形的柔性体,建立行星架的刚柔耦合模型。这样在ADAMS中才能在刚性体与柔性体之间添加力和约束[12]。

在后处理模块ADAMS/Postprocessor中选择柔性化后的行星架,输出Von Mises应力云图,如图8所示,与ANSYS中仿真出的图4中的Von Mises应力分布云图进行对比,分布形式基本一致,定性验证了仿真的可靠性。

图8 ADAMS中行星架Von Mises应力云图

对于行星齿轮减速器中任意一个部件,在具体加载载荷难以确定的情况下,通过ANSYS进行整体瞬态分析需要较长的时间,通过ADAMS建立行星齿轮减速器虚拟样机系统,并对需要分析的零部件单独柔性化,可快速的判断其应力分布水平。

3.4 行星架减量化设计

在保证减速器运行稳定可靠的条件下,对行星架的厚度进行减量化设计对于减轻减速器重量具有重要意义。

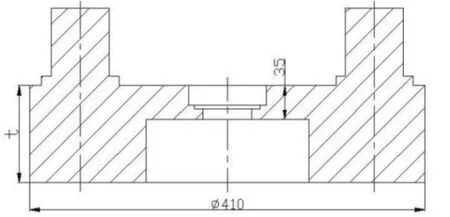

原设计行星架厚度为t为100mm,其结构如图9所示。通过改变行星架厚度参数探讨各部件承载最大应力的规律。在保证35mm处结构不变的基础上将厚度分别减量化为75mm和50mm。对三组行星架厚度条件下进行减速器数值模拟计算。

图9 行星架结构简图

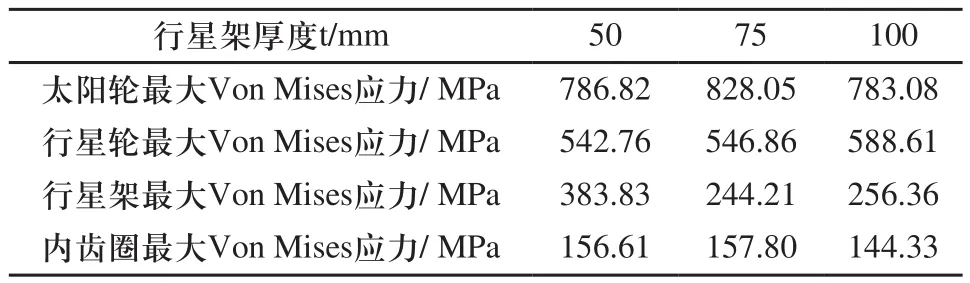

传动过程中,太阳轮承载的应力峰值相对最大,依次为行星轮承载的最大应力,行星架承载的最大应力,内齿圈承载的最大应力相对最小,如表1所示。

表1 输入功率45kW时三种厚度下各部件最大Von Mises应力值

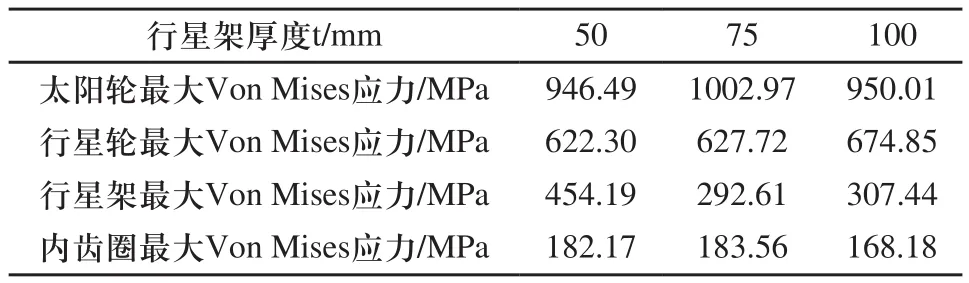

考虑到正反转交替时减速器系统的过载因素,通过改变操作参数,将输入功率放大1.2倍,调整为54kW,得出仿真数据,如表2所示。将两组数据分别对比,可以发现:随着输入功率的增大,各构件在三组厚度下的最大Von Mises应力均增大,正反转交替时减速器系统满足应力要求。

表2 输入功率54kW时三种厚度下各部件最大Von Mises应力值

综合表1,表2中数据,行星架为50mm下,各部件的应力都满足要求。减量化前的行星架厚度为100mm,质量为97.09kg,减量化后的行星架厚度为50mm,质量为53.98kg,在满足应力的情况下节约了44.4%的材料。

4 结论

1)通过ANSYS瞬态动力学模块,得出行星齿轮减速器各部件在不同结构参数和操作参数下的动态响应时域规律。太阳轮和内齿圈的最大应力集中在与输入输出轴连接部位,应力较平稳。行星轮和内齿圈的最大应力集中在啮合部位。随着输入功率的增大,太阳轮、行星轮、行星架、内齿圈在对应厚度下的最大Von Mises应力均增大。通过比较应力曲线,在同等工况下对材料的要求等级依次为太阳轮、行星轮、行星架、内齿圈。

2)通过ADAMS多柔体系统动力学模块定性验证了行星齿轮减速器中行星架的应力分布规律。对于机械传动系统中的任意部件,当需要对其进行应力分析,并且具体载荷难以确定的情况下,通过建立系统虚拟样机系统并对需要分析的零件单独柔性化,即可快速的判断出其应力分布水平。

3)原行星架厚度从100mm减量化为50mm,且各项应力满足要求,节约了44.4%的材料。

[1] 雷镭,武宝林,谢新兵.基于ANSYS有限元软件的直齿轮接触应力分析[J].机械传动,2006,30(2):50-51.

[2] MTKhabou, NBouchaala, FChaari, et al. Study of a spur gear dynamic behavior in transient regime[J].Mechanical Systems and Signal Processing,2011,25(8):3089-3101.

[3] 凡增辉,赵熙雍,晏红文.基于ANSYS的斜齿轮接触有限元分析[J].机械传动,2010,34(4):68-70.

[4] 李辉云.行星齿轮减速器仿真及有限元研究[D].河北:河北工业大学,2013:45-48.

[5] 商桂芝,陈殿华.行星齿轮机构的多目标优化设计[J].机械设计与研究,2006,22(2):68-70.

[6] 张俊良.采煤机截割部行星轮减速器三维优化设计研究[D].哈尔滨:哈尔滨理工大学,2007:12-21.

[7] 朱孝录.齿轮传动设计手册[M].北京:化学工业出版社,2010:619.

[8] 王锋,马大为,冯勇,等.基于瞬态动力学分析的某装备改装研究[J].系统仿真学报,2007,19(1):194-196.

[9] 戴进,李晓莉,刘欣.基于ANSYS/LS-DYNA齿轮齿根应力分析[J].机电工程技术,2008,37(6):26-27.

[10] 朱卫波,杨兆建,王义亮.采煤机行星齿轮减速机构太阳轮瞬态动力学分析[J].煤矿机械,2010,31(10):83-85.

[11] 段成财.谐波齿轮传动的瞬态动力学特性研究[D].重庆:重庆大学,2012:21.

[12] 张永德,汪洋涛,王沫楠,等.基于ANSYS与ADAMS的柔性体联合仿真[J].系统仿真学报,2008,20(17):4501-4504.