海管防腐涂层感应加热系统设计与分析

2015-05-11曹彦彬谢自强葛为民

梁 杰,曹彦彬,谢自强,葛为民

(1.海洋石油工程股份有限公司,天津 300452;2.天津市先进机电系统设计与智能控制重点实验室,天津 300384)

海管防腐涂层感应加热系统设计与分析

梁 杰1,曹彦彬2,谢自强2,葛为民2

(1.海洋石油工程股份有限公司,天津 300452;2.天津市先进机电系统设计与智能控制重点实验室,天津 300384)

0 引言

感应加热技术是利用电涡流的热效应对金属工件表面进行加热[1]。感应加热技术因具有诸多优点[2]广泛应用于表面淬火、煅烧、熔炼等方面[3],而应用于管道加热的较少。已有的用于管道加热的系统主要是采用固定频率加工单一管径的管道,实际用途很受限制。传统中频加热电源多是采用并联谐振逆变式,虽然易于制造和控制,但会使电网侧功率因数下降,波形畸变,对电网污染大[4]。随着IGBT这类大功率全控开关元件的出现以IGBT为主体的串联式谐振逆变电路优点突出。本文依托于中国海洋石油工程有限公司合作项目的资助,用于海上铺设油管焊接节点防腐施工中海管表面预热和涂层加热。通过对中频加热原理分析,采用串联逆变谐振电路,以IGBT作为驱动元件,详细分析各个功能模块,设计一套新型高效的小型加热系统,并且拟定了两组对比实验以探讨加热频率和工件直径对加热效率的影响,用于项目交付使用前的各项实验数据分析。

1 系统总体设计

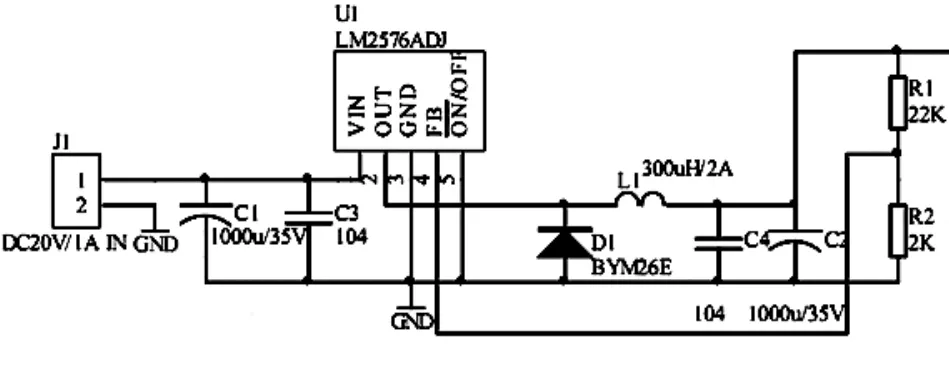

中频感应加热工作原理是将中频逆变电源产生的中频交流电转换成交变的磁场,由交变的磁场在工件中产生涡流而达到使工件自身发热的目的。这种加热方式的特点是将工件直接加热[5]。中频加热系统主要由中频逆变电源模块,感应加热线圈,冷却系统和辅助控制电路模块组成,其系统框架图如图1所示。

图1 系统框图

电源模块是整个逆变电路提供能量的来源[6],其核心是整流滤波电路,作用是将电网中的工频电压转换成较为平滑的直流电压。中频逆变电源模块是整个中频加热系统的核心,感应加热电源的根本目的是通过在感应线圈中产生一定频率的交流磁通,变化的磁通把功率传输到负载上[7]。该部分的功能是将直流电压逆变为10kHz~50kHz大电流的中频交流电压。中频逆变电源由激励信号发生电路、死区时间发生器、相位锁定电路、信号隔离驱动电路、大功率逆变电路和谐振电路组成。控制电路通过采集温度传感器的温度从而显示出来,以达到反馈控制的目的,是人与机器沟通的桥梁。控制器选择的是通用性很强的ATMEL mega328微控制器,其核心是一个8位的AVR处理器,其一般工作频率为16MHz最高工作频率为20MHz工作电压范围1.8V~3.3V。在系统工作过程中,电流的热效应是难以避免的,散热设计是通过采用合理的热传递方法将元器件的温度控制到安全的温度范围内[8]。散热系统将电路中产生的热量排出,避免系统元件过热对系统造成危害。

本设计通过高压整流电路和低压整流电路对整个系统提供电力。由信号发生电路发出激励信号,经过隔离驱动电路进行隔离和放大后推动主逆变电路中的开关电力元件,最终由谐振电路完成逆变并加热工件。

2 硬件电路设计

2.1 激励信号发生电路设计

本设计激励信号发生电路采用PLL锁相环集成电路型号为HEF4046,由此产生激励信号并进行放大以推动IGBT。该集成电路有以下优点:工作电压范围很宽(3V~18V)、输入阻抗极高(约为100MΩ)、动态功耗小(仅为0.6mW)。

图2 激励信号发生电路原理图

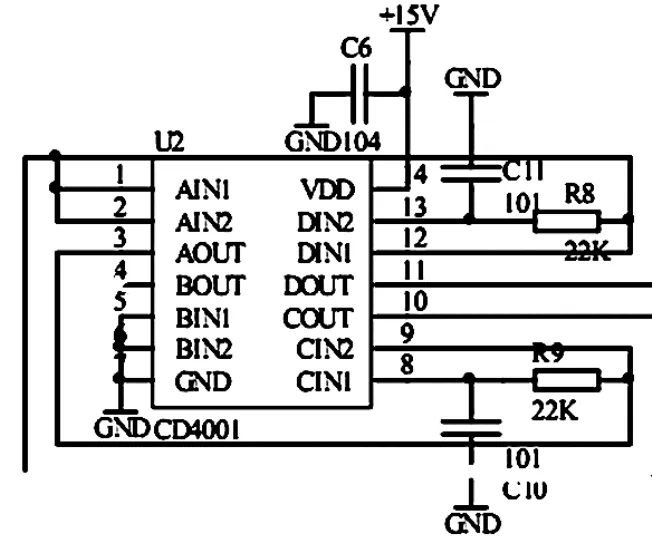

2.2 死区时间发生模块电路设计

死区时间是整个逆变电源最重要的保护电路,因此此部分电路既要有很高的反应速度也要有极高的稳定性。选择以德州仪器公司生产的CD4001BE为核心的集成电路,结构简单,反应时间短,故障率低,并且输出信号的电平高,降低了后级驱动信号放大电路的放大倍数从而降低失真。

图3 死区时间发生模块原理图

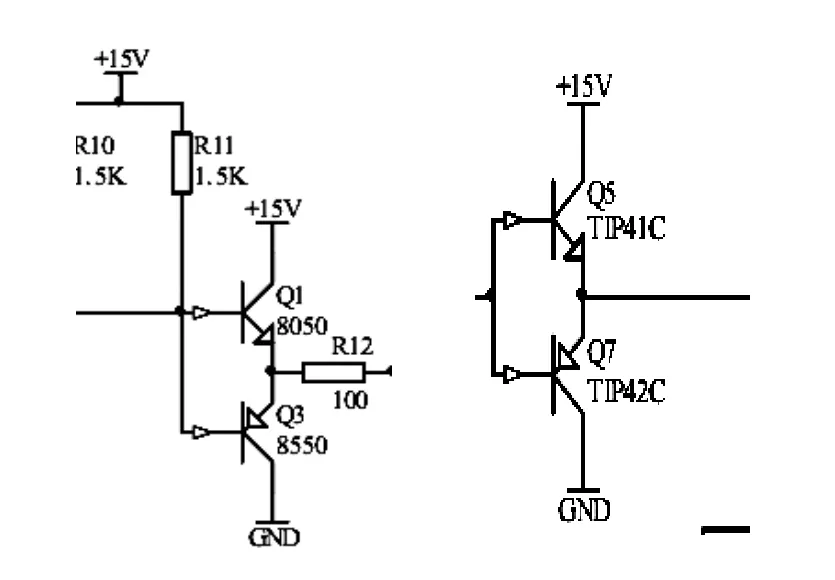

2.3 信号隔离驱动电路设计

信号隔离驱动电路是信号从发生电路到执行电路的桥梁。由于集成电路所产生的信号为高电平,低电流的信号,为了使执行电路能够有效的工作,必须要使信号具有足够的推动电流。另外,为了避免主逆变电路的动作对前面的信号产生串扰,还需要对推动信号进行隔离。本设计选择使用两级三极管并以半桥的连接形式来对信号进行扩流。第一级放大是由一对PNP和NPN三极管。第二级放大采用仙童半导体生产的TIP41C和TIP42C对管进行扩流以保证其后电路有充足的电流,避免信号失真。

图4 第一级扩流(左)和第二级扩流原理图(右)

图5 隔离电路原理图

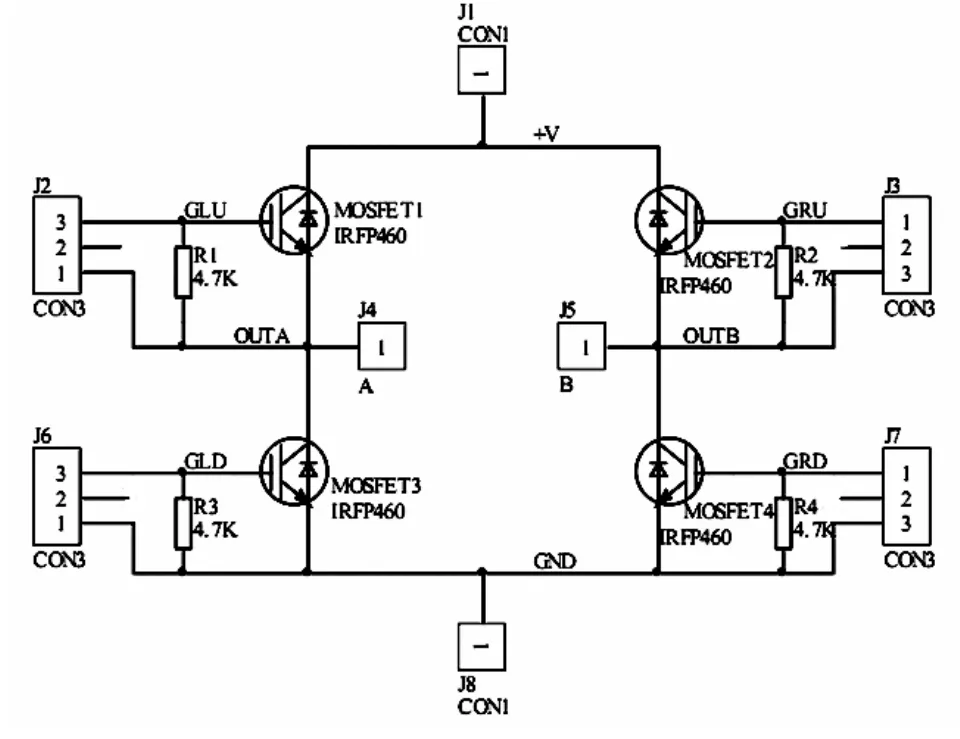

2.4 逆变电路设计

逆变电路采用全桥式逆变,电力控制元件采用大功率IGBT,型号为DM2G75SH12A。其额定电压为1200V,电流为75A,满足设计需求。

图6 全桥逆变电路图

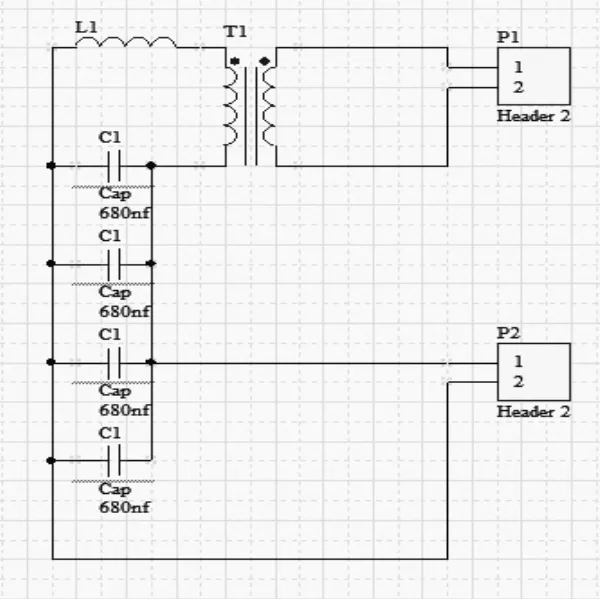

2.5 谐振电路设计

谐振电路采用变压器推动,电路形式为LC串联式谐振。推动变压器采用铁氧体磁芯,保证在高频下可以正常工作并且不发生磁饱和。串联谐振电路有利于提高电路频率并增加谐振稳定性,主电路整体结构简单可靠[9]。

图7 谐振电路原理图

2.6 外围电路设计

外围电路包括高压整流电路、低压整流电路、温度保护电路和散热系统供电电路。整流电路的作用是将交流电经过整流滤波变为脉动的直流电,再经过滤波电容将脉动的直流电变为较为平滑的直流电。该电路另一个功能是避免设备自身产生的高次谐波返回电网,影响其他用电器。本设计选择使用全桥式整流电路。滤波部分采用2级电容滤波。实验结果表明,电源状态良好,符合设计要求。低压整流电路的作用与高压整流电路的不同之处在于此部分电路是为信号发生模块、控制系统和传感器提供电能,因此还需要稳压电路。温度保护电路的目的是防止IGBT等大功率元器件由于散热不良或者自身故障导致温度过高而损坏。其实际作用是在温度过高时向控制系统发出信号,使控制系统发出命令强行切断主逆变电路电源,以确保安全。散热系统供电电路的作用是为系统内所有的散热风扇和水泵提供电力。

图8 高压整流电路原理图

图9 低压整流电路原理图

2.7 温度采集电路设计

此模块主要功能是将温度信息显示出来,便于了解当前加热状态。为了避免温度和周围强磁场的干扰,最终选定了非接触式GY-906型红外传感器模块。该温度传感器模块的核心是MLX90614传感器,该传感器共有4个引脚,供电电压为3.3V,通讯采用SPI串行通讯。显示设备选用的是常用的1602型LCD液晶屏。

控制核心选择的是搭载ATMEL mega328微处理器的开发板Arduino Nano。通过对温度传感器所测得的数据进行采集和处理,而后将处理结果显示在液晶屏上。

3 加热系统的实验对比和分析

3.1 中频加热系统的实验拟定与理论分析

根据本文所设计的感应加热系统,本设计拟定了三次实验,进行两组对比,并作了理论分析和计算。实验依据单一变量原则,探究加热效率与工件直径和加热频率之间的关系。通过实验所测得的数据与理论计算的结果进行对比并分析误差原因,以得到准确的实验结论。

首先分析工件直径对加热效率的影响。若感应线圈内部的磁感应强度均匀,涡流电阻和导磁率恒定,不同口径下的磁通量变化情况可简化成关于半径的二次方的比例关系;考虑漏磁以及材料导磁率的影响,实际磁通量分布要远比理想情况复杂;进一步考虑中频加热中存在的圆环效应,即交流电通过圆环形线圈时,最大的电流密度出现在线圈导体的内侧,线圈和工件内的电流随着靠近线圈的距离而增大,更加造成感应器内磁场分布不均匀。因此可以得出结论:加热设备内径与被加热对象外径之比在恰当的范围内且其他条件相同时,被加热容器口径越大其加热效率越高。

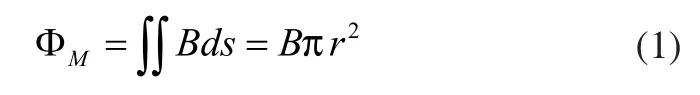

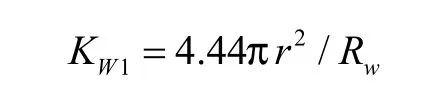

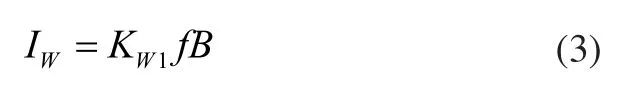

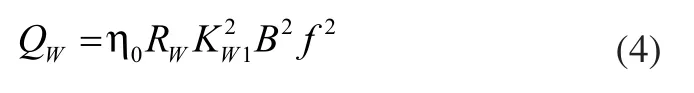

然后分析加热频率对加热效率的影响。设其他条件不变,线圈内部的磁通量MΦ表示为:

其中,B为感应线圈内部的磁感应强度;r为感应线圈的绕线半径。

利用楞次定律计算被加热工件表面涡流:

其中:f为电源频率,Rw为被加热工件的涡流电阻。设Rw为一个定值,令涡流常数为:

式(2)可改写为:

由此可得:

磁感应强度B与电源输入功率P0之间有:

代入式(4)则有:

综上可得知,产生的热量QW与f2成正比。即在一定范围内,增大加热频率,在同等时间内,加热系统产生的热量增加,加热效率提高。

3.2 激励频率对加热系统加热效率的影响实验

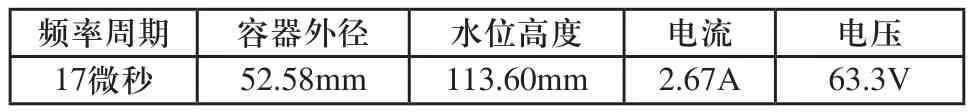

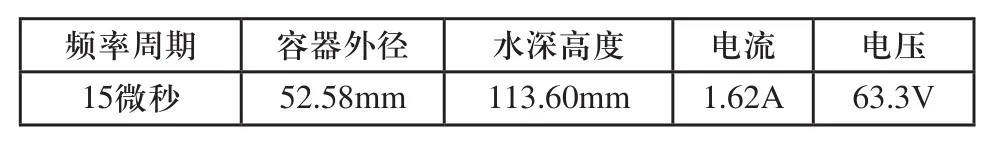

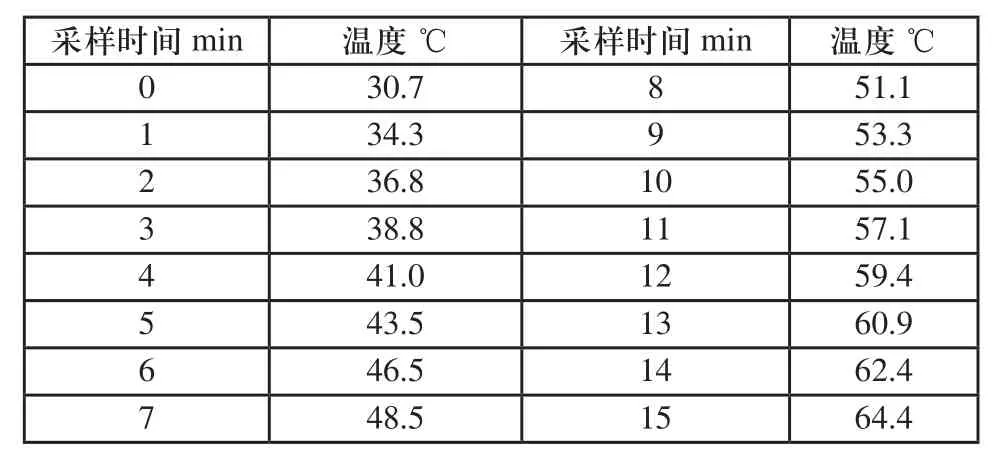

实验一:使用某材质为马口铁的容器,将其中加入一定量的水。调整激励频率为系统的谐振频率,周期为17μ s,记录将容器中的水加热至沸腾过程中每分钟水的温度。详细参数如表1所示。

表1 实验一参数设定

记录实验结果如表2所示。

表2 实验一实验数据

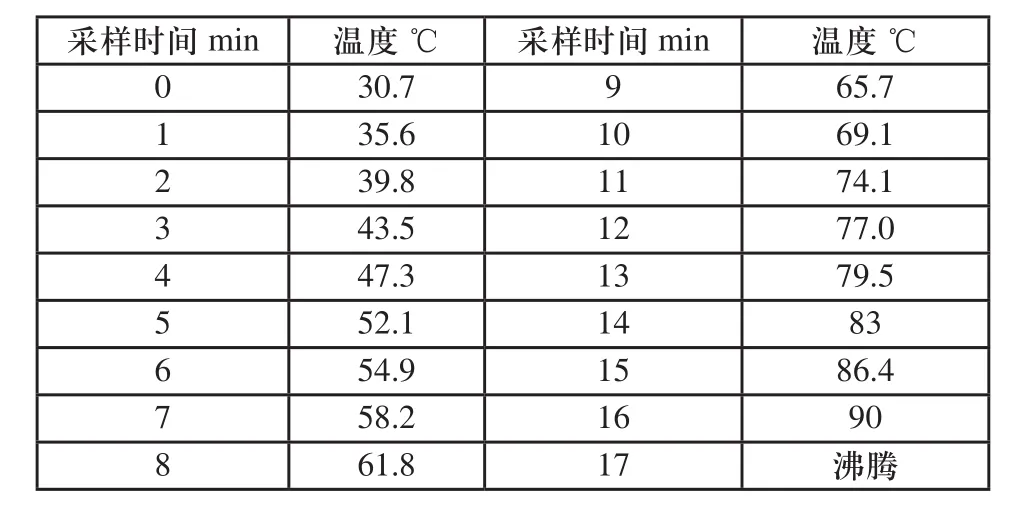

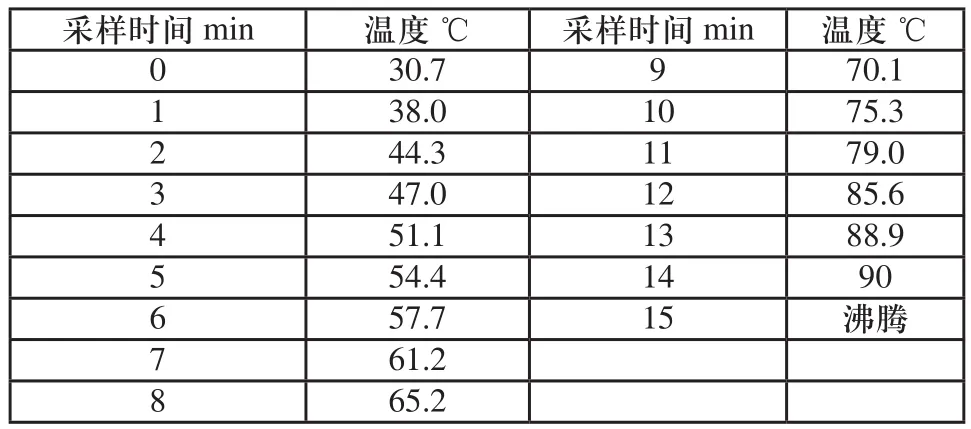

实验二:相对于实验一,将主逆变电路的激励频率周期改为15μ s,保持其他条件均不变。可以发现电流相对于实验一明显较小。详细参数如表3所示。

表3 实验二参数设定

记录实验结果如表4所示。

表4 实验二实验数据

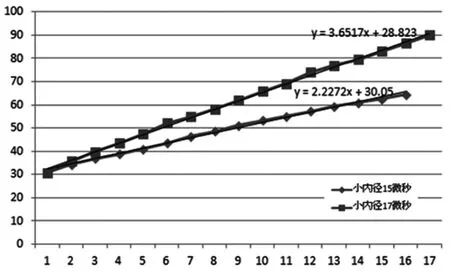

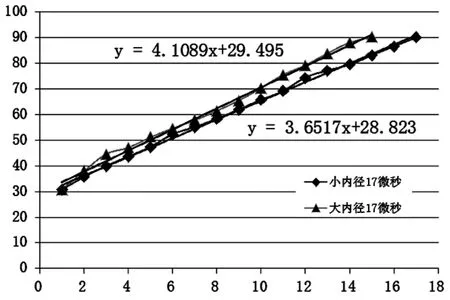

将实验一与实验二表中数据绘制散点折线图如图10所示。

图10 实验一与实验二加热效率对比

在此情况下,实际实验设备中存在漏磁等影响工作效率的因素。电源输出功率的改变和死区时间导致的占空比变化是带来实验结果和预期推理之间偏差的主要原因。实验表明:实验结果与理论分析吻合,增大系统加热频率,在同等时间下,水温上升速度加快,加热效率提高。

3.3 工件直径对加热系统加热效率的影响实验

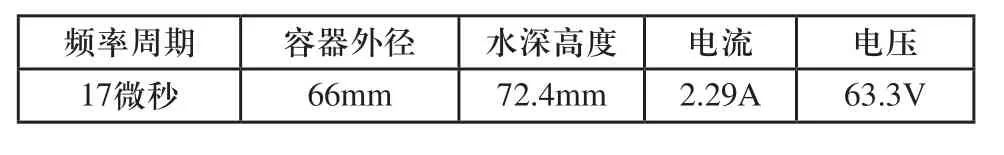

实验三:相对于实验一,将工件的直径由52.58mm改为66mm,保持其他条件均不变。可以发现电流相对于实验一明显较小。详细参数如表5所示。

表5 实验三参数设定

记录实验结果如表6所示。

表6 实验三实验数据

将实验一与实验二表中数据绘制散点折线图如图11所示。

图11 实验一与实验三加热效率对比

实验三在实验一的基础上考虑到漏磁的影响因素,只做了改用增大口径后的金属容器的修改,加热水的总量、加热频率等其他试验条件不变。对比实验结果可以看出口径增大对加热效率的影响,其变化趋势符合在理论计算中的讨论结果,即在合理的范围内,增大被加热物件的口径大小将减少漏磁现象,提高加热效率。

4 结论

本文采用全桥式逆变电路,以大功率开关器件IGBT为驱动元件设计了一套完整的中频感应加热系统,对各个功能模块进行了详细分析和设计。通过理论推算和实验数据分析,可以得出以下结论:在一定条件下,加热效率随着加热频率的增大而提高,随着工件直径的增大而提高,此结论可为以后中频加热系统的研究提供很好的参考依据。实际设备中的漏磁等现象是带来实验误差和影响加热效率的主要原因。总之,本次设计很好的完成了预定目的,为后续完成项目打好了基础。不过在电源控制的智能化与频率跟踪等方面还可以进一步研究。

[1]谢鹏飞.基于DSP和FPGA的中频感应加热电源的研究[D].北京工业大学,2014.

[2]王永星,彭咏龙,李亚斌.IGBT中频感应加热电源的研究[J].电源技术应用,2011,02:36-40.

[3]杨晓静.数字化中频感应加热电源关键技术研究[D].西安建筑科技大学,2012.

[4]武周.IGBT中频电源改造及驱动保护电路方案验证[J].铸造技术,2014,11:2724-2727.

[5]汪义旺.新型中频感应加热电源控制系统的研究[D].江南大学,2008.

[6]庞玲玲.感应加热器中频电流源的研究与设计[D].河北工业大学,2006.

[7]王娟,彭晓珊.基于DSP的数字化中频电源的研究[J].制造业自动化,2012,03:83-86.

[8]马洪飞.基于IGBT的并联谐振感应加热电源的研究[D].北京交通大学,2014.

[9]钟舒阳.基于DSP的数字化中频感应加热电源仿真研究[J].制造业自动化,2011,02:144-146.

Design and analysis of the induction heating system based on the sea pipe anti-corrosion coating

LIANG Jie1, CAO Yan-bin2, XIE Zi-qiang2, GE Wei-min2

通过对传统中频感应加热系统的分析,结合大功率电力控制原件(IGBT)设计了一套中频感应加热系统,并对该感应加热器的控制系统、测温设备、显示设备及散热系统进行了详细设计。通过理论分析和实验结合的方式针对中频感应加热系统拟定了两组对比实验,以探究加热频率和工件直径对加热效率的影响,实验结果与理论分析所得出的结论基本相符。系统能够满足不同海管管径219.1mm~406.4mm范围,还可以达到升温到150℃的温度均匀性,能够在海上盐雾和潮湿度非常高的特殊施工环境下高效稳定运行。

中频感应加热;IGBT逆变电源;控制系统

梁杰(1985 -),男,河北人,工程师,硕士,研究方向为材料加工。

TP23

A

1009-0134(2015)12(上)-0144-05

10.3969/j.issn.1009-0134.2015.23.42

2015-10-12