大口径超精密轮廓仪的设计及精度标定

2015-05-11娄云鸽陈伟伟

娄云鸽,陈伟伟,张 伟

(上海电气(集团)股份有限公司中央研究院,上海 200070)

大口径超精密轮廓仪的设计及精度标定

娄云鸽,陈伟伟,张 伟

(上海电气(集团)股份有限公司中央研究院,上海 200070)

0 引言

随着航空航天、军工等相关高技术领域的快速发展,对口径≥900mm的高精度光学元件的需求量越来越大,对其加工制造精度要求越来越高。长期以来大口径光学元件的加工制造与检测技术都是制约其广泛应用的两大难题,使其难以得到广泛应用,尤其是的检测技术更是如此[1]。对于口径≥900mm的光学元件的检测目前国内还没有专用的检测设备,而国外的高精度大口径形状测量仪技术对中国大陆是实行封锁。为提高我国在大口径光学元件的检测技术、提高我国国防和高技术光学产品的制造精度及其市场竞争力,研制一套大口径光学轮廓仪及其配套装置变得尤为重要。

本文中自行研制的轮廓测量仪是由计算机控制、以光栅传感器作为闭环控制系统、驱动装置采用无齿槽效应的直线电机、测量传感器采用HEIDENHAIN CT2501长度计。轮廓仪在采用接触式测量方法,通过参数输入、数据采集、误差补偿、数据处理、面形轮廓误差评价等得到光学元件的面形检测结论[2]。本文研究的轮廓测量仪用于检测和验证配套的大口径铣磨机加工的光学元件的加工精度,以便指导光学元件的下一工序的加工。本文对非球面子午线轮廓测量路径及轮廓测量仪精度评定等相关问题进行研究。

1 非球面误差评定理论

本文研制的轮廓测量仪的测量对象包括平面、球面和非球面等光学元件,在分析评定模型时,可以将平面、球面均视为非球面的特例,即平面、球面和非球面可以通过非球面评定模型进行评定。非球面面形轮廓误差测量路径有子午线、同心圆以及子午线加同心圆三种方式。根据测量精度和测量效率的要求,本文研制的轮廓测量仪的机械结构适合采用子午线路径测量方法进行误差评定。

1.1 非球面子午线描述方程

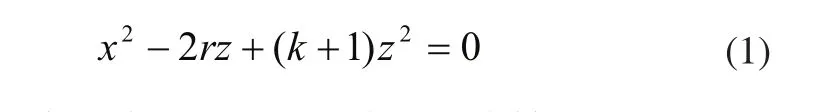

子午线截面方程[3]的一般形式表示为:

其中x为横坐标,z为子午截面对称轴,k是二次曲面系数,r是顶点曲率半径。子午线截面函数表示为:

其中a为高次曲面系数。括号内表示高次非球面的子午线截面。

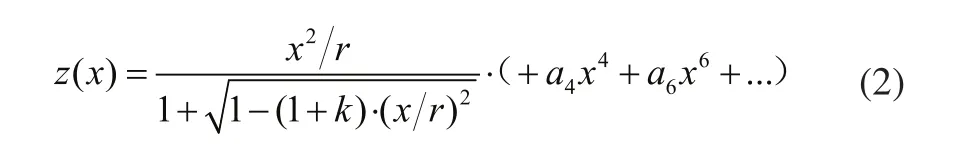

1.2 非球面线轮廓度评定模型

线轮廓度的评定原理有多种,其中最小二乘原理[4,5]由于某点的偏差对测量结果影响不大这一优点使其应用最为广泛。设第i点的坐标表示为(xi,zi),该轮廓测量仪的子午线轮廓度评定根据最小二乘原理得到线轮廓度的目标函数为:

根据子午线轮廓度的评定方程,得到单条子午线轮廓度误差。通过对全口径子午线轮廓度进行评定,得到三维面轮廓度误差。

1.3 轮廓仪的测量路径方案分析

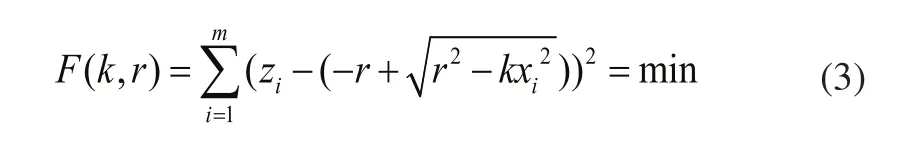

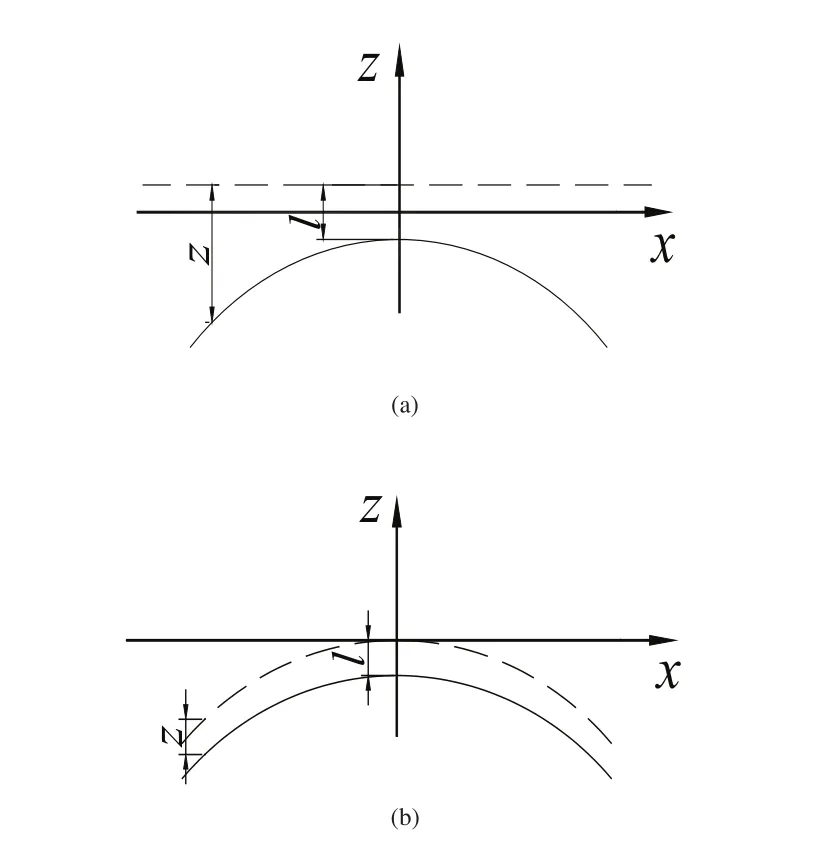

测量路径[6,7]有键盘输入、自学习、仿照生成和自动生成几种形式,以上这几种方式各有优缺点,轮廓测量仪采用键盘输入和仿照生成两种形式相结合,能够满足测量效率高、安全等特点。根据被测零件的加工工艺,并结合轮廓测量仪的机械结构,测量轴运动路径(虚线所示)有(a)、(b)两种,如图1所示。

图1 轮廓测量仪两种测量方案

图中:l为测量传感器测量初始值。

z为测量传感器z方向测量值。

当被测工件的矢高小于测量传感器的行程时,采用图1(a)方式,测量传感器的初始位置与测量坐标系x轴的距离为常量(或为0),通过测量传感器内部电机完成测量传感器的伸缩运动,此时测量传感器的自由度为1,故将引入一个方向的误差,子午线z方向误差为:

其中,z'为理论值。

当被量球面非球面的矢高大于测量传感器的行程时,采用(b)测量方式,此时测量传感器沿与球面或者非球面面形实现测量,此时的Z和X均为变量,故测量传感器的运动自由度为2,将引入两个误差源,子午线面形状误差表示为:

另一种测量路径,测量传感器不但沿球面、非球面轨迹测量,而且测量传感器方向始终与测量面的法线方向重合,故其自由度为3,将引入3个误差源[8],由于该轮廓测量仪的机械结构限制,不能实现这种测量路径,在此不再讲述此种测量路径的相关内容。

2.4 测头误差补偿方法

本文以对称非球面为研究对象分析测头的半径补偿误差,由于测头半径相对于被测元件极小,且被测工件是经过铣磨工艺加工的光学元件,被测工件表面为连续的光滑表面。因此,可以假设实际切线角和理论切线角相同。

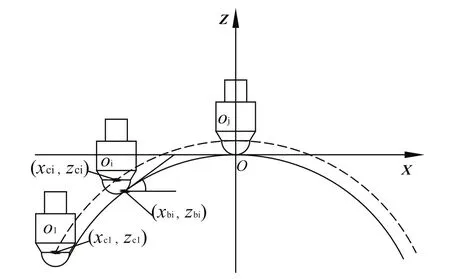

图2为接触式测头子午线测量路径示意图,坐标系的坐标原点为被测量轮廓面的最高点,通过坐标原点的任意一条轮廓线均称为该测量轮廓面的子午线。Z轴为测量表面对称轴,设第一个测量点测头球心为O1,坐标为(xc1,zc1),第i个测量点Oi处的测头球心坐标为(xci,zci),测头的半径为r,该测量点的测量角为α,触头与被测面接触点的坐标值为(xbi,zbi)。

测头经过半径误差补偿后的触头与被测面接触点的坐标值表示为:

图2 测头测量路径示意图

2 轮廓测量仪机械结构和测控软件系统

2.1 轮廓测量仪机械结构及工作方式

图3 大口径非球面测量仪结构示意图

图3为轮廓测量仪的结构示意图,X轴直线电机驱动U型龙门架实现X方向水平运动,与高精度光栅传感器组成闭环反馈系统。HEIDENHAIN CT2501长度计安装于Z轴(测量轴)上,Z轴由直线电机驱动。被测工件通过夹具固定在高精度回转工作台上,工作台的回转运动由伺服电机驱动,与圆光栅实现工作台的高精度分度功能。对于圆形平面、球面以及轴对称非球面,测量之前,通过工作台的调心调平工作台保证工件的对称轴、工作台的回转轴及测量轴三轴线重合,确保所测截面为该被测工件的子午截面(通过被测零件的对称轴)。通过键盘输入被测工件的各个参数及测量步长等参数,准备工作完成后开始进行测量,测量第一点时,长度计测杆的伸缩内部自带直流电机驱动,当测头传感器运动到一定位置接触到工件并产生一定的测量力时,测头内部电路自动切断内置电机的驱动电源,测头传感器停止运动,进行该点数据采集,接着进行第二点的测量,依次完成整条子午线的数据采集,将数据进行拟合可以得到子午截面的线轮廓度,将工作台旋转已设定的角度进行下一条子午线数据采集,最终完成非球面工件的全口径测量。

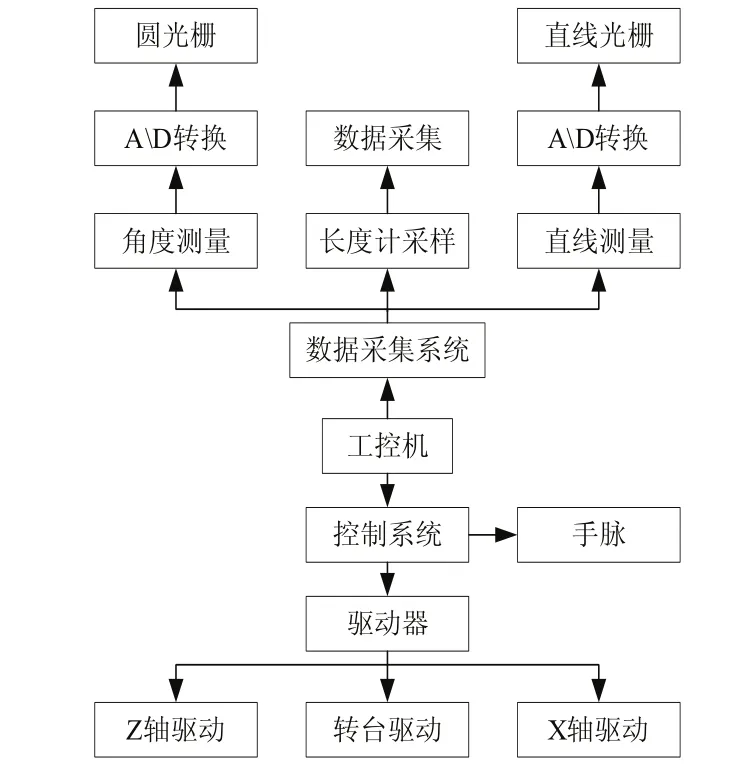

2.2 轮廓测量仪测控系统

测控程序用于向电气部分发送指令实现对机床机械部分的控制,为实现轮廓测量仪的测量功能,根据轮廓测量仪仪的机械结构完成相应的测控系统的配置,如图4所示,控制部分主要控制z轴和x轴的直线运动以及工作台的回转运动,手脉用于粗略控制x轴和z轴的直线运动,各运动轴也可以通过计算机键盘对其运动实施控制。数据采集系统包括角度和径向测量以及长度计采样,角度测量由圆光栅传感器实现,直线行程测量由直线光栅实现,考虑到被测元件的测量精度和成本等因素,选择分辨率与测量传感器分辨率相当的光栅传感器,既满足轮廓测量仪的精度同时满足经济性要求。

图4 测量仪的测控系统配置简图

2.3 轮廓测量仪软件系统

轮廓测量仪的软件程序采用Visual C++6.0程序语言完成编程,测量模块包括平面测量、球面测量和非球面测量。在深入分析了各测量面的数学模型的基础上,编制了基于各测量面的评定模型、数据采集原理和误差补偿技术的软件程序模块,考虑到不同的测量需要,该软件可以实现线轮廓误差测量和三维面轮廓误差测量。

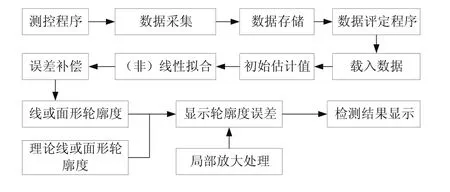

软件程序的运行步骤通过测控程序完成数据的采集,将数据存储在电脑磁盘中,运行数据评定程序,打开存储在磁盘中的数据,选择曲线拟合方式,对轮廓测量仪的系统误差及测头误差进行补偿,得到线或者面轮廓误差。通过MATLAB图形显示直观的显示线或者面的轮廓度误差。软件程序流程图如图5所示。

图5 程序运行流程图

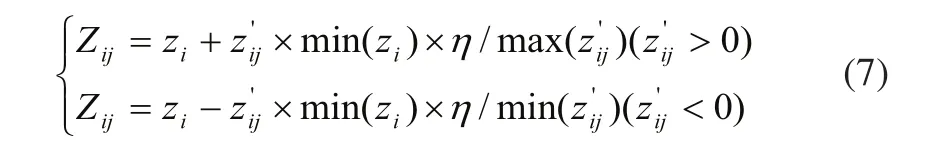

为了更直观的显示非球面原始微观形状,本文将采取对原始数据局部放大[9]后输出显示的措施,通过分析误差图形特性,局部放大的具体操作如下:

求出非球面表面轮廓所有子午线测量偏差数据(z'ij)中的最大值和最小值,确定每一条子午线中标定值(zij)的最大值和最小值,放大后的Z坐标表达式为:

式中,η为放大倍数,i=1,…,m,j=1,…,n,m为测量子午线的条数,n为每条子午线的采样点数。

3 轮廓测量仪系统精度标定

轮廓测量仪精的系统精度评定[10],首先用干涉仪对选用的标准球精度进行标定,标准球的直径为40.0021±0.00025(mm)。轮廓测量仪采用子午线的测量路径测量标准球测点的坐标值,测量步距设为0.5mm,如图6所示。

图6 轮廓测量仪测量标准球

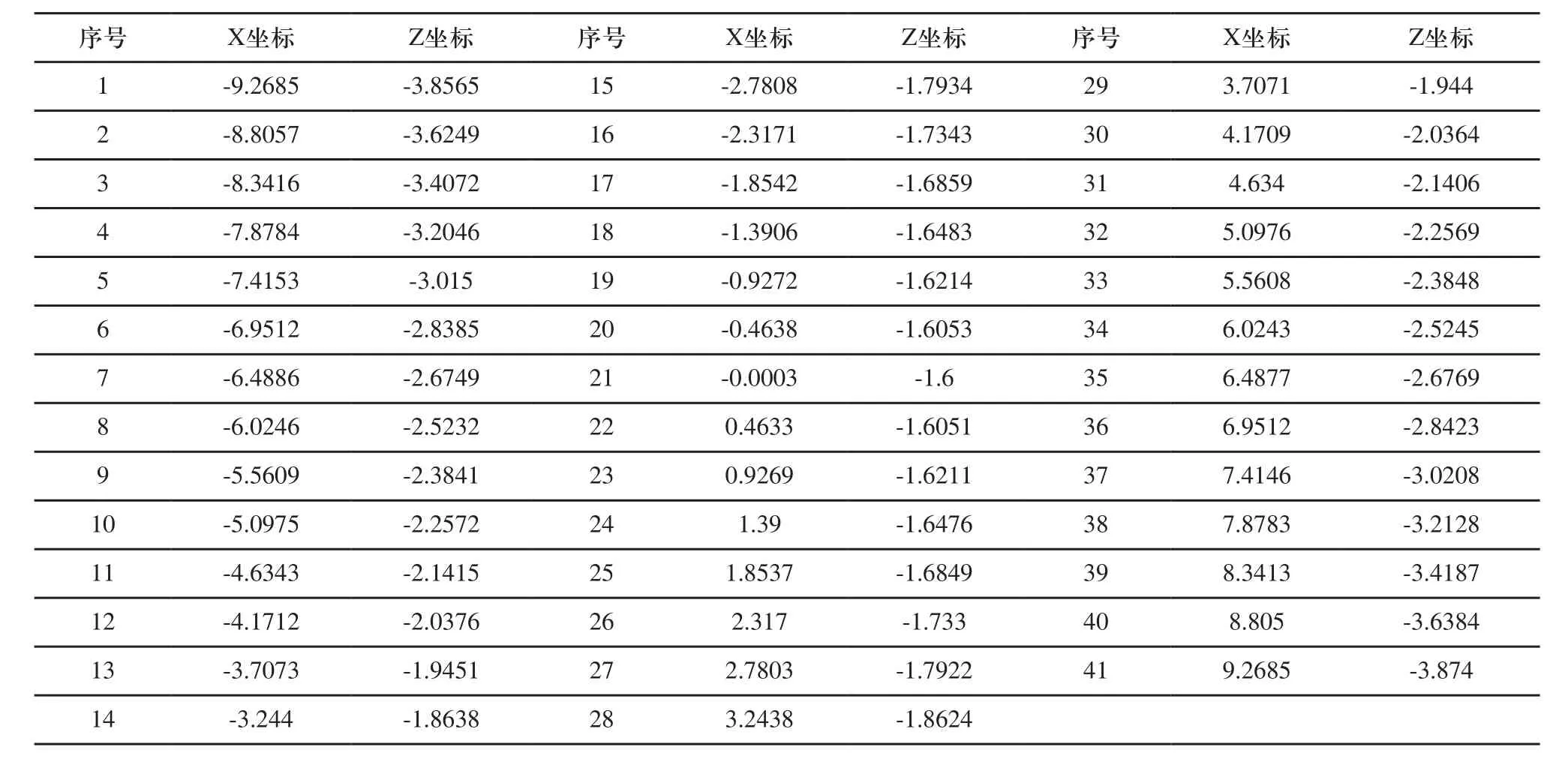

表1 41个被测点坐标值

轮廓测量仪仪系统精度标定共采集41个测点,测点坐标值如表1所示。将数据按照指定目录保存,并通过评定软件和最小二乘评定模型(参考式(3))进行线轮廓度的误差评定。

在MATLAB软件平台,采用最小二乘准则对测得的离散点进行曲线拟合和圆度误差计算,消除测头半径误差影响,采用局部放大处理后,得到的拟合曲线如图7所示。拟合圆的圆心坐标xc=-0.00005,yc=-21.6636,拟合半径为20.097mm,拟合圆度误差PV=0.278μ m,将消除标准球引入的误差,最终得到圆度误差为0.228μ m,通过标准球标定试验,得出该轮廓测量仪的综合使用精度满足设计的精度指标。

图7 拟合曲线图

4 结论

接触式测量的测量精度在微米亚微米量级,凭借其特有的优点成为非球面光学元件精磨粗抛阶段的重要检测方法,为满足精磨粗抛阶段大口径非球面光学元件的检测,本文研制了一套用于测量平面、球面、非球面等光学元件的轮廓测线仪,以非球面模型为例重点分析了非球面的误差评定理论,介绍了该轮廓测量仪的机械结构及测控软件系统,最后通过标准球对轮廓仪的系统精度进行标定,通过精度标定实验验证了轮廓测量仪满足设计要求的精度指标。

[1]唐健冠,伍凡,吴时彬.大口径非球面精磨表面形状检测技术研究[J].光学技术,2001:509-511.

[2]马臻,李英才,樊学武,陈荣利,段学霆.非球面干涉定心方法研究[J].光子学报,2008,30(7):6540-6541.

[3]杨力.先进制造技术[M].北京:科学出版社,2001:173-178.

[4]何汉林,梅家斌.数值分析[M].武汉:科学出版社,2008:246-249.

[5]Mark Elliott Glauner. Design and use of a cylindrical coordinate measureing machine for non-contact roundness measurement.[D].2002:3-5.

[6]张国雄.三坐标测量机[M].天津大学出版社.1999:206-209.

[7]谢仁宁,郭隐彪,黄浩.基于高精度非球面测量数据采集与处理系统研究[J].制造业自动化,2003:205-208.

[8]W.Gao, S.Kiyono, E.Satoh, T.Sata.Precision Measurement of Multi-Degree-of-Freedom Spindle Errors Using Two-dimensional Angle Sensors.Annals of the CIRP,Volume 51, Issue 1, 2002:447-450.

[9]席建普.非球面测量与评定中的相关问题研究[D].郑州:中原工学院,2008:33-36.

[10]刘古今.小型光学非球面精密检测技术研究[D].厦门:厦门大学,2008:82-84.

The design and accuracy calibration of a large diameter ultra-precision profilemeter

LOU Yun-ge, CHEN Wei-wei, ZHANG Wei

介绍了自行研制的超精密轮廓仪,其最大测量口径为Φ1250mm,综合测量精度指标为±0.5μm。该轮廓仪采用柱坐标接触式测量方法,通过测量子午线方法实现对光学元件的轮廓度的评定,其精度适用于精磨粗抛阶段的检测。根据子午线理论方程分析了最小二乘原理轮廓度的评定理论,列出满足轮廓仪结构的测量路径,介绍了轮廓仪机械结构、测控和软件流程等相关内容,最后通过标准球对测量仪的综合使用精度进行标定。

轮廓仪;评定模型;测量;精度标定

娄云鸽(1987 -),女,河南新乡人,硕士,主要从事机械制造及精密测量技术方向的研究。

TH122

B

1009-0134(2015)12(上)-0110-04

10.3969/j.issn.1009-0134.2015.23.33

2015-08-18

上海市科委科研计划项目:基于堆内构件关键加工过程及轴类零件高效加工过程智能化研究(13DZ1101600)