亚半球罩聚能装药应用于穿孔弹的研究

2015-05-09付代轩雷新华赵世华

付代轩, 雷新华, 赵世华

(四川石油射孔器材有限责任公司, 四川 隆昌 642177)

0 引 言

近年来,随着中国油气田开采的不断提速发展、勘探开发力度的加大和所钻进的地层日趋复杂,经常会出现卡钻、井漏等工程事故。处理这类事故需要使用穿孔弹对钻杆、油管或者套管进行穿孔,以便于快速建立循环通道,实现钻杆快速解卡、压井堵漏等抢险施工的目的。

本文研究将亚半球罩聚能装药应用于穿孔弹,这种穿孔弹解决了常规穿孔弹通用性差、穿孔孔径小且对套管伤害较大的缺点,减少了施工过程的风险和复杂性。

1 亚半球罩聚能装药的研究

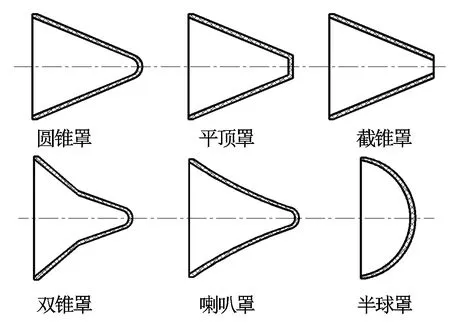

油气井用射孔弹利用了炸药的空穴聚能效,在这其中药型罩的作用就是将炸药爆炸后的爆轰能量转换成金属射流的动能。聚能装药的药型罩的形状主要有锥形、半球形、喇叭形、双曲线形、双锥形和球锥结合形等(见图1)。

图1 常见聚能装药的药型罩结构

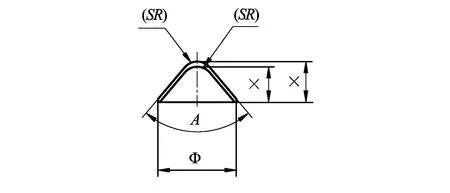

理论分析表明,穿孔深度与射流的有效长度成正比,刚刚形成的射流,其长度大致与药型罩的母线长度相等。在口径相同的情况下,喇叭形药型罩母线最长,锥形次之,半球形最短。传统的油气井聚能射孔弹通常都是使用喇叭形或者锥形的药型罩,并采用较小的药型罩锥角以提高射孔弹的穿深。对于穿孔弹,其主要目的是穿孔,同时又要避免或尽可能减小对穿孔目标后方物体的伤害,因此穿孔弹通常都是采用大锥角加大半径的药型罩顶部的结构(见图2),但是采用这种药型罩结构的穿孔弹穿孔孔径通常较小,且穿孔后还有可能对下一层油套管造成较大伤害,且针对不同直径、壁厚的油套管组合需要设计采用不同的药型罩粉末配方和工艺,通用性较差。

杆式射流(Rod-like Jet)属于聚能侵彻体的一种较新概念,其主要特点是与EFP(爆炸成型弹丸)一样没有明显的杵体和射流之分,侵彻能力可以达到3~5倍装药口径。与普通锥角罩聚能射流相比,具有对炸高不敏感、药型罩利用率高和后效大的特点。与EFP和穿甲弹相比,聚能杆式侵彻体比EFP飞行速度更大、长度更长、断面比动能更大、侵彻能力更强。亚半球罩聚能装药[1]是采用近小半球形的药型罩,其特点是形成的射流质量大,速度2~6 km/s范围内。在弹药应用方面,由于其穿透性能比锥形药型罩聚能装药要差,所以,长期以来其主要用于穿透“软”目标,如水、土壤或混凝土以及空间的和层压的目标。

图2 旧穿孔弹药型罩结构

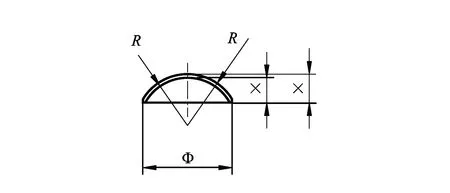

图3 亚半球药型罩结构

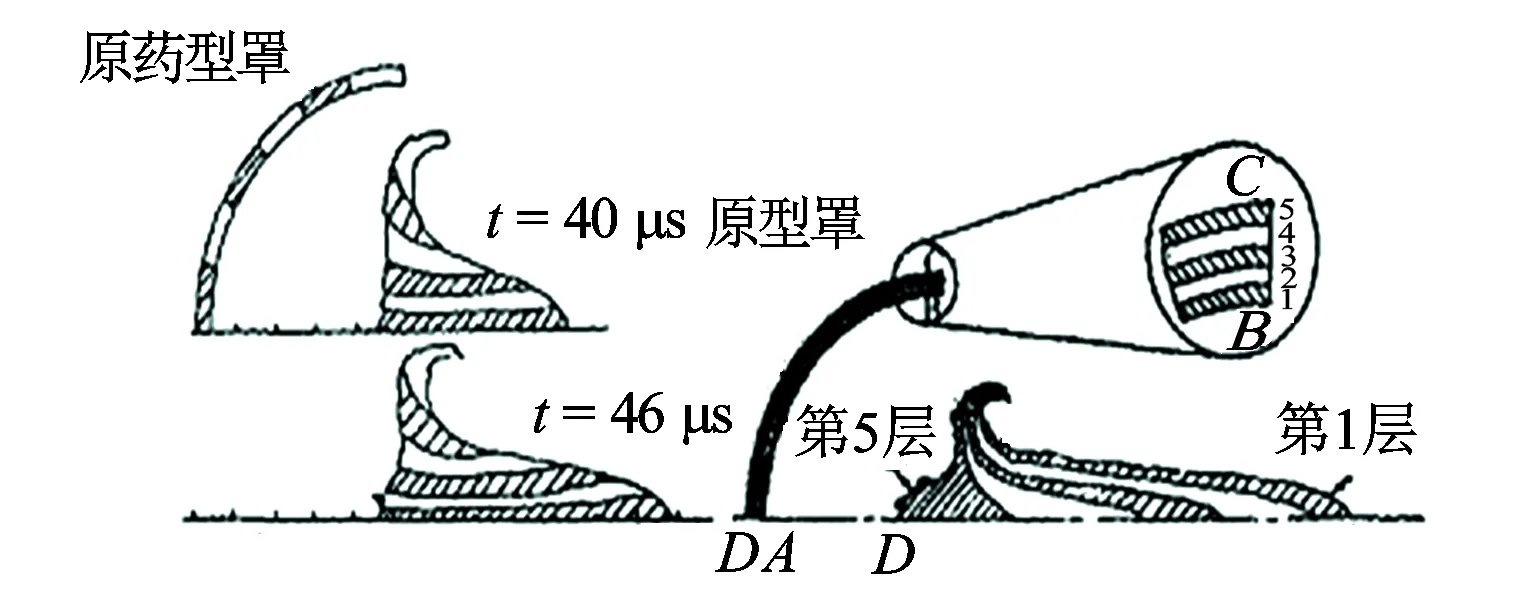

亚半球罩(见图3)射流的成型过程不同于锥角罩,因此许多用于锥角罩的成型分析理论并不适用于亚半球罩[2-3]。从高速摄影和数值分析的研究可知,无论球缺罩的罩顶高度多大,在运动中都将发生翻转,罩体组成微元在成型过程中一直保持连续,没有锥角罩中出现的单元重组过程[4](见图4)。

图4 亚半球罩成型中各微元运动示意图

研究表明(见图5、图6),锥形罩聚能装药形成的射流形状不规则,颈缩现象比较明显,特别是射流头部聚合程度不是很好,很容易引起射流提前出现不稳定现象,如断裂和发散等。锥形罩聚能装药形成的射流速度梯度很大,是亚半球罩聚能装药速度梯度的7.5倍左右,随着时间的增加,锥形罩聚能装药形成的射流将快速拉长而出现断裂发散[5]。从图5可以看出,亚半球罩聚能装药形成的射流形状比较规则,成一长杆形,射流与杵体的区分不是很明显。亚半球罩聚能装药形成的射流看不到颈缩现象,速度梯度也比锥形罩聚能装药的要小得多。

图5 亚半球罩聚能装药射流形成仿真

图6 锥形罩聚能装药射流形成仿真

杆式射流侵彻体的直径要比一般聚能射流的直径要大的多,它的穿孔直径也会比较大。根据这一系列的理论研究,可以考虑将亚半球罩聚能装药结构应用于穿孔弹的研究上。

2 亚半球罩穿孔弹的研究

2.1 有枪身穿孔弹及射孔器总体结构设计

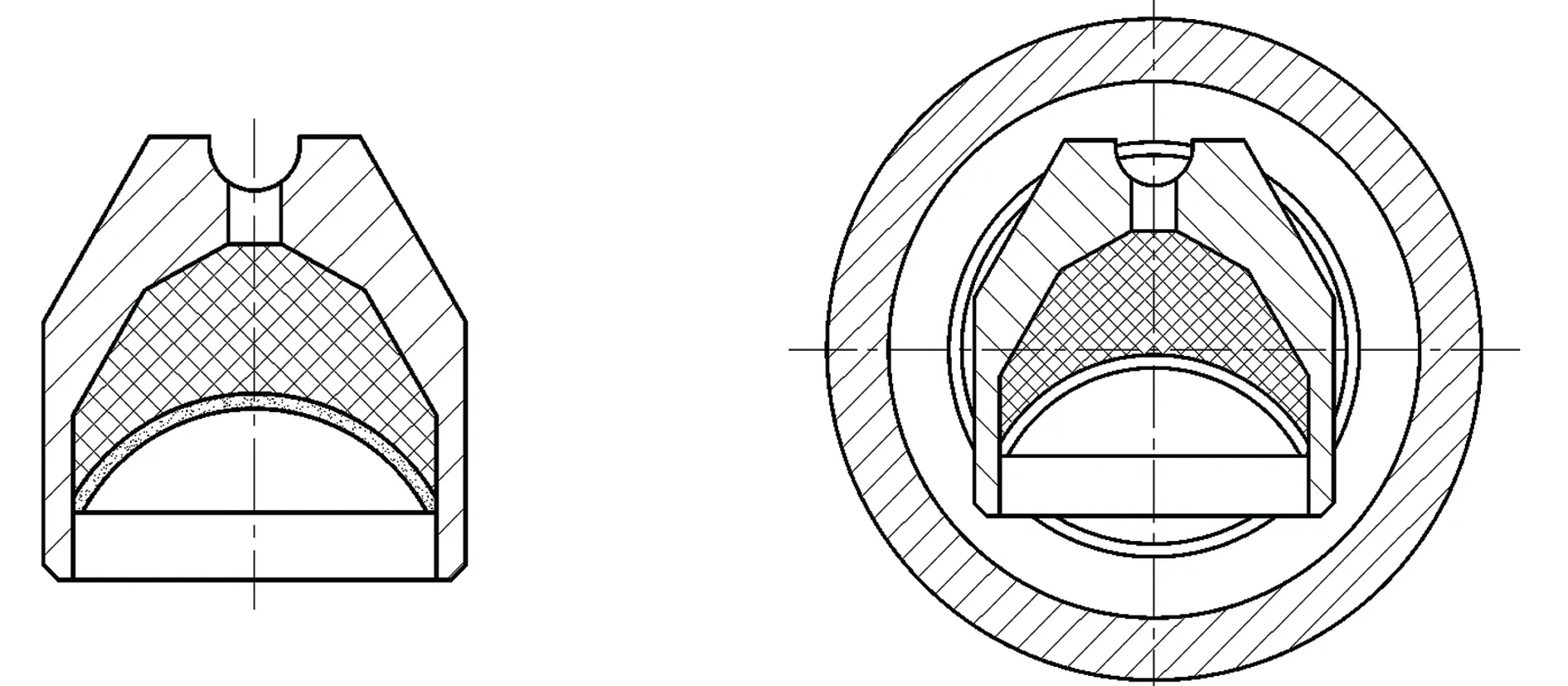

穿孔弹采用有枪身装枪的结构方案,分别完成了亚半球罩的结构设计以及有枪身穿孔弹的结构设计(见图7)。其整体装枪结构示意图如图8所示。

图7 有枪身穿孔弹结构示意图 图8 有枪身穿孔器总体结构示意

穿孔弹的药型罩配方采用了钨铜混合金属粉末,主装药采用了HMX炸药的混合炸药。

2.2 有枪身穿孔弹穿孔性能试验

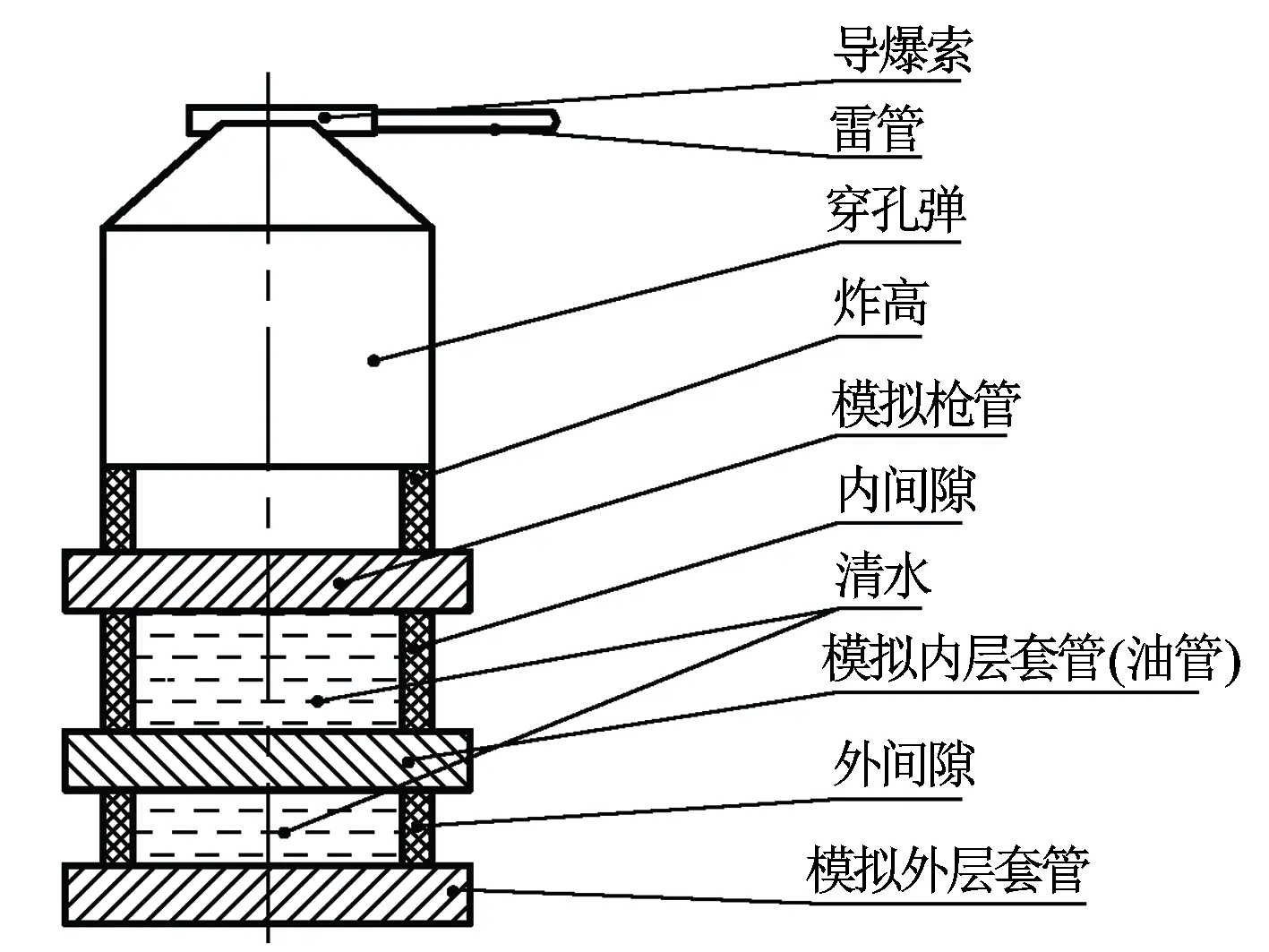

根据有枪身穿孔弹的使用条件,设计了穿孔模拟试验方案,试验装置示意图如图9所示。

图9 穿孔弹模拟穿孔示意图

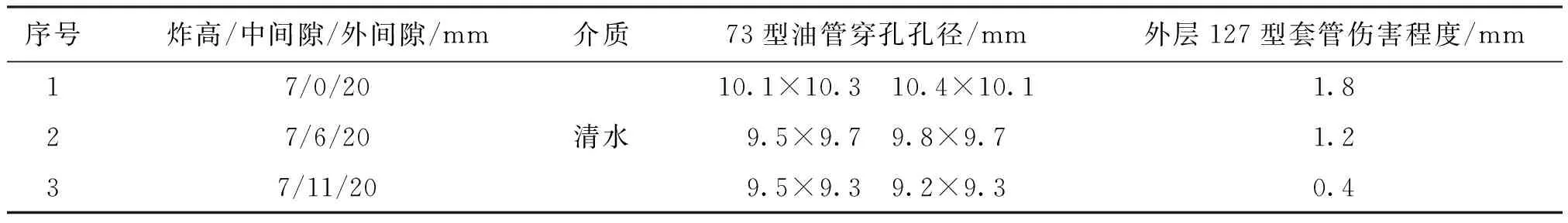

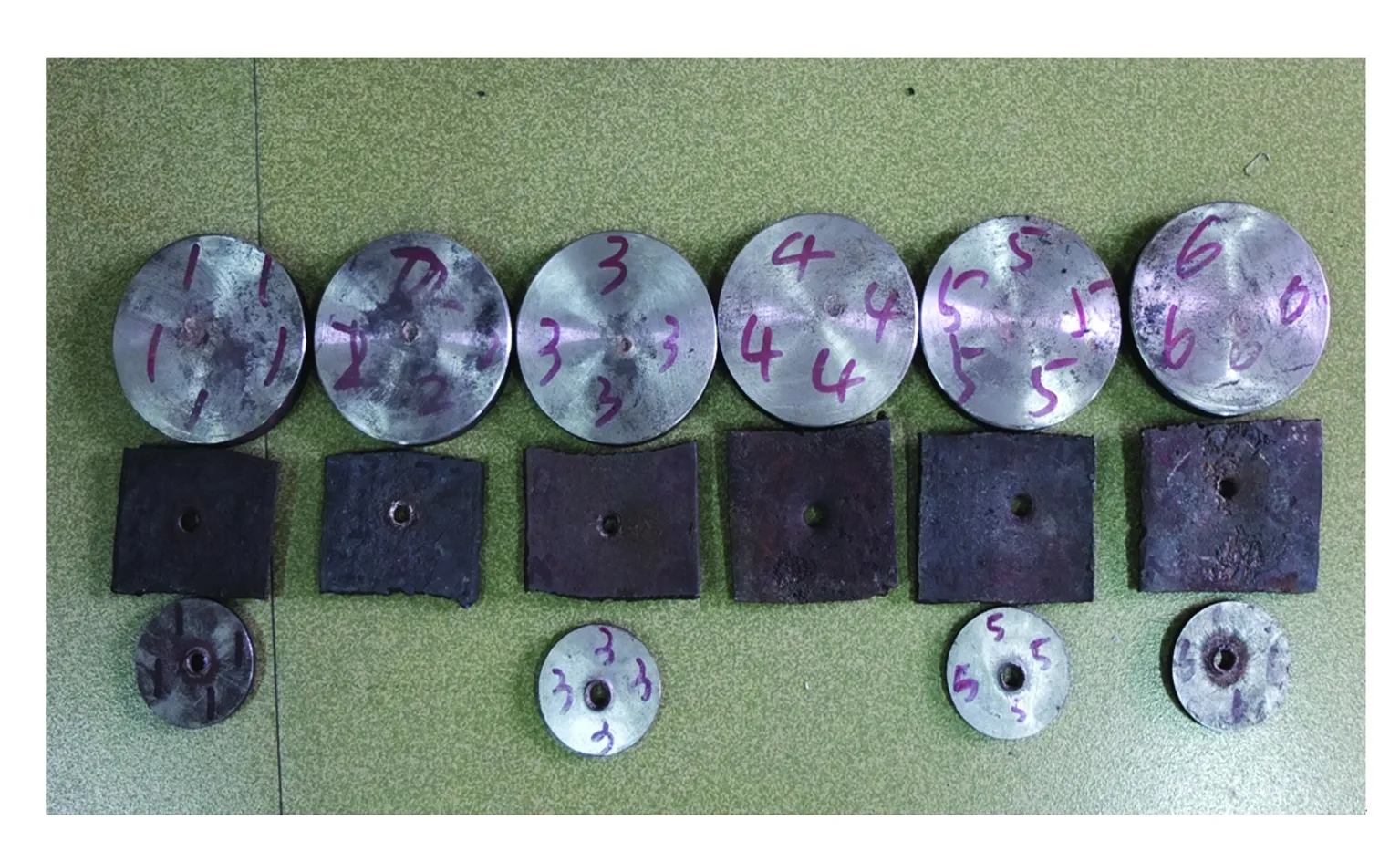

初始试验设计针对73型油管进行穿孔,由于射孔枪下井后在油管中的位置比较随机,而射孔弹在射孔枪体内为螺旋分布,因此试验中枪管和油管之间的间隙条件分别取了0 mm、中间隙6 mm、高间隙11 mm,介质为清水。试验数据如表1所示,试验后各模拟部件的图片如图10所示。

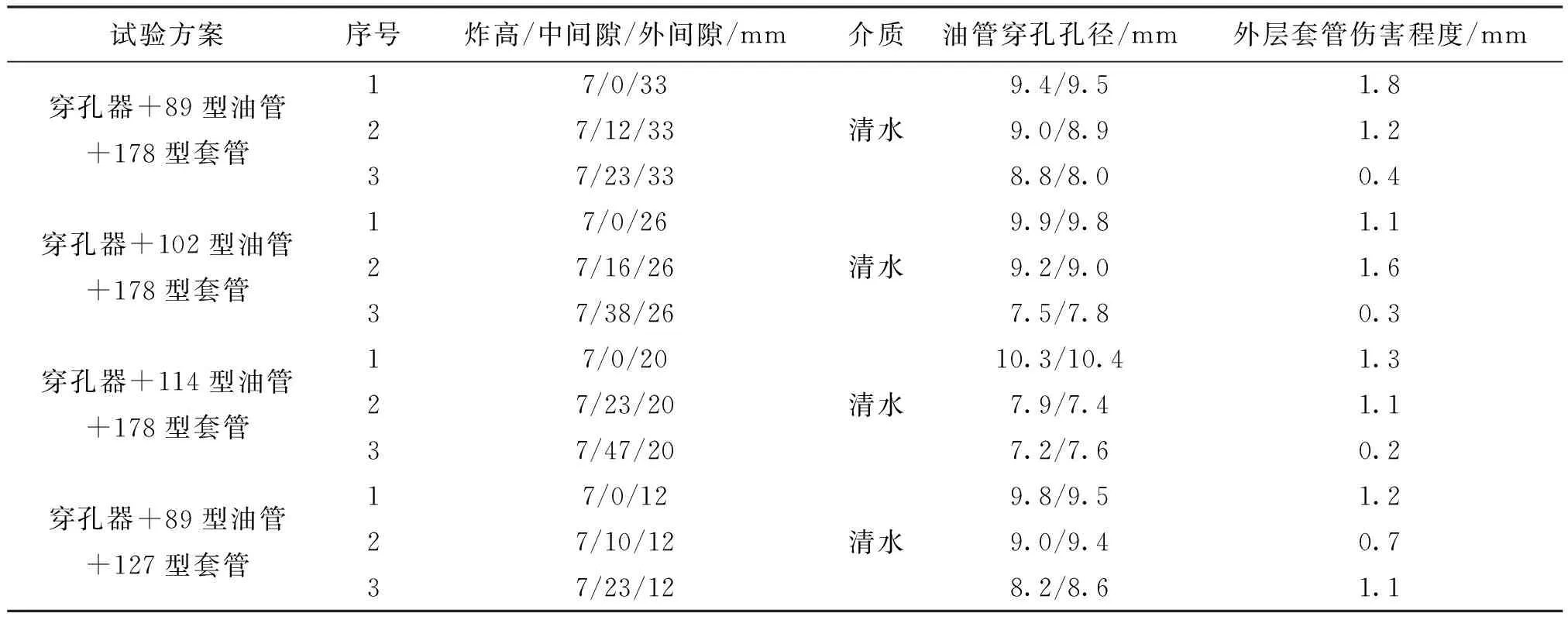

分别对穿孔器+89型油管+178型套管、穿孔器+102型油管+178型套管、穿孔器+114型油管+178型套管、穿孔器+89型油管+127型套管的结构分别进行试验。试验所使用的穿孔弹其粉末药型罩配方以及工艺均与前一试验一致。试验结果如表2所示。

从表2中数据可以看出,在使用了亚半球罩聚能装药后,采用同一金属粉末配方以及工艺压制出的穿孔弹,在模拟不同油管和套管组合进行穿孔试验时,各种间隙条件下均能可靠地实现对油管的穿孔,最小穿孔孔径都可以达到7 mm以上,最大穿孔孔径可以达到10 mm,而常规锥形罩穿孔弹穿孔孔径仅为5~7 mm。因此采用这种穿孔弹的穿孔器就能够实现多相位穿孔,有效降低爆炸后冲击波对射孔枪体的破坏作用,同时还能够简化穿孔施工工艺。而采用常规锥形罩穿孔弹的穿孔器通常很难达到这种效果。

图10 穿孔弹穿孔效果

表2 不同穿孔条件下穿孔试验结果

穿孔弹在穿透油管后对套管的伤害均较小,从表2中试验数据可以看出,无论哪种条件,射流对套管的最大伤害均不超过2 mm。而常规锥形罩穿孔弹穿孔孔径较小,普遍在7 mm以下,穿透油管后对套管的伤害通常会受到射孔枪在油管中位置的影响,在间隙小的情况下有可能对套管带来更大的伤害,甚至有可能射穿套管。这主要是因为亚半球型药型罩聚能装药结构形成的杆式射流具有对炸高和间隙不敏感的特点,这一特点使新型穿孔弹能够适用于多种油管套管组合条件,解决了原有穿孔弹通用性不强的问题。

2.3 有枪身穿孔弹现场应用

新型亚半球罩穿孔弹自研制成功,已经在川渝地区、塔里木油田等数十口井次的油管穿孔施工中获得了成功应用,穿孔目标包括4in*非法定计量单位,1 ft=12 in=0.304 8 m,下同、2in、3in油管以及5 in套管等,从穿孔后施工方反馈,穿孔效果非常理想,要大大优于原有的穿孔弹产品,为井下工程事故的快速解决提供了技术保障,降低了施工过程的风险和复杂性。

3 结束语

(1) 亚半球罩聚能装药形成的杆式射流具有侵彻能力大、药型罩利用率高、后效大和对炸高和间隙不敏感等特点。

(2) 采用这种聚能装药结构的穿孔弹具有3个特点:穿孔孔径大,穿透油管后对套管的伤害小;简化了复杂的药型罩配方和生产工艺,能够实现多相位穿孔和单相位穿孔;通用性强,能够满足不同井况条件的需求。

(3) 采用了亚半球罩聚能装药结构的穿孔弹为快速解决工程事故提供了更为有效的技术保障,降低了施工过程的风险和复杂性。

参考文献:

[1] 吕兵. 半球形药型罩空心装药的特性 [J]. 弹箭技术, 1995(2): 27-41.

[2] 何顺录, 鲁春, 冯顺山. 半球罩聚能装药的射流形成及参数计算 [C]∥破甲文集, 1987.

[3] 曾必强, 姜春兰, 王在成. 穿孔球缺罩形成杆式射流数值模拟研究 [J]. 含能材料, 2007(3): 257-260.

[4] Pei Chi Chou, Wdhar II J, Flis, Cokin M Forsyth. A Simplified Model of Jet Formation in Hemispherical Shaped Charges [J]. the 9th int symp, Ballistics, 1986(4).

[5] 廖海平, 黄正祥, 张先锋, 等. 亚半球罩聚能装药的杆式射流特性研究 [J]. 弹箭与制导学报, 2008, 28(6): 91-94.