球扁铝穿舱节点优化改进研究

2015-05-09钟广军

陈 亮, 钟广军

(1.江南造船(集团)有限责任公司 军事代表室, 上海 201913;2.江南造船(集团)有限责任公司, 上海 201913)

球扁铝穿舱节点优化改进研究

陈 亮1, 钟广军2

(1.江南造船(集团)有限责任公司 军事代表室, 上海 201913;2.江南造船(集团)有限责任公司, 上海 201913)

本文针对某型船球扁铝穿舱形式与常规船不同而给施工带来的困难,对穿舱节点形式进行了优化设计,确定了改进方案,并模拟实船进行了装焊试验,通过试验过程的记录、测量和试验结果的对比分析,验证了优化改进方案的合理性、可行性、可靠性,从而解决了施工技术难点,并可降低建造成本,改善施工条件,提高建造质量。

穿舱节点 优化改进 试验 质量

1 概况

某型船球扁铝穿舱形式与常规船有较大不同,在原施工设计技术方案中,考虑结构的可焊性及舱室密性要求,结合分段建造工艺,主甲板、外板纵骨设计为在水密舱壁前、后间断的形式。由于球扁铝对接缝多、焊接工作量大、耗时长,为方便后续船的顺利施工,同时降低建造难度,考虑采取球扁铝穿舱节点优化设计方案,重新布置纵骨对接缝,并开展模拟装焊试验进一步验证改进方案可行性,从而提高艇体建造质量,降低建造成本[1、2]。

2 实施方案

(1) 根据前期产品建造情况,采取改进措施对主甲板、外板纵骨的穿舱节点进行优化。

(2) 根据新的连接节点,结合分段建造工艺,进一步组织开展球扁铝穿舱的局部模拟装焊试验,对比、分析两种方案中球扁铝在水密舱壁处的焊接可达性、焊接变形、结构强度、焊缝质量及密性情况等。

(3) 在模拟试验中记录和统计更改前、后两种技术方案中的焊丝用量、操作难度、作业工时,分析结构改进后对实船生产的实际优化效果。

(4) 根据局部装焊试验结果,并结合主船体船底线型及分段的实际结构情况,确定在后续船分段内具体的甲板纵骨、外板纵骨的对接缝位置。

3 改进前球扁铝穿舱节点

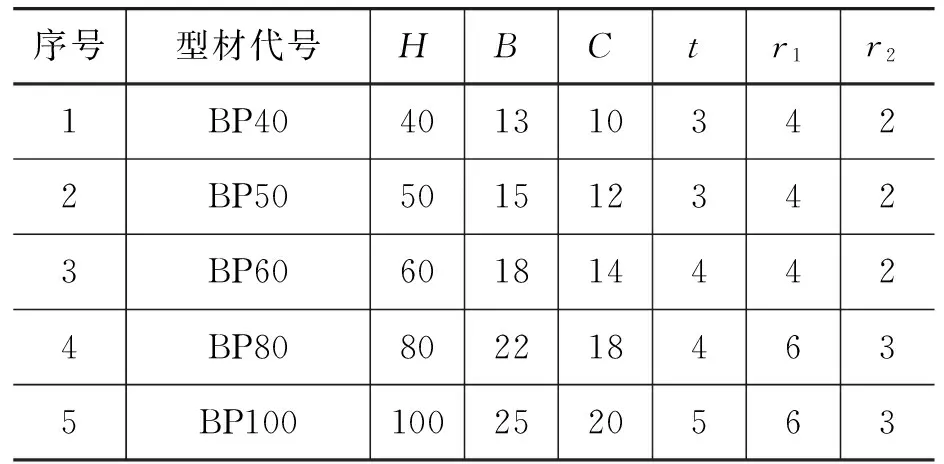

某型艇球扁铝截面形式如下图1所示,其剖面主要尺度如下表1所示。

表1 球扁铝剖面主要尺寸 单位:mm

图1 某型艇球扁铝截面形式

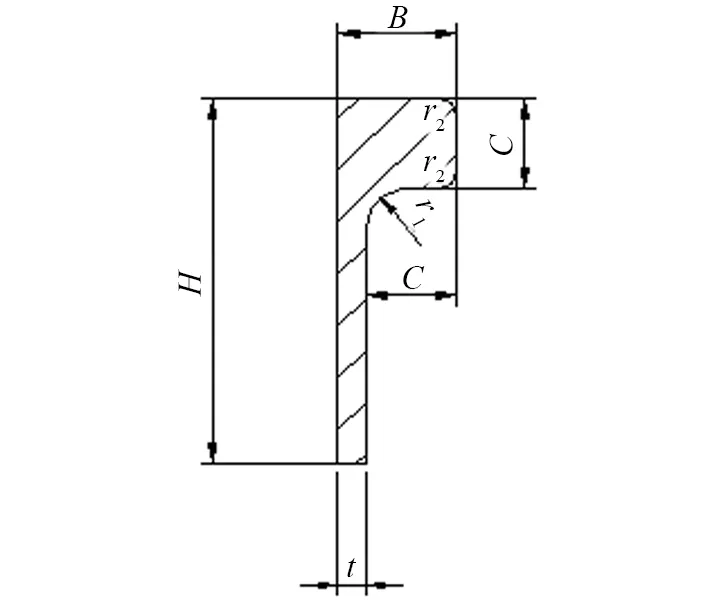

根据船体分段建造工艺,由于该型船球扁铝型式特殊且间距较小,为减少焊接工作量及焊接变形,原设计对主船体主甲板、船底纵骨在舱壁上腹板开槽(球头也开槽)相互插入。考虑到球扁铝高度低,甲板纵骨的球头下口与舱壁的焊接可达性较差,为保证舱室密性并提高纵骨安装直线度,球扁铝是在水密舱壁前、后100 mm处断开,在小组立阶段完成与舱壁板装焊及变形校正,同时在球扁铝对接缝处设置R20流水孔兼作止漏孔[1、2],改进前球扁铝穿舱节点如下图2所示。

图2 改进前球扁铝穿舱节点

根据前期船体分段建造的情况,由于本船在半宽范围内有29档纵骨,并有共计8道水密横舱壁,球扁铝在穿舱处的对接缝数量很多,焊接工作量极大。再加上铝合金受影响极易产生焊接变形[2],分段校正工作耗时长,故提出在后续船对球扁铝穿舱节点进行改进。

4 节点优化方案

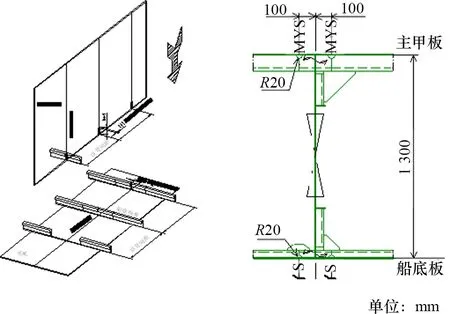

参照T型材穿过水密舱壁处(腹板连续、面板削斜)的节点形式,对甲板纵骨穿舱节点进行了以下改进:甲板纵骨穿过水密横舱壁处,舱壁上开槽使纵骨腹板与壁板相互插入,球扁铝球头在横壁处开槽并单边削斜35°~45°,以保证较小尺寸的球扁铝与舱壁板包角焊接,同时可以取消甲板纵骨在舱壁前、后100mm处的对接板缝(R20流水孔仍保留),改进后球扁铝穿舱节点如图3所示。

图3 改进后球扁铝穿舱节点

由于分段在采用反态建造时,与甲板纵骨相比较,船底区域施工作业空间较好,在球头无需增开焊接坡口的情况下,仍可保证船底纵骨球头与横舱壁的包角焊缝质量,因此同样可以取消球扁铝在舱壁前、后100mm处的对接板缝(R20流水孔仍保留)。

5 模拟装焊试验

为验证本节点优化方案的施工实用性及可行性,专门组织进行了一次局部节点焊接试验,模拟分段在胎架上的实际建造情况。记录、比较改进前、后两种方案的作业时间、焊丝用量,并在焊后测量变形数据和舱壁密性情况,最后进行结果分析。

(1) 根据船体结构型式,切割下料两块450×500×4.0的铝板,用圆盘锯在上、下口按250mm的纵骨间距开槽,按照浮箱分段内甲板、外板纵骨的实际规格,需开出BP50、BP70两种球扁铝规格的高度,以验证本技术改进方案的可靠性,局部模拟装焊试验方案如图4所示。

图4 局部模拟装焊试验方案

(2) 共计下料8根球扁铝(每根长约600mm),在铝板上、下口的同一侧,分别按照改进前、改进后的两种节点设计方案插入球扁铝并点焊固定。当采用改进后的技术方案时,在主甲板的一侧球扁铝穿过舱壁板处需要将球头用圆盘锯按35°~45°削斜。

(3) 模拟分段建造的实际情况,对试验区域做好防水、防风措施,考虑节点的实际可焊性,采用较小功率的钨极惰性气体氩弧(TIG)焊机和φ3.2mm的铝合金直线焊条。先用不锈钢丝刷清楚表面污垢,再按照先下后上的顺序,控制好焊接参数及焊接速度,完成球扁铝穿舱壁试验样件的焊接工作。

6 试验结果分析

试验结束后,完成数据测量及分析工作,并检验焊缝质量是否符合规范要求。

(1) 对比、分析两种方案中球扁铝的焊接可达性,由于该船球扁铝规格小(BP40-BP80),节点方案改进并球头削斜后,使用TIG焊枪可以覆盖球头与舱壁处的包角焊缝,如图5所示。

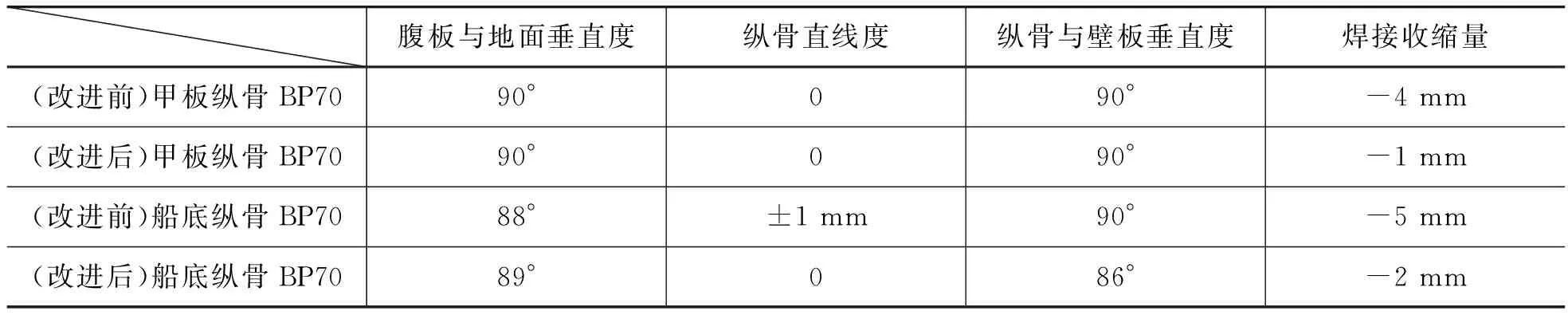

(2) 分别测量、对比两种方案中球扁铝腹板的变形情况,测量焊后球扁铝腹板的垂直度、直线度及焊接收缩情况并汇总,改进前、后船底纵骨焊接变形情况如下图6、图7所示,改进前、后焊后变形测量数据汇总见表2。

图5 穿舱处球头端部削斜

图6 改进前船底纵骨焊接变形情况

图7 改进后船底纵骨焊接变形情况

表2 改进前、后焊后变形测量数据汇总表

腹板与地面垂直度纵骨直线度纵骨与壁板垂直度焊接收缩量(改进前)甲板纵骨BP7090°090°-4mm(改进后)甲板纵骨BP7090°090°-1mm(改进前)船底纵骨BP7088°±1mm90°-5mm(改进后)船底纵骨BP7089°086°-2mm

从试验结果进行分析,在纵骨穿舱时取消前后两条接缝后,焊接收缩量明显减小,同时纵骨的直线度有了一定的提高。但由于船底纵骨是在自由状态下焊接,焊后其与舱壁板产生了约4°夹角,在实船建造中需采取措施进一步控制焊接变形,并采用铝锤等措施进行冷态校正[3]。

(3) 参照焊缝表面质量检验要求,检验焊缝的外观成形情况。试验结束后观察得出:球扁铝穿舱节点焊缝成型较好(见图8),无明显缺陷、咬边及裂纹,焊角高度也符合工艺技术要求。

图8 焊缝成型情况

(4) 进行焊缝密性试验。选择采用着色检验的方法,在球扁铝之间的对接缝处及与壁板的角焊缝处先后喷涂着色剂和显像剂[3](如图9所示)。检查焊缝的密性结果显示:两种试验方法的焊缝处均无明显红斑,焊缝密性均为良好。

图9 着色检验焊缝密性

(5) 由于球扁铝6061-T6母材的屈服强度σs= 240N/mm2,而焊缝屈服强度σsw= 115N/mm2,仅为母材的48%。因此取消大量对接缝可以局部增强艇体的结构强度,同时由于焊缝数量显著减少也可以减轻结构重量,提高产品质量。

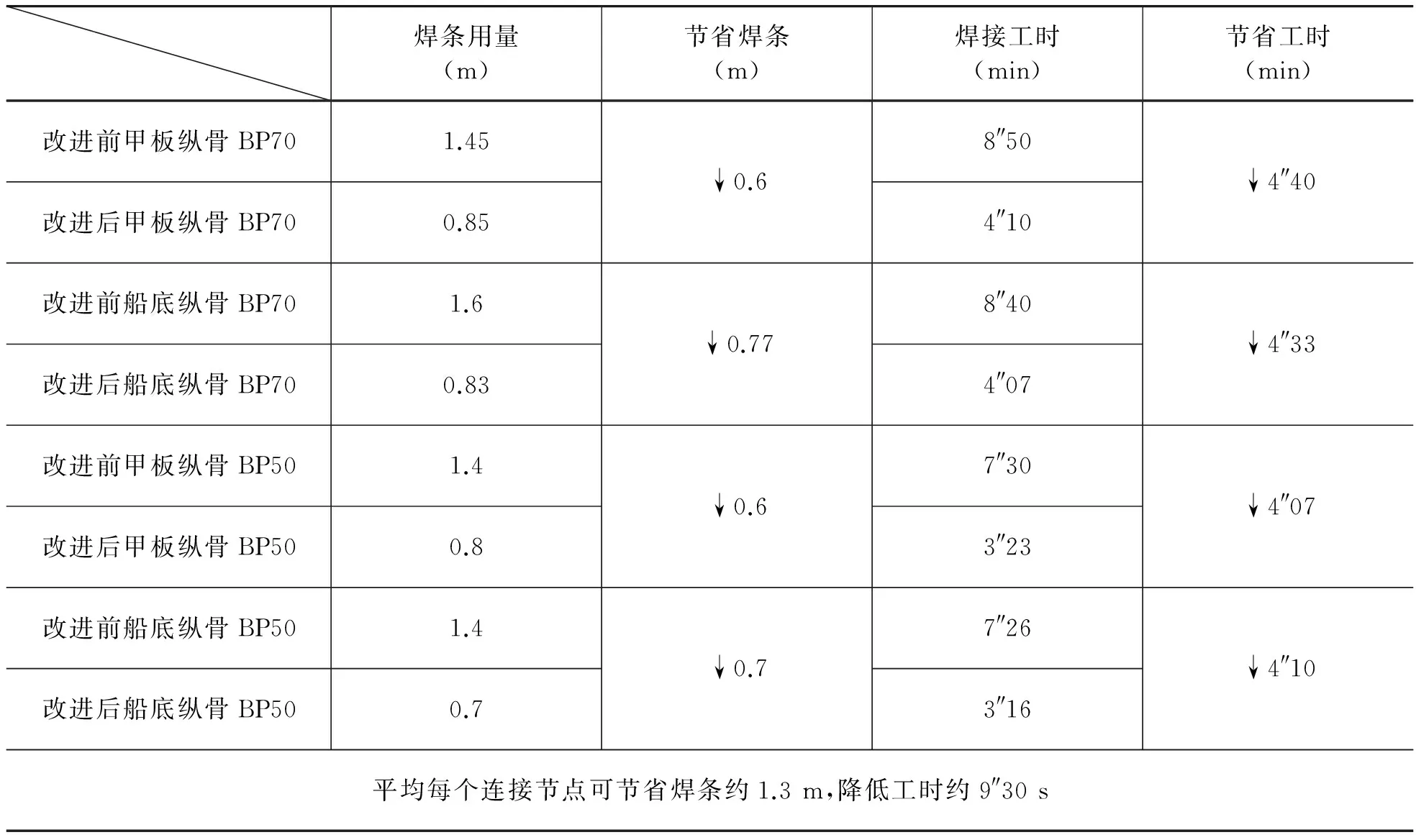

(6) 在试验过程中,课题组记录了两种试验方案中的焊丝用量以及焊接工时,如表3所示。

表3 穿舱节点焊丝及作业工时统计

从模拟试验记录和统计的数据分析,采用改进后的技术方案后,焊丝用量及焊接工时均明显下降。按照主船体共8道水密横舱壁、58档纵骨结构(不包括其它局部横舱壁)进行粗略估算,去除按照新方案下料后在其它位置少量增加的球扁铝对接缝,主船体六个分段范围内共计可节省焊条约603 m,减少焊接工时约73.4 h(按单人计算)。

7 结合艇体结构重新布置纵骨接缝

根据某型船船底线型和纵向结构的实际情况,按照下足用料、尽量减少焊缝数量及上、下纵骨断缝交错的原则,并考虑铝型材的加工性能,对主船体六个分段的甲板、外板纵骨进行重新排版,形成了完整的改进后主船体纵骨布置方案。

8 改进后效果分析

综合以上因素,在进行球扁铝穿舱的节点优化后,不仅可以极大地减少船上球扁铝对接缝数量,减轻铝合金船体的结构重量,还可以减少实船建造的焊丝用量和施工工时,降低施工难度,且有利于增加局部结构强度和减少焊接收缩变形,进一步提高主船体的美观性和建造质量。

9 小结

通过开展某型船球扁铝穿舱节点优化课题研究,确定了改进方案和试验内容,解决了施工技术难点,降低了建造成本。研究成果可以在后续实船建造上进行实施,为系列船的建造提供有力的技术支撑。

[1] 李标峰.船用铝合金焊接及其船体建造工艺[M].北京:国防工业出版社,2005.

[2] 中国机械工程学会焊接学会.焊接手册(第2版)[M].北京:机械工业出版社,2001.

[3] 黄浩.船体工艺手册(第3版)[M].北京:国防工业出版社,2013.

Study on Optimization & Improvement Measures for Bulb Angle Breakthrough Bulkhead Nodes

CHEN Liang1, ZHONG Guang-jun2

(1.Military Representatives Office at Jiangnan Shipbuilding (Group) Co., Ltd., Shanghai 201913, China;2.Jiangnan Shipbuilding (Group) Co., Ltd., Shanghai 201913, China)

In the process of hull construction, there are different difficulties at bulb angle breakthrough bulkhead nodes for some special use ships than other common ones. According to these conditions, this article studies on optimization & improvement measures for bulb angle breakthrough bulkhead nodes, determines improvement plans, and carries on simulated experiments. Through contrast analysis of experiment data & result, we prove that optimization & improvement measures are reasonable and practicable, which help us overcome construction difficulties, reduce production costs, improve working conditions and raise construction qualities.

Breakthrough bulkhead nodes Optimization & improvement Experiment Quality

陈 亮(1976-),男,工程师。

U671

A