浮动镗削工艺在轴联接法兰孔拂配加工中的应用及质量控制

2015-05-08江苏省江阴中等专业学校214400朱达新

江苏省江阴中等专业学校 (214400) 朱达新

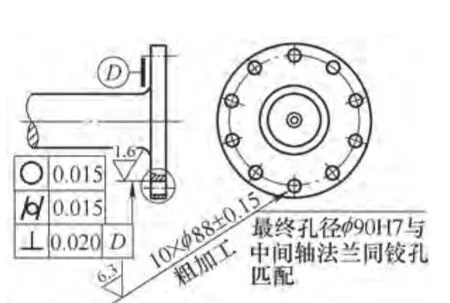

船舶的中间轴和螺旋桨轴联接法兰安装成一体后(见图1、图2),因轴的尺寸较大,螺栓孔无法直接在车间内场的镗床上加工,需要在生产现场用外镗的方法加工,且孔的公差要求为±0.015mm,表面粗糙度值Ra≤1.6μm。拂螺栓孔与螺栓为过盈配合,过盈量在0.015mm左右。拂螺栓孔的外镗孔是把镗缸机及机架安装在靠近法兰端的中间轴颈上,用普通镗刀进行粗镗、半精镗、精镗和浮动镗刀切削的方法,要求精镗后需留0.08~0.12mm的加工余量,供浮动镗刀精加工。

浮动镗刀规格的选择可根据联接法兰拂螺丝孔的设计要求进行选择和调节(见图3)。浮动切削分粗浮和精浮两次加工过程,从理论角度上讲,若操作人员能严格按照图样、工艺规范及作业指导书施工,加工后可获得IT9~IT7级尺寸精度,且内孔的表面粗糙度值可控制在Ra=(1.6~1.8)μm。但在实际生产中,受操作方法、镗缸机精度及施工环境等因素影响,加工质量不稳定,不能完全满足设计要求。因此,笔者就如何控制好中间轴、螺旋桨轴的拂螺栓孔浮动镗孔加工质量进行探讨,作如下分析。

图 1

图 2

图 3

图 4

1. 浮动镗孔切削加工轴联接法兰螺栓孔工艺

(1)镗缸机安装与注意事项。选用好镗缸机后,应对设备进行精度检查并调整(见图4、图5)。主轴运转应轻松、平稳,不能有振动,主轴的跳动量和圆度≤0.01mm,主轴锥孔的跳动量≤0.02mm。加工过程中应严格执行工艺纪律,做好三检工作,经常校对计算器具,精加工时必须等工件冷却后再进行浮动精加工。镗缸机安装要牢靠,镗缸机主轴回转中心与浮动镗排的中心必须一致,刀排的方榫孔必须垂直镗排中心并且要对称,浮动刀片在镗排中能自由滑动,刀片与镗排方榫孔之间的间隙应控制在0.03~0.05mm。镗缸机旋转速度要均匀,以确保浮动镗削时的稳定性。

图 5

(2)浮动镗孔加工过程。开始浮动镗削时,为引导浮动镗刀进入孔中,应用手扶正浮动镗刀,慢慢引导使其接近孔边缘处,同时采用手动进给;在浮进2~3mm后,改用机动进给,以获得均匀的进给量。此时应及时清理刀片上的切屑,输入充足的切削液。切削液一般采用植物油和机油混合使用,冷却效果较好。当浮动镗孔完毕,应停车将浮动镗刀从方榫孔拔出后,再将镗缸机主轴缩回到起始位置,否则浮动刀片可能会在孔壁上留下刀痕,影响零件加工精度。

2. 影响浮动镗孔加工质量的因素

(1)浮动镗刀工艺参数方面的影响。对加工精度影响方面主要包括镗刀的材质、几何角度等,还有表面粗糙度的合理选择也对镗孔加工质量有较大影响。浮动镗刀直径是根据加工孔的公称尺寸和公差以及在镗孔过程中被加工孔的扩张量或收缩量来决定镗刀的实际调节尺寸。

浮动刀具的排号选择应根据不同加工材料选择不同的浮动刀具牌号。浮动刀排的前角、后角,由于孔加工余量较小,切削仅在切削刃处进行,切屑与刀具的前面尽可能减少接触。特别是在切削塑性较大的材料时,为使切屑顺利流出避免切屑粘滞在切削刃上,应适当增加前角。浮动刀的后角不宜过大,后角太大易使切削过程产生振动,同时也会加快刀具的磨损。刀具直径的减小直接导致镗孔直径的减小,质量就不能满足设计要求。

浮动镗刀切削刃宽度因素,浮动刀的切削刃较宽或过大时会增加切削力,这样摩擦力矩和切削热量随之增大,对孔壁的挤压比较严重,容易发热将孔径胀大。一般选择浮动刀的刃宽不超过走给量的1.5倍时比较合适。

浮动切削刃前面的斜刃,是刀具进入孔的导向,导向刃适当长一点,角度小一点,有利于浮动刀具的定位,否则在浮镗加工时容易使孔产生位置偏差。

在浮动刀镗孔切削用量方面,镗削用量的大小也是影响孔加工质量很重要的因素。它对镗削过程中产生的切削力、切削热以及切屑瘤,对加工精度、表面粗糙度都有较大的影响,一定要合理选用。

(2)浮动刀排的因素。浮动刀排自身精度越高,尺寸就容易控制,加工后的孔表面粗糙度值就低。特别是浮动镗排的浮动刀方孔配合尺寸间隙、与轴心线的对称度、垂直度和镗孔机主轴的同心度都会影响孔加工的尺寸精度。

浮动刀排的方榫孔中心必须对称于镗机主轴回转中心线,确保使用时浮动刀的两切削刃通过工件孔的回转中心,切削时切削刃口必须在同一切削剖面上,使两切削刃受力均匀。切削过程中的切屑没有及时清理,碎屑容易附在刀面上不容易排出,导致切削不顺畅。

粗镗时预留浮动加工量太大,导致切削余量过大,容屑槽被切屑堵塞,切削液流不进去可能导致刀瘤的产生,结果是刀和工件之间产生热量而变形。

(3)镗削余量的影响。浮镗余量留得太小,浮动镗削时有的精镗加工的走刀痕迹不一定能全部浮出;若浮镗余量留得太大,势必会加大浮动切削刃的切削负荷,破坏了浮削过程中的稳定性,增加了切削热,使浮动刀的直径胀大,孔径也随之扩张,切屑的形成必然呈撕裂状态,造成加工表面质量差和孔的尺寸超差,切屑余量过大或过小都会影响浮镗孔的加工质量,一般留0.08~0.12mm的加工余量比较合理。

3. 结语

加工时应根据加工材料不同合理地选择镗削深度、切削速度及进给量,这3个要素相互影响,当镗削余量较大时,切削速度、进给量就不能选得过高;反之,如果切削速度和进给量选取较小值时,则可适当提高切削速度。当然,为了更好地控制浮动镗孔的加工质量,除了浮动镗刀的几何参数及镗削用量外,可在镗削过程中,选择合适的切削液,方便排屑和冷却,这样也有利提高孔的加工精度和降低表面粗糙度值,从而提高加工质量。