CKJ61125型数控卧车尾座主轴改进

2015-05-08南阳防爆集团股份有限公司河南473008李晓耘

南阳防爆集团股份有限公司 (河南 473008) 王 魁 李晓耘 邹 猛 罗 祯

1. 存在问题

CKJ61125型数控卧车最大加工工件重量为10t,承担车间中型发电机、电动机轴及转子的精加工任务,是成品部件的最后一道关键工序。但该设备在使用中,当加工部件重量>6t时,主轴径向精度丧失较快,时常造成加工工件精度超差,对生产质量和进度影响较大。

2. 原因分析

经过认真分析,我们认为,造成这种现象的原因有以下几方面:

(1)主轴6(见图1)所承受的轴向力由圆锥滚子轴承4(2套,型号32020)和3(型号32017)通过隔套至碟簧2承受,而径向跳动主要由2套圆锥滚子轴承4来限定。这几套轴承本身靠碟簧2和锁紧螺母1来预紧,理想状态下该结构可满足使用要求。但该设备在加工较重工件时,主轴所承受力较大且带有冲击性(部分工件加工时需断续切削),易造成轴承上滚子及内外环滚道磨损,进而在轴承内部形成间隙,导致主轴6径向跳动精度常常造成超差,影响加工工件精度。除非经常调整锁紧螺母1来预紧或更换新轴承,但这无疑将会给维修增大工作量,也会造成对生产进度的影响。

(2)锁紧螺母1(见图1)为普通圆螺母结构,当主轴6承受力有冲击性时,易造成锁紧螺母松动(改进前维修时常发现),进而影响主轴轴承的预紧力,也是造成径向跳动超差的重要原因。

(3)结构设计时对轴承选型存在认识不足,这是根本原因。在使用中圆锥滚子轴承能同时承受来自所在轴的径向和轴向载荷,而作为卧车上的主轴(无论尾座或床头箱),轴向精度和径向精度虽然都很重要,但排在首位的应为径向精度。主轴结构设计时,应尽量把轴向精度和径向精度设计为两个互不干涉的尺寸链。

图1 改进前

3. 改进措施

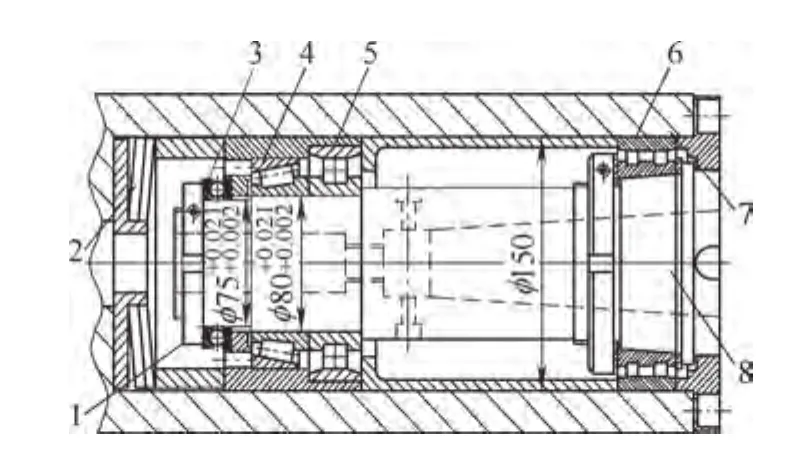

根据以上分析,我们对原结构做了以下改动(见图2):

(1)用双列圆柱滚子轴承NN3020K代替原2套圆锥滚子轴承32020,用圆柱滚子轴承NU2216E、圆锥滚子轴承33016和推力球轴承51115代替原圆锥滚子轴承32017位置。

图2 改进后

(2)根据分析后轴承的确定,重新设计制作尾座主轴,改进后主轴8如图2所示。

(3)改变原锁紧螺母结构,增加顶丝孔及锁紧块,以增强锁紧螺母的锁紧作用。改进后锁紧螺母如图3所示。

(4)根据改造后轴承分布,重新设计制作内部轴承之间隔套(或轴承室),考虑到圆锥滚子轴承33016拆卸方便,在隔套上钻4个小孔做拆装孔。

图3 改进后的锁紧螺母

4. 效果

该尾座主轴结构自改进后通过近一年来的运行,并经多次精度检测,主轴精度无论是径向还是轴向均能满足使用要求,达到预想结果。同时,改进后不仅保证了生产的连续性、降低了维修工作量,也为企业相关设备的改进工作和非标设备的制作积累了经验。

[1] 成大先. 机械设计手册[M]. 4版.北京:化学工业出版社,2002.

[2] 郑国伟. 机修手册[M]. 3版. 北京:机械工业出版社,1993.