超精导辊整体修复方法

2015-05-08湖南省衡阳市纺织机械有限公司421007邹友民

湖南省衡阳市纺织机械有限公司 (421007) 邹友民

轴承沟道超精质量的提高能极大地降低轴承的振动、噪声,提高轴承的使用寿命。超精导辊是超精机最关键的结构,其辊筒主轴精度会直接影响到超精轴承沟道的质量。随着超精机的长期使用,超精导辊主轴轴承及辊筒的易损,将直接造成超精质量的下滑,快速修复导辊就会显得非常重要。

1. 现状及问题

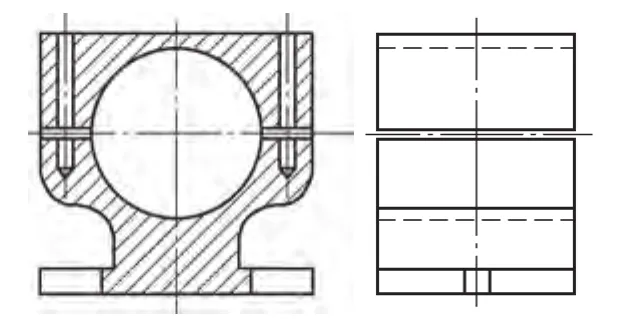

我公司现有全自动超精机,因超精导辊主轴(见图1)在超精轴承沟道过程中辊筒与轴承外圆旋转摩擦接触,造成导辊自然易损。同时,超精导辊主轴内安装的轴承因长期运转轴承间隙过大,直接造成导辊主轴精度下降,从而导致超精质量下滑,产品加工合格率越来越低。为解决此问题,公司多次组织机修人员对其进行修复,但结果都不理想。

图1 超精导辊主轴装配示意图

2. 原因分析

造成导辊主轴修复精度不高主要原因:超精导辊辊筒(见图2)和导辊主轴是由锥面配合而联接的。常规修复方式是:先更换超精导辊主轴内的轴承;同时车一根与导辊主轴锥度吻合的心轴,再将心轴锥面与导辊辊筒的内孔锥面配磨;然后将导辊辊筒装配到配磨好的锥度心轴上,修磨外圆;最后将导辊安装到超精导辊主轴上。因为锥度心轴加工误差+锥度心轴锥度误差+导辊主轴易损及轴承安装精度等各种原因,造成超精导辊装配后辊筒的跳动超差,出厂标准为3μm,实测值为15~25μm。多次修复,结果都不理想。

图 2

图 3

图 4

3. 整体修复方法

要想将超精导辊辊筒的跳动减少,只能尽量避免各种误差的产生。因此,我们设计出导辊整体修磨夹具(见图3)。按图3所示加工完毕后,沿中孔轴线破开,变成上、下哈弗。修复导辊时,先更换超精导辊主轴轴承(为确保导辊精度,我们采用精度等级为C级的高精度轴承,请维修师傅精心装配)。再将辊筒、端盖装配到超精导辊主轴上(见图4),用螺丝拧紧(注:辊筒和超精导辊主轴锥面配合要求紧密,其配合面厂家已经精心配磨过,如非破坏,不需加工,但绝不能产生间隙及松动),再将超精导辊主轴整体放置到导辊整体修磨夹具下哈弗内,盖上上哈弗,并将整体修磨夹具的两螺钉拧紧;再将夹具用螺钉联接到高精度外圆磨床上;用鸡心夹头带动导辊主轴尾端旋转,就可以将超精导辊主轴修出。

4. 结语

采用这种超精导辊整体修磨方法后,导辊修磨变得非常简单快捷,修磨后导辊的跳动在2μm以内,轴承沟道超精质量得到了很大的改善,产品合格率大幅提高。