机械方法检测变焦凸轮螺旋槽

2015-05-08河南平原光电有限公司焦作454001李红义路民才浮德民高军生

河南平原光电有限公司 (焦作 454001) 李红义 路民才 浮德民 高军生

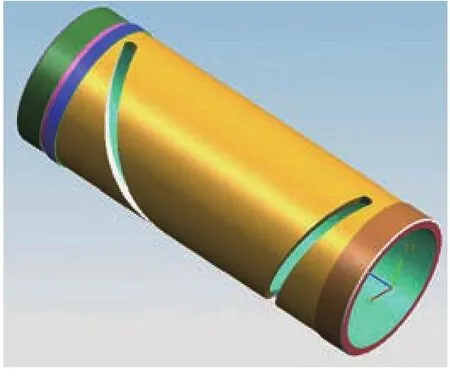

变焦凸轮是光学元器件上用于实现焦距变化的重要部件,我公司经常会遇到变焦凸轮零件的加工,但实际生产中由于曲线螺旋槽的加工存在凸轮曲线不够平滑的问题,造成变倍与补偿组不同步,出现三坐标检测结果与实际状态严重不符的状况。如何快速简单地检测变焦凸轮曲线形状具有现实意义。现以图1所示零件为例,介绍一种方便、快捷的检测方法。

图 1

1. 目前检测中存在的问题

在近几年的科研试制生产中,变焦凸轮图样所表示的曲线形状和运动轨迹,采用曲线方程或参数方程来表示,纵坐标反映转动角度,横坐标反映变焦位置。零件螺旋槽形状采用三维造型、计算机编程和四轴加工完成。对于整个装配部件来说,螺旋槽面的主要作用是控制某个部件的运动轨迹,所有螺旋槽面的尺寸与位置精度的高低直接影响到整个部件在使用中的效果。零件完成后,以我公司现有的检测手段,普通检验只能对槽宽进行测量,但对螺旋槽的导程、螺旋升角、起始角度及曲线形状等都无法检测,只能依靠三坐标测量机进行全面测量。同一设备和程序加工出的零件,三坐标测量机检测的结果因零件曲面粗糙度、曲线拐点圆滑度、零件外形几何公差等多方面综合因素的不同,检测出的结果出入很大,存在不同程度误判的问题,同时整个过程繁琐、耗时、检测误差大,对成批零件检测成本太高,希望有一种高效、准确的检测方法。

2. 零件加工前的准备

设备采用通用的四轴加工设备,如卧式加工中心、车铣复合加工中心等。编程方法采用三维绘制曲线轮廓,设置好工艺参数,利用编程软件,自动生成程序。零件加工前必须对设备进行验证,以确保零件形状、精度的准确性。可选用以下办法:预先进行简单零件的验证,如采用同种材料加工一SR20mm的球体,形状如图2所示,用外径千分尺对球体进行测量,至少量取6点,测得6个直径方向的尺寸精度,以验证机床在X、Y、Z各个方向的精度和所设置的工艺参数的符合性,从而得出设备精度的稳定性状况。

图 2

3. 螺旋槽检测思路与工作原理

变焦凸轮的工作原理是利用该零件本身的曲线轮廓带动与之连接的零件做往复移动,即通过该零件的回转运动转化成传动零件的直线运动。它的主要特点是凸轮回转平面与从动件的运动平面互相垂直,按运动轨迹s=s(α)运行,从而实现调焦的目的。工作原理如图3所示。以此为设计思路,利用通用分度头装置加辅助心轴,实现曲线螺旋槽的检测。

工作原理及操作说明(见图4)如下:

(1)首先将中心高为105mm的卧式万能分度头放置在工作平板上,并用螺钉固定;再以分度头中心轴线为基准,根据所测工件外径大小来确定“定位套筒”检测轴中心线的平行距离,并用螺钉固定,保证相对平行度在0.012mm内。另外,在万能分度头的对面增加一个弹簧顶尖,保证和分度头中心线同轴在0.01mm内,并用螺钉固定。

(2)首先将检验心轴装夹在分度卡盘上,保证径向跳动在0.01mm以内,再将工件固定在检验心轴上,用螺母锁紧,并复检工件的跳动误差。心轴轴端用弹簧顶尖辅助支撑。

(3)根据工件螺旋槽宽度尺寸来确定“可换定位轴”的直径,保证“可换定位轴”在螺旋槽中平稳滑移,不得有阻尼或松紧不一现象,将“可换定位轴”用螺母锁紧,如图4所示。

(4)根据工件要求,利用螺旋槽运动轨迹方程,可测算出工件每旋转一定角度(分度头可直接读出度数)轴向移动的距离。也可由角度差和轴向移动间距差进行确定。

图 3

需要注意的是,在检测前,首先用数显深度尺测出图4中“检测前测量该尺寸备用”位置实际长度。当分度头旋转一定角度后,用数显卡尺测量“检测轴”右端到“定位套筒”右端面的距离,减去检测前测量的尺寸,就是螺旋槽所要求的实际尺寸值。和工件理论上每旋转一定角度螺旋槽轴向移动的距离进行比较,所得到的差值就是误差值。

4. 结语

该检测方法通用性强,只需更换“可换定位轴”和调整“定位套筒”位置,即可对不同曲线轮廓零件进行测量,简单、方便、准确且快捷,不但避免了三坐标检测因综合误差带来的累积影响,而且大大缩短了检测周期,对批量加工零件的检测是一种高效、准确的检测方法。

图 4