基于刚柔耦合模型采样臂动态仿真研究

2015-05-07李荣丽

李荣丽

(陕西国防工业职业技术学院,陕西 户县 710300)

0 引言

采样臂是采样机的核心部件,其结构合理与否及动态特性直接影响整机的工作性能[1]。采样机械臂在作业的过程中,臂架系统中的各个部件都会发生一定的变形,这个变形对动态特性有较大的影响,有可能导致作业过程中运动轨迹偏差,从而使得采样机械臂有可能发生危险状况,更为严重的甚至会造成臂架系统的部件损坏,不能正常工作。动载荷多用静力学等效的方法计算,但这种计算方法所得到的结果有可能和实际工作过程中的危险工况不同,有一定的局限性[2]。利用ADAMS展开刚柔耦合分析,是在各个部件单独或者复合动作过程中,而不是单独某个静态点,对采样机械臂结构部件应力分布进行仿真,这样就能有效解决 ANSYS 中遇到的问题[3-5]。因此,对采样臂各种工况下的动应力仿真,采样精度以及结构优化疲劳寿命等方面引起许多学者重视。

本文以采样臂作为研究对象,建立刚柔耦合模型,旨在获得臂架在特殊工况下的动态特性,为进一步优化模型及动态设计提供理论依据。

1 刚柔耦合模型的建立

精确模拟采样臂在危险工况下动应力情况,建立刚柔耦合模型贴近煤炭采样臂的实际工况,在进行动应力仿真分析过程中提高精度以保证结果的准确性,通过ANSYS和ADAMS两种软件结合,即可得到刚柔耦合的虚拟样机模型,其模型如图1所示。

图1 刚柔耦合的虚拟样机模型

2 煤炭采样臂在危险工况动应力仿真分析

为了能在刚柔耦合的模型上,实现动强度的仿真分析,在ADAMS环境中,利用测量工具对所需要的角度进行测量,定义系统的状态变量,将状态变量函数化,并通过变量函数进行调用,目的是为了在ADAMS中实现采样机械臂在采样过程中承受力的计算。煤炭采样机械臂在工作过程中工况众多,为了节省计算的工作量,参考实际样机调制结果,选择最危险工况进行动应力仿真分析,即伸缩臂处于完全伸出的状态,并且采样臂处于水平状态。

2.1 危险工况动应力仿真外载荷的计算

一般情况下,工作装置的结构静强度在其设计阶段可以通过计算得到保证,而各部件在工作过程中的动应力作用下的疲劳强度则只有通过对实体进行疲劳实验来进行测定,大大增加了产品的研发周期及成本。为了准确地计算(预测)各个部件的疲劳程度,动态应力时间历程准确无误的预测变得尤为重要[6-7]。

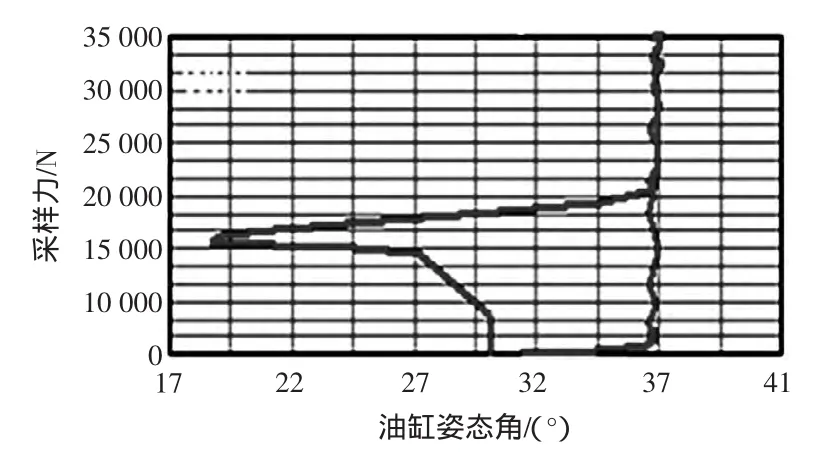

在这种危险工况下,大臂的姿态角θ1为59°,小臂的姿态角θ2为0°,采样头的姿态角θ3为17°,在整个过程中,煤炭采样机械臂摆角油缸姿态角17°~39°,分别将大臂液压缸、小臂液压缸和伸缩臂上的移动副驱动函数修改为0*time,摆角油缸上的移动副驱动函数为step(time,0,0,5,150),模拟最危险工况下的工作过程,得到整个采样臂的理论采样力,如图2所示;将仿真得到的理论采样力作为外载荷加载在采样头上,得到载荷时间历程曲线,如图3所示。

2.2 危险工况下动应力仿真与分析

ADAMS/Durability(耐久性模块)是ADAMS/PostProcessor功能的扩展,在这个模块中增加了模型动强度仿真功能,即热点(应力值比较大的点)数据计算功能,柔性体动态应力应变的动画功能和节点应力应变的时间历程曲线图,通过这个模块可以了解在实际的采样过程中,各个柔性体的等效应力值以及节点的等效应力,为后续的仿真分析提供参考,而其中热点数据获得主要是通过耐久性模块下的Hot Spots Table,仿真输出应力值比较大的数据信息,图4~图5显示的是等效应力最大的10个节点的信息,图4为大臂热点数据图,图5为小臂热点数据图。

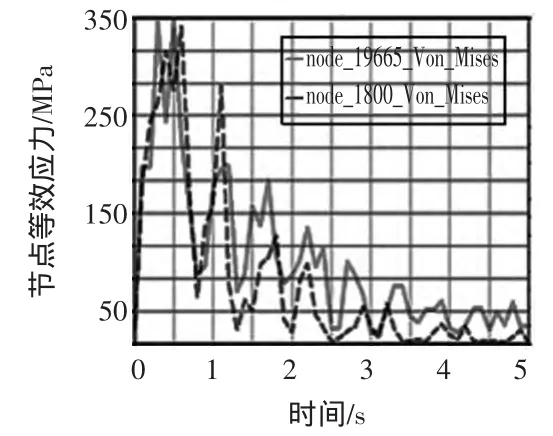

此工况仿真结束,数据图可以得到:大臂0.498 s时出现最大等效应力值为324.29 MPa,小臂0.507 s时出现最大等效应力值334.55 MPa,利用ADAMS/Durability中的Nodal Plots选项节点动态应力的输出,大臂选择节点号1611节点,小臂选择节点号19665和1800节点,如图6和7所示。

图2 危险工况下工作装置采样力图

图3 载荷时间历程曲线图

图4 大臂热点数据图

从图6和图7可以得到:此危险工况下,在采样阻力突变时煤炭采样机械臂会出现明显振动,导致应力值出现变化甚至是突变,结合图3,采样阻力的趋势与大臂、小臂的等效应力值的趋势是一致的,即采样阻力比较大的时刻柔性体构件的等效应力值也是比较大的。

图5 小臂热点数据图

图6 动应力时间历程曲线图

图7 动应力时间历程曲线图

图8 等效应力分布图

为了获得柔性体的等效应力(Von Mises Stress) 分布情况和应力值的大小,从而得知哪些区域需要加强或者减重,主要是通过此工况下的仿真,柔性体动态应力应变的动画功能,在后处理模块进行加载模型,输出柔性体的动态等效应力值。

图8为仿真0.51 s时的应力分布图,从中可以看出大臂和小臂铰接点、大臂和大臂油缸铰接点以及大臂与小臂铰接点的应力都比较大。故在结构设计的过程中应重点考虑这些铰接的位置。

大臂、小臂结构的瞬态动应力与静应力响应的差异,也是研究刚柔耦合建模的主要原因,为了对比分析两者的差别,选择在危险工况下最大等效应力对应的煤炭采样机械臂的姿态进行仿真分析,将姿态调整到0.51 s时刻所对应的姿态,在采样头加载对应的外载荷值,并且将液压缸上的驱动函数全部修改为0*time,从而进行结构的静强度分析。仿真结束后,得到各节点的等效应力值,选取部分应力值较大的节点等效应力值与动应力仿真时0.51 s时刻的值进行对比,大臂、小臂结构的对比结果分别如表1和表2所示。

表1 大臂动应力仿真与静强度仿真节点等效应力值对比

表2 小臂动应力仿真与静强度仿真节点等效应力值对比

从表1和表2中我们可以看出:在相同情况下,动应力的值比静应力的值要大,但是在这种工况下,静应力和动应力的值都接近屈服极限,造成这种现象的原因是,外载荷的值较大,煤炭采样机械臂工作状态较危险,实际工作过程中一定要避免煤炭采样机械臂在这种工况下长期工作,另外在后续的结构设计上应采取相关的补强措施。

3 结论

1)刚柔耦合模型贴近实际,更能准确反映在各种工况下采样臂的动态特性。

2)大臂、小臂的结构应力大小主要取决于采样臂姿态、外载荷大小以及制动时间,结构动载荷对大臂、小臂的应力影响不大。

3)在危险工况下,采样臂的应力值都比较大,实际工作过程中尽量避免,在后续的结构优化和臂架质量减轻提供理论依据。

[1] 李荣丽,贺利乐.煤炭采样机械臂的刚柔耦合动力学建模与仿真分析[J].机械设计,2013(8):45-47.

[2] 刘晓峰,王殿龙,滕儒民,等.基于刚柔耦合的起重机柔性臂动力学分析[J].起重运输机械,2011(9):50-54.

[3] 孙刚.煤炭采样机性能指标的研究[J].煤炭学报,2009,34(6):836-839.

[4] Bauchau O A,Rodriguez J.Modeling of Joints with Clearance in Flexible Multibody Systems [J].International Journal of Solids and Structure,2002,39:41-63.

[5] 陈栋,王刚,谢秀芬.混凝土泵车臂架振动的动态特性[J].机械设计与研究,2011,27(4):92-95.

[6] 郭铁桥.火车煤采样机性能分析[J].煤矿机械,2003(4):67-69.

[7] 刘树青,王兴松.剪式机构的刚柔耦合动力学建模与仿真[J].机械科学与技术,2011,30(11):1881-1886.

[8] 孙晓华,付超魁,卢安民,等.浅谈机械采样机在煤质检验中的应用[J].煤质技术,2005(5):34-35.

[9] 王欣,任淑惠.自动带式采样机的设计[J].矿山机械,2005(11):55-56.