基于MB D的飞机结构件数控加工方法

2015-05-07吕斌王细洋孙心宇

吕斌, 王细洋, 孙心宇

(南昌航空大学 航空制造工程学院,南昌330063)

0 引 言

飞机产品作为一种复杂的航空工业产品,逐渐趋向于数字化制造[1],数控技术集微电子、计算机、信息处理、自动检测及自动控制于一体。数控加工作为一种高效率、高精度和高柔性的数字化和自动化加工方法而广泛地应用于飞机结构件的加工[2]。 赵鸣[3]提出一种基于模型定义的飞机结构件数控编程方法,解决了飞机结构件数控加工效率不高和自动化程度低的问题。王伟等[4]针对飞机结构件零件尺寸大、加工特征多、结构复杂、包含大量自由曲面和相交特征的特点,提出了面向加工过程的飞机结构件加工排序方法,优化了飞机结构件数控加工的路径。

本文借鉴以上飞机结构件数控加工经验,提出基于MBD的飞机结构件数控加工方法,该方法以飞机结构件MBD模型为加工过程中的唯一依据,合理选择刀具和规划刀轨路径,以缩短飞机结构件数控加工周期。

1 飞机结构件MBD工艺模型

MBD(Model Based Definition),即基于模型的定义,是一个用集成的三维实体模型来完整表达产品定义信息的方法,它详细规定了三维模型中产品尺寸、公差的标注规则和工艺信息的表达方式[5]。美国机械师工程协会在20世纪末开始了有关MBD标准的研究和制定,并于2003年成为了美国国家标准,标准号为 ASME Y14.41[6]。随后,ISO组织借鉴ASME Y14.41标准制定了ISO16792标准,为欧洲以及亚洲等国家的用户提供支持[7]。

MBD模型定义了飞机结构件几何信息和非几何信息,MBD模型中非几何信息的自动获取大大减少了人工交互,避免了由于人员个体输入产生的数据异意性、不完整性和冗余性,提高了工艺决策、数控编程和在线检测的自动化程度、质量和效率。

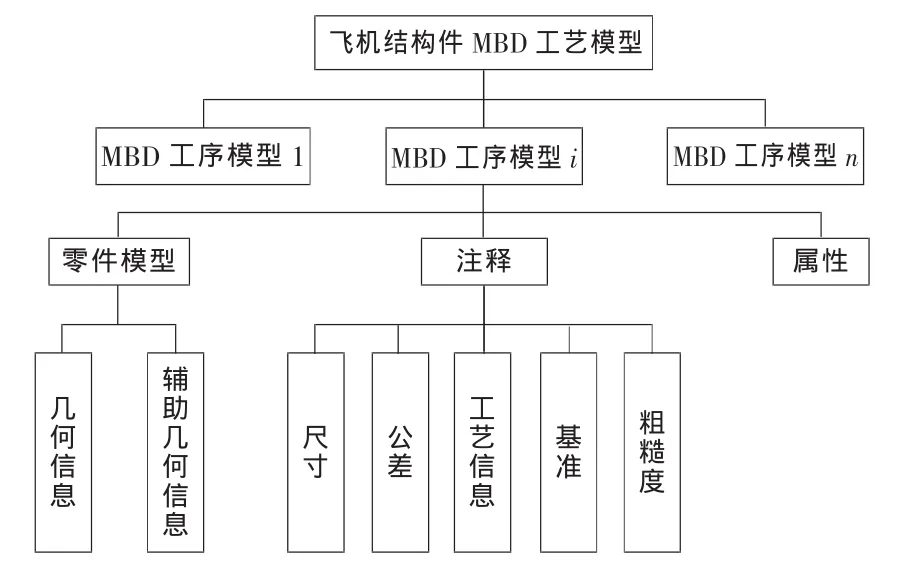

飞机结构件MBD工艺模型由三维工序模型组成,如图1所示。三维工序模型包含一道工序所需的所有信息,包括零件模型、注释和属性。

图1 飞机结构件MBD工艺模型

零件模型是逐步对毛坯模型进行切除形成的。用Fij代表第i道工序切除的第j个体积特征;Hi为第i道工序切除的体积数。设Mp代表最终零件模型,Ms代表毛坯模型,n为总工序,则零件的制造过程可表达为

工序是组成零件加工过程的基本单位,通常含有多个工步。工序模型是零件在加工过程中任一工序或工步的状态。工序模型是基于毛坯模型与加工区域特征的布尔减形成。设Mk代表第k道工序模型,则由式(1)可得

2 飞机结构件加工特征分类

飞机结构件是飞机的主体框,一般用来构成飞机机体骨骼和气动外形。现代飞机结构件大多采用整体飞机结构件,这种结构件外形准确,重量轻,气密性好。整体结构件的使用使得飞机的强度、刚度和可靠性得到了大幅度的提升。从数控加工的角度看,飞机结构件有以下的特点:1)外形复杂,尺寸大,加工特征数目多;2)飞机结构件壁薄,切削量大,往往需要进行多面加工,加工时候容易产生干涉;3)轮廓的加工精度和质量要求高,且多为直纹面;4)加工材料各异,加工工序繁琐。

青辰的绳子已经被岩鹰啄断,而为了救青辰,唐玉烟的绳子也已经被斩断,现在只剩了手中不足三丈长的一段。他们无法再沿着绳子回到崖顶。

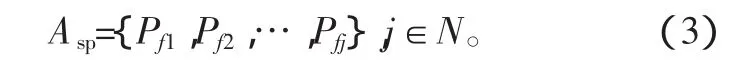

飞机结构件由总体特征、加工特征和辅助特征组成。加工特征是飞机结构件中最基本的组成单元和信息的载体,根据飞机结构件特征的几何形状,又可将加工特征分为槽特征、筋特征、孔特征和轮廓4类,每一类又以加工方式不同分为不同的小类,如图2所示。用Asp表示飞机结构件,Pij表示第i层上第j个加工特征,则飞机结构件可用集合表示为

图2 飞机结构件分类

3 飞机结构件数控加工工艺

3.1 飞机结构件数控加工总体原则

飞机结构件加工具有工序多、精度要求高等特点,使得飞机结构件加工越来越趋于自动化和数字化,数控加工能有效地保证飞机结构件加工的质量和精度。飞机结构件数控加工的总体原则如下:

1)加工顺序。由高至低,由外至内。即先加工缘高、外形,后加工腹板、内形。

2)加工内容。飞机结构件的加工在保证总体效率的情况下,应尽可能选用数控加工。需要两面加工的零件,翻面前后切除的余量基本相同或翻面后比翻面前略多一点。两侧加工的零件遵循相同的原则。一般情况下,零件的外形、内形、腹板、缘高、筋高等需要加工到尺寸,外形下陷、内形下陷的边界允许不加工到位,但需要安排相应的常规补加工工序,并且,补加工时应先加工外形,后加工内形。缘条和筋条的转角可以留少量的残余,闭角加工的残余应该符合闭角加工原则。而由于飞机结构件的高精度要求,选择的计算容差应该尽可能精确。

3)刀具和刀轨。尽可能选择大直径标准直径刀具,以顺铣为主要加工方向。只有在去除锻、铸件毛坯余量或切除其硬化层时,才采用逆铣加工。加工轨迹以刀具路径最短为优。

3.2 刀具的选择和切削参数的确定

高速铣削是飞机结构件加工最主要的方法,高速铣床和高速加工中心已普遍在大型航空企业应用[8]。飞机结构件高速铣削刀具不仅应具有高耐磨性、高抗弯强度和冲击韧性、良好的耐热冲击性能,而且还要求刀具表面的粗糙度低,以减小与毛坯间的摩擦和粘结。目前,飞机结构件加工多采用超细晶粒的硬质合金刀具和涂层的硬质合金刀具。

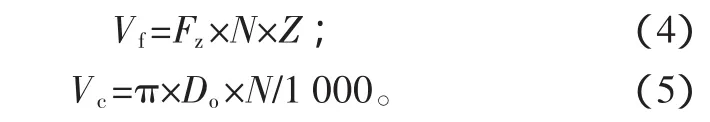

切削用量的确定对结构件加工成本和加工质量有着重要的影响,飞机结构件数控加工程序编制过程中,需要计算所需要的分层数量及排刀宽度。进给速度和铣削速度是影响飞机结构件加工精度的主要因素,其计算公式如下:

式中:Vc为铣削速度;Vf为进给速度;Do为刀具直径;N为刀具转数;Fz为每齿进给量;Z为刀具齿数。

3.3 典型加工特征刀轨规划

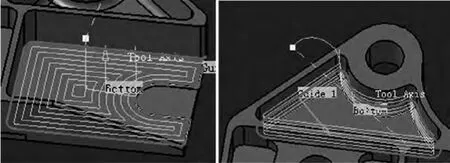

图3 槽腔结构件精加工刀轨

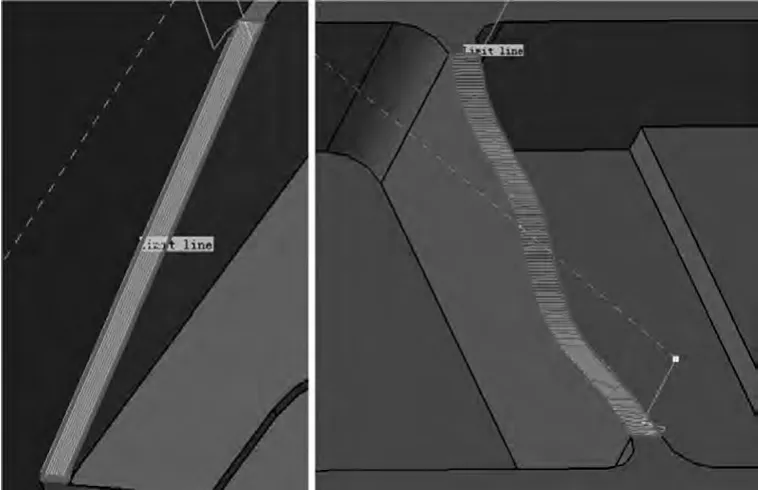

飞机结构件筋特征主要由筋侧面、顶面及约束面组成,筋顶面根据几何形状和约束方式的不同而采用不同的铣削加工方式。加工时,平顶筋与斜顶筋应选择平底刀或圆鼻刀,曲顶筋使用球刀。平顶筋的加工只需从筋的任意一端下刀,曲顶筋则从曲面外进刀,筋的加工方向均沿筋的延伸方向。筋特征加工轨迹如图4所示。

图4 筋特征精加工刀轨

4 飞机结构件数控加工方法

基于MBD的飞机结构件数控加工,在CATIA环境下标注飞机结构件MBD模型,采用特征识别技术提取几何信息和非几何信息指导加工,可以大大地提高加工的效率,如图5所示。

图5 基于MBD的飞机结构件数控加工流程图

1)在CATIA环境下构建飞机结构件MBD模型并标注。

2)通过基于图的特征识别技术,构建飞机结构件加工特征的属性邻接图,得到特征列表,提取加工特征的材料及加工方式等非几何信息。

3)提取加工特征的几何信息,结合非几何信息,传递给CAPP系统并进行CAPP工艺参数的设置,规划加工特征的刀轨。

4)在CATIA环境下进行飞机结构件的仿真加工,检查刀轨是否合格,若不合格则反馈给CAPP系统,重新进行工艺参数的设置,直到刀轨合格。经后置处理导出NC程序。

5 实例分析

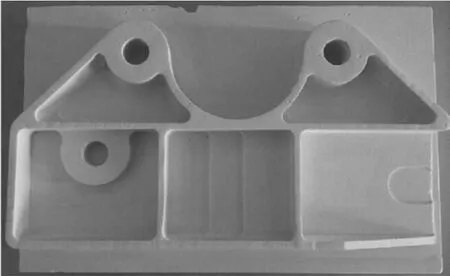

以简单飞机结构件为例,说明基于MBD的飞机结构件数控加工方法,在CATIA中进行标注,如图6所示。

图6 基于MBD的飞机结构件

图7 CAPP基本参数设置

采用特征识别技术对图6飞机结构件进行特征识别,提取相关几何信息和非几何信息,传递给CAPP系统,设置CAPP系统相关参数,对结构件加工刀轨进行规划,如图7所示。在CATIA V5中进行仿真加工,将不合理的刀轨规划反馈给CAPP系统重新规划,直到刀轨全部合理为止,经后置处理导出NC程序,在数控铣床上进行铣削加工,加工结果如图8所示。

图8 加工结果

6结 论

加工结果验证了基于MBD的飞机结构件数控加工的可行性。以飞机结构件MBD模型为加工过程中的唯一依据,提高了工艺人员对飞机结构件几何信息和非几何信息提取的准确性,以几何信息和非几何信息指导工艺决策,提高了飞机结构件的加工效率,缩短了加工周期。

杨海成.数字化设计制造技术基础[M].西安:西北工业大学出版社,2007.

唐刚,谭惠忠.数控加工编程与操作[M].北京:北京理工大学出版社,2008.

赵鸣,王细洋.基于模型定义的飞机结构件数控编程方法[J].机械设计与制造工程,2014(2):13-17.

王伟,楚王伟,李迎光,等.面向加工过程的飞机结构件加工特征排序方法[J].机械科学与技术,2010(12):1638-1645.

周秋忠,范玉青.MBD技术在飞机制造中的应用[J].航空维修与工程,2008(3):55-57.

[6] Y14.41-2003 Digital Product Definition Data Practices[S].New York:ASME,2003.

[7] 卢鹄,韩爽,范玉青.基于模型的数字化定义技术[J].航空制造技术,2008(3):78-81.

[8] 王细洋.飞机结构件的高速铣削工艺[J].航空制造技术,2013(14):64-69.