基于PLC的异型管切管机控制系统研究

2015-05-07江德松

江德松

(1.合肥工业大学机械与汽车工程学院,合肥 230041;2.安徽机电职业技术学院,安徽芜湖241000)

0 引言

切管机是在切割各种管件时必不可少的设备,普通切管机由于其控制方式是通过接触器控制来实现,其自动化控制水平较低,切刀在工作台上方,切削运动从上到下,在切割管件过程中,工人劳动强度大,精度不高,工作效率低,故障率高,加工管件尺寸受到限制,特别在加工异型管件时暴露的问题更多,不能满足现代企业加工需求,因此研究异型管切管机的控制系统不但提高工作效率,而且使系统更加稳定可靠,带来更大的经济效益。

基于PLC作为控制核心的触摸屏、伺服电机和其位置/速度控制单元、变频器组合的异型管控制系统,整个切割加工过程由PLC进行控制,通过触摸屏可以设置切管机在切割过程中各种参数,并实时动态显示切割过程。该异型切管机不仅能切外形复杂多变的管件,如汽车排气歧管上的各种管件,也能切常规的直管件。将该系统进行实际运行测试,满足系统控制要求。

1 切管机主要组成及工作原理

1.1 主要组成

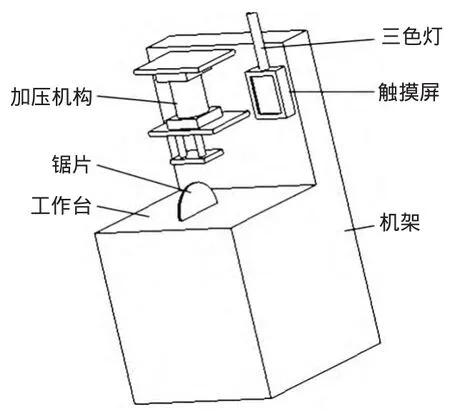

切管机主要由机架、工作台、刀具旋转机构、刀具进给机构、管件夹紧机构、冷却系统、人机界面及电气控制系统等组成,如图1所示。

1.2 工作原理

机架主要用于支撑工作台及管件夹紧机构,工作台用于安装特殊管件切管工装。刀具旋转机构是切管机的关键部件,电动机旋转运动通过齿轮箱、传动轴和减速机等传递给切刀。刀具进给机构主要由伺服电机驱动切刀旋转机构在直线导轨上做往复运动。主轴箱轴端上装有刀具测速传感器,根据切刀的转速自动调整进给速度,因此对刀具起到保护作用。

图1 异型管切管机的组成

管件的夹紧机构是用气压控制,能使夹具快速压紧管件。切刀在工作台下面,切割管件时切刀自下而上进给,切刀固定在升降台上由三相异步电机驱动,切刀转速可通过修改变频器参数调整。升降台的上下运动由伺服电机驱动,可通过触摸屏设置升降台上下运动的速度和位置[1]。

2 切管机控制系统硬件设计

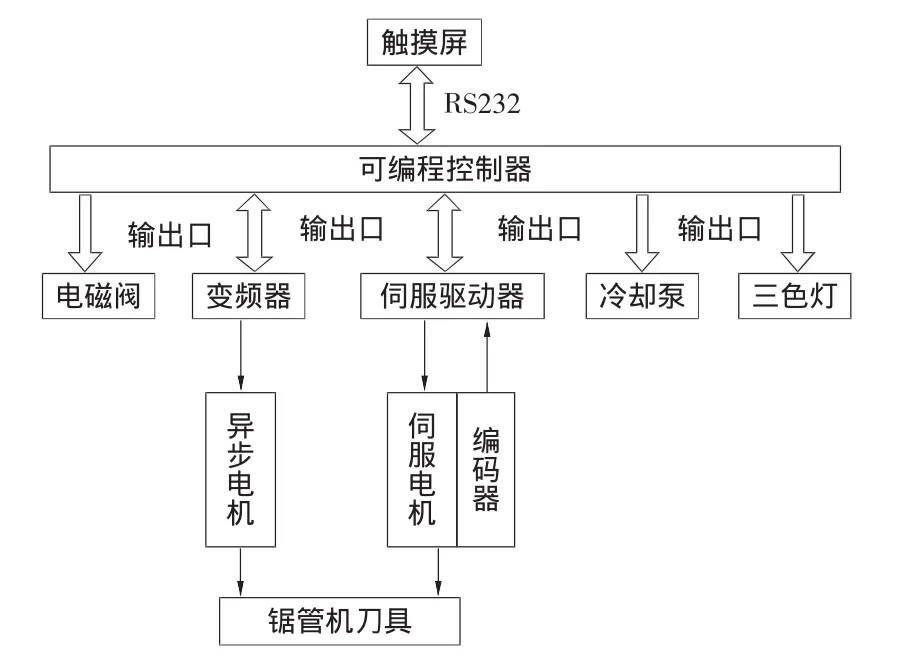

控制系统包括PLC、触摸屏、伺服系统、变频器、编码器、低压电器元件和电源组成,控制系统体系结构如图2所示。

1)主控制系统。PLC是整个控制系统的核心。该系统采用三菱公司生产的FX系列FX1N-60T-001型的PLC作为控制装置,该PLC为DC24V输入、晶体管输出型,I/O点数为60点,输入为36点,输出为24点,提供简易定位、脉冲输出功能及功能扩展板和显示模块,通过RS232C标准接口与触摸屏通讯。

2)伺服电机驱动系统。伺服电机也被称为执行电动机,将电压信号转换成电机转轴的角速度或角位移输出。输入的电压信号也称为控制信号或电压,自动控制系统中,伺服电动机经常作为执行元件,切刀的上下位置由伺服系统实现位置控制。该系统采用伺服驱动器是由三菱公司生产的MRJ3-100A型和与之配套的交流同步伺服电机HF-SP102B型。此驱动器是基于MR-J2S系列开发的具有更高功能的伺服系统,具有位置控制、速度控制和转矩控制的三种方式,并且三种控制方式之间可以相互切换。

3)变频器调速系统。在进行电机调速时,首先要考虑电机磁通量,如果磁通量较弱,电机将会出现欠磁通,它会对电动机的输出转矩产生相当大的影响,公式为 Tm=KTΦmI2cosφ2。式中:Tm为电磁转矩;KT为比例系数;Φm为主磁通量;I2为转子电流;cosφ2为转子回路的功率因数。由上式可知,减小电机磁通量会直接影响电磁转矩的减小。因此,电机频率变化时,同时协调控制电机的电压,以保持电机磁通恒定。

根据该切管机主电机参数,系统采用三菱公司生产的FR D740-7.5KW-CHT变频器,主电机转速可通过改变变频器的输出功率进行控制,使两者之间的呈近似线性关系,从而实现了无级调速的目的[2]。

图2 控制系统结构图

图3 主要人机画面

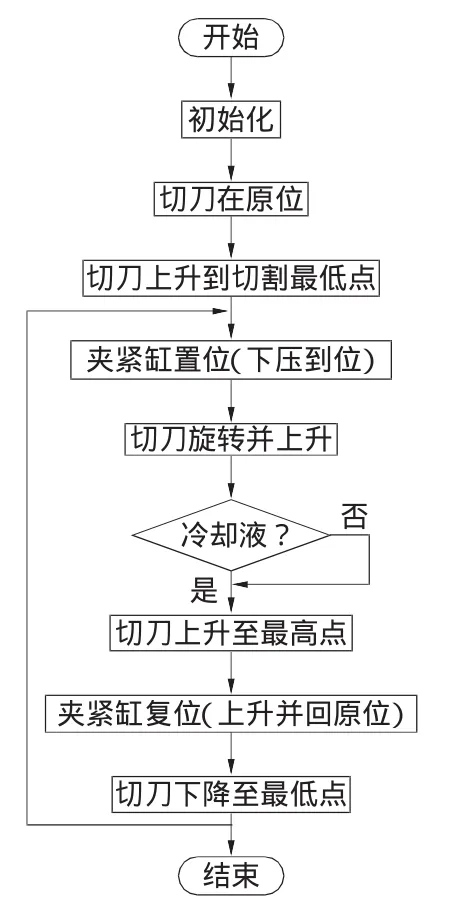

图4 程序流程图

2.1 切管机人机界面的设计

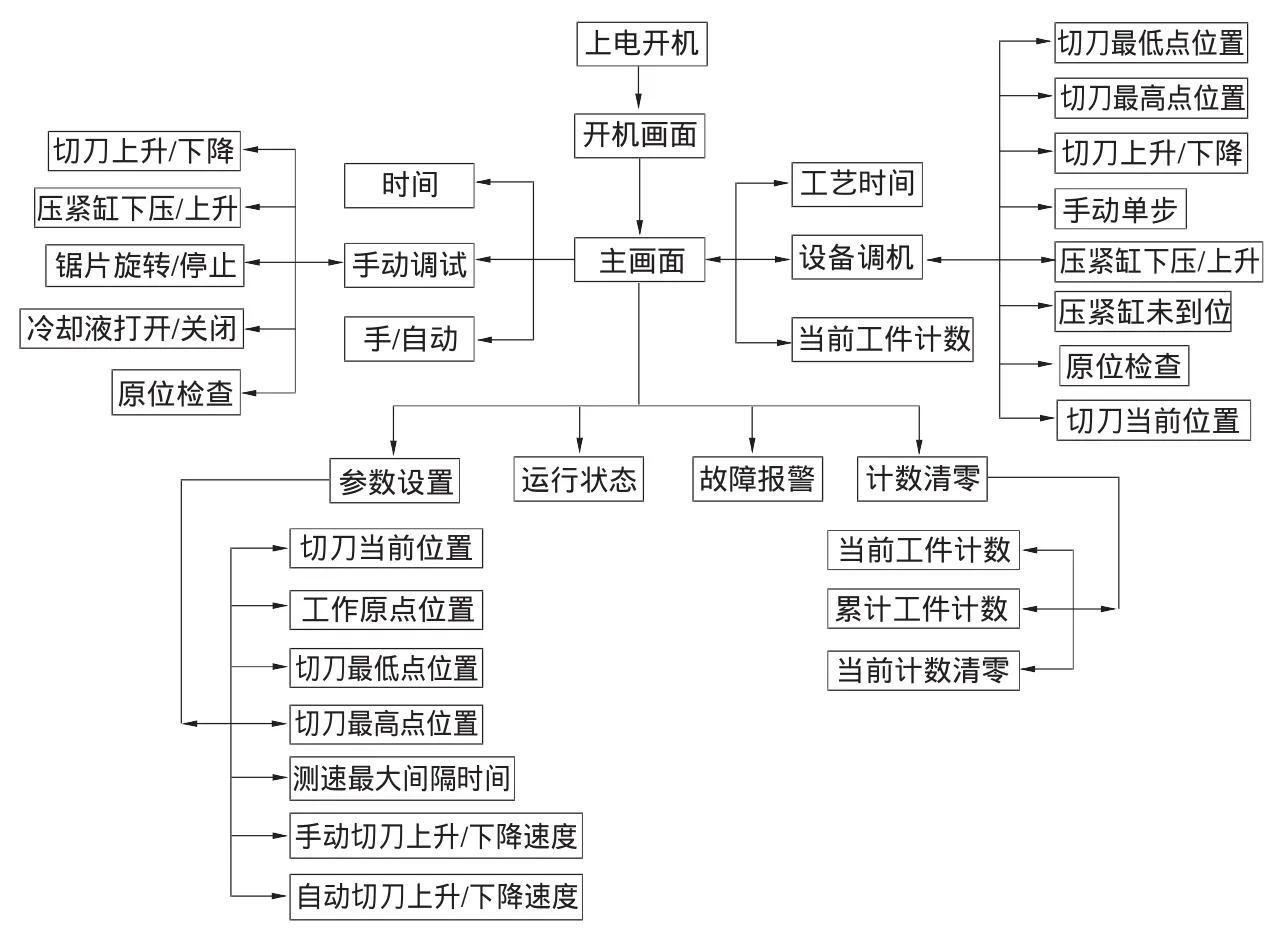

输入和显示系统是控制系统的一个重要组成部分,是实现操作者和机器设备之间的双向通信,友好的人机交互界面充分体现了设备智能化与先进性水平。因此在切管机控制系统的设计过程中,为其配备了台达公司生产的DOP-B07S411型触摸屏作为人机交互的设备,完成管件切割过程参数的设置和实时的显示。PLC与触摸屏采用串行方式通讯实现用户指令的传送,根据需要设定系统的运行状态[2]。

触摸屏界面设计使用软件为Screen Editor 2.0,利用此软件可以创建在触摸屏上显示的画面,可以对画面编辑、系统设置、PT状态控制/通信区进行设置,不仅可以保存画面,而且能够将画面传送到触摸屏的内存中。

本控制系统触摸屏界面设计分为2个层次。在上电开机后,触摸屏首先进入主画面。主画面显示当前北京时间;显示手/自动状态;当前工件计数显示设备当前的运行状态。在主画面下面区域有5个操作按钮,分别是设备调机功能按钮、手动调试功能按钮、参数设置功能按钮、计数清零功能按钮和故障报警功能按钮。在主画面按下任一功能按钮,可进入下一层次画面,进行相应的操作。触摸屏画面之间切换关系如图3所示[3]。

2.2 切管机PLC程序设计

切管机控制程序包括系统初始化和系统控制两部分,系统程序在初始化后,与触摸屏通讯,接收触摸屏传送的控制信息,根据用户选择的操作模式进行切割加工。如将手/自动选择开关旋到自动档时设备开始工作,第一次工作流程是:切刀先从工作原点上升到切割最低点,压紧缸同时下压并到位→切刀旋转并上升开始切割管材直至最高点(切割结束)→压紧缸上升并回到原位、切刀回到切割最低点。以后切刀就直接从切割最低点开始启动。每班工作完成后可在手动状态下进行一次原点回归使切刀回到工作原点。控制系统程序流程图如图4所示。

3结语

异形管切管机自投产以来,运行稳定,能很好地完成特殊切管,并能充分满足生产工艺要求。该设备采用触摸屏、伺服系统和PLC控制,高度自动化,操作简单,精度高。该控制系统运行性能稳定,故障率低,维护方便,提高了生产效率,减轻工人的劳动强度,满足客户的要求。

[1] 蒋玲,张超.触摸屏与PLC控制的异型管锯管机的设计[J].制造技术与机床,2012(7):123-126.

[2] 孙耀杰,赵君,贾静蕾,等.基于触摸屏和PLC的金相切割机控制系统[J].现代电子技术,2009,32(14):23-25.

[3] 吴全.新型切管机的设计与实现[J].机床与液压,2012,40(14):39-41.