湿气压缩机填料排放改造

2015-05-03冉广兵

周 俊 冉广兵 张 进

(中海石油(中国)有限公司上海分公司 上海)

一、概述

活塞式往复压缩机是各海洋石油平台常用的增压设备,某平台上安装的2台IDA300型湿气压缩机组,主机选用美国产Cameron CFA34型单级三缸对称微油润滑往复式活塞压缩机。机组所在生产工艺流程额定工况为来自生产分离器,压力为1.68 MPa的湿天然气,经海水冷却器冷却至35℃,再进入湿气压缩机增压至3.29~6.94 MPa,增压后的高温湿气(≤150℃)进入湿气压缩机后冷却降温至42℃,再经出口气涤器气液分离后进入海管外输。

二、问题

机组为双作用气缸压缩,活塞两端均承受工作压力。活塞杆主要密封形式为单作用填料密封结构,即径向切口环和切向切口环配合使用的单作用油润滑填料环密封。由于此类密封环固有特性原因,为保证密封环正常工作,在正常使用状态下会有工作介质通过密封环与环槽的间隙进入环槽为密封环提供作用压力,并提供工作时的压力进出通道;另外,由于活塞杆的往复运动,密封介质会通过密封环与环槽之间的间隙变化向最末端环槽直至环槽外泄漏。

三、密封填料环工作原理及失效分析

1.单作用环密封原理

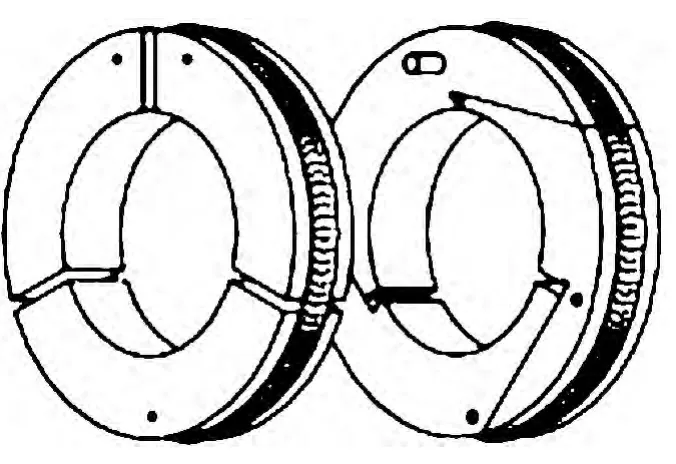

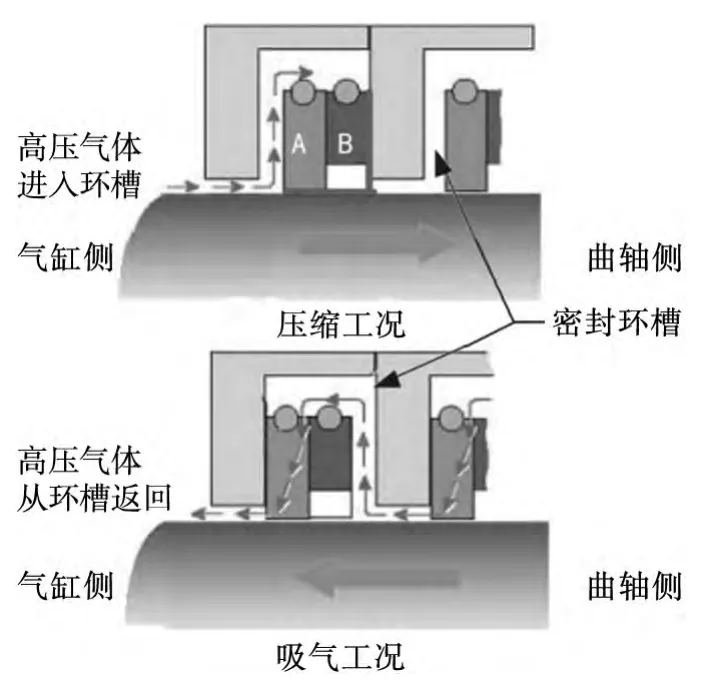

单作用式填料密封环的单个环是3瓣式结构(图1),是用强化石墨材料靠弹簧圈压紧的组合件。它是靠有径向切口的径向环和切向口的切向环按照一定的组合错开角度装配实现密封的,径向环必须装配在高压端。压缩工况,高压气体通过环槽间隙进入环槽,将径向环A和切向环B压在活塞杆和环槽壁上,实现压缩工况密封环的密封。吸气工况,环槽中的高压气体将填料环往气缸端推动并压在环槽靠气缸侧壁上,同时径向环松开,高压气体通过径向环切口将压力释放到气缸中。通过上述过程的往复变化实现环槽腔室压力的周期变化,实现密封环槽的密封,见图2。

图1 单作用式填料密封环

图2 单作用环密封原理

2.密封失效分析

(1)机组处于静止状态时,密封的泄漏会由环槽的高压端往低压腔室逐渐进入累积达到压力平衡,造成密封环压差减小或消失,因此,在静止状态或曲轴箱端腔室存在较高背压状态下均无法达到理想的密封效果。无论在何种工况下,填料密封环槽内均有一定的压力,如不对压力进行泄放,环槽压力累积会使密封失效。因润滑油的注入点在环槽空间内,此处的憋压会使排放回油箱压力升高,造成设备憋压,见图3。

图3 填料密封可能的泄漏点

(2)密封环左右移动造成环槽间隙泄漏。在垫片及隔板间密封完好的情况下,运行中活塞杆往复运动,带动填料环在环槽中的位置发生左右变化,不可避免地存在气体泄漏,填料密封冷却润滑的回油管线也会因密封填料环泄漏而承压,见图3。

四、改造方案

原设计中回油收集箱为封闭空间,无呼吸口和放空管线,油箱设计为非承压设备,压力聚集升高可能造成油箱系统部件憋压引发爆炸事故,故对回油箱进行外接至放空管线的改造。从油箱引出1条排放管线至附近的管线放空,避免回油箱因长期泄漏压力积累或因填料突然失效造成大量泄漏而憋压。

五、实施

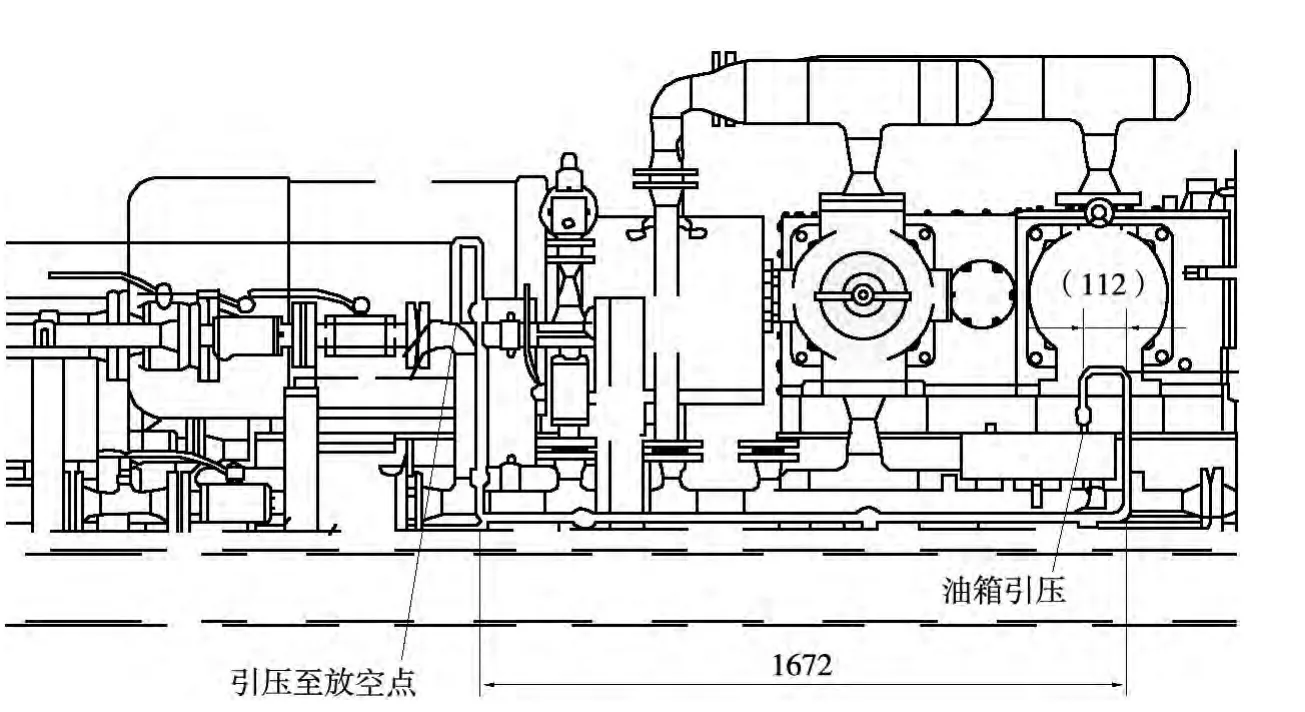

1.油箱压力引出点和压力进放空管网点的选取根据现场设备情况,原机组回油箱上预留有2个1/4英寸孔径接头螺纹孔,并已用堵头封住。利用预留孔作为油箱压力泄放的引压点,将堵头拆除更换为1/4英寸的短接头用于对接后面管线的连接配管。按就近选取进入点以减少施工量的原则,将进入放空管线的点选在压缩机组橇内,即确定压缩机出口管线安全阀泄压后1条3英寸的放空管线作为放空接入点。配管改造施工如图4所示。

2.引压用1/4英寸连接管线的配管弯管、切管施工及管线接头和阀门安装施工

由于选用的连接管线为1/4英寸SS316管线,连接头为OD卡套接头,油箱至放空点加一1/4英寸球阀用于隔离油箱和放空管线,所用材料管径较小,仅用仪表常用弯管器、切管器及其他常用工具即可完成施工安装。根据实配管线走向和长度,在管线中间设置了2个管卡固定不锈钢管线,保证细长管线配管连接后的刚度。

3.在机组原有放空管线上接入排放管线时的开孔焊接及焊缝探伤

图4 机组改造配管及取压点示意图

在已有放空管线上接入1/4英寸小管径的管线,需对原管线开孔焊接1个1/4英寸螺纹接头。因放空管线压力较低,在征得第三方认证机构BV的同意后采用氩弧焊焊接将1/4英寸不锈钢接头焊接在以后的3英寸放空管线上,焊接后采用PT渗透检测对焊缝进行质量检测合格。

4.连接管线试压

完成改造配管连接后,根据管网运行压力,对管线进行0.7 MPa试压,并用中性发泡溶剂进行漏点的检测。试压未见漏点,管线连接合格。

六、改造效果

改造后避免油箱因填料长期泄漏压力聚集或填料失效泄漏憋压造成结构损坏;改善了密封环槽后部承受压力累积的情况;可以根据放空情况监控活塞杆填料密封泄漏情况。改造后机组运行正常,放空点排放正常,未见油箱憋压,有效避免了憋压爆裂的安全事故隐患,保证了机组的正常运行和平台的安全生产。