滚齿机主轴-立柱动态特性分析

2015-04-26李特芮执元胡赤兵刘军王蕊

李特,芮执元,胡赤兵,刘军,王蕊

(1.兰州理工大学数字制造技术与应用省部共建教育部重点实验室,甘肃兰州 730050;2.兰州理工大学机电工程学院,甘肃兰州 730050;3.兰州市酒泉路街道办事处,甘肃兰州 730030)

0 前言

齿轮加工朝着高速高精度方向发展,受迫振动和颤振问题日益明显,主轴转速和切削力则是造成此类影响的重要因素。滚齿加工切削力大、扭矩高、主轴刚性的强弱会直接影响到齿轮加工精度。一部机床是由床身、立柱、主轴箱等多个部件组合而成,每个部件的性能都会对整体性能产生影响。滚齿切削为多个切削刃同时参与的断续切削,切削力随主轴旋转而变化,为周期性交变力,这是使主轴产生受迫振动的主要原因。主轴通过主轴箱安装在立柱上,其刚度一定程度上受立柱刚度的影响,若激振频率等于或接近立柱的固有频率时就会引起立柱的共振,使其产生变形,从而导致滚刀主轴与工件主轴中心距改变,进而影响加工精度[1]。因此很有必要对机床的关键部件进行动力学分析,以达到优化设计的目的,从而使机床达到较高性能。

目前众多学者对数控机床主轴做了大量研究,得出主轴-轴承系统是整个机床最薄弱的环节,但对床身与主轴的动力关联问题考虑较少。CAO和ALTINTAS[2]指出只对主轴单方面的建模和分析并不能准确预测机床整体的动力性能;PETR KOLAR等[3]建立了某铣床的主轴-立柱耦合模型,利用有限元法和实验模拟并测试了在静态和切削两种工况下主轴频率的变化特点,研究结果显示床身对主轴动态特性和切削稳定性有着不可忽略的影响;CHING等[4]针对某立式铣床的导轨、滚珠丝杠和轴承利用有限元法建立了精确地弹簧-阻尼模型,研究了不同的导轨预紧力对主轴-床身动态特性的影响,指出导轨是主轴-床身的薄弱环节,且导轨预紧力对于主轴动态特性有较大影响;孙伟等人[5]分别利用假想材料和弹簧-阻尼单元模拟了导轨的动态特性,并将两种模型分别引入机床,分析说明了导轨结合部对机床动静态特性有着很大影响。本文作者对一台由车铣复合加工机床改造而来的滚齿机进行结构分析的基础上,建立了其三维装配实体模型,并利用有限元法对其立柱-主轴系统进行了动力学分析,旨在从动力学角度确定该改造的合理性并研究滚齿机主轴-立柱系统的动态特性,以期对该类型机床的改造和设计起到一定的指导作用。

1 机床模型及结构

1.1 机床结构

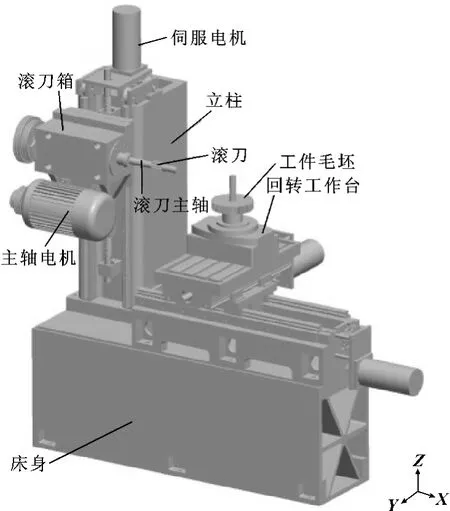

文中所研究对象为一台经过改造的车铣复合机床,其具有滚齿功能。图1所示为机床总体结构图。改造时将原机床工件主轴去掉卡盘,换为刀柄,装上滚刀刀杆,滚刀轴通过拉杆、垫环和螺母固定。将原刀架部分换为具有分度功能的回转工作台用以夹持齿轮毛坯,毛坯通过垫环和螺母固定。由于工件主轴再无立柱提供轴向(z向)支撑,故不能承受太大切削力;限于尺寸,伺服电机也不能提供太大扭矩,因此该机床为中小模数机床。

图1 机床结构

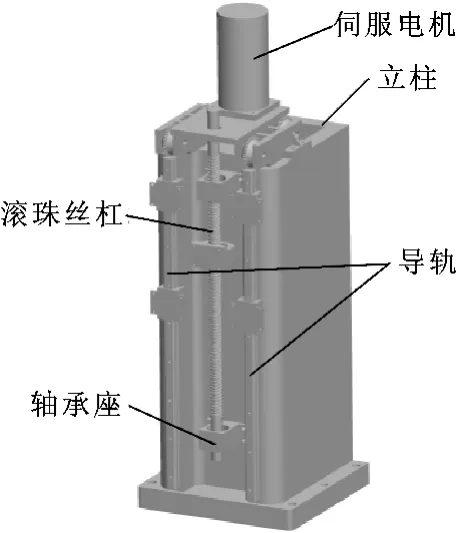

1.2 机床立柱-主轴结构

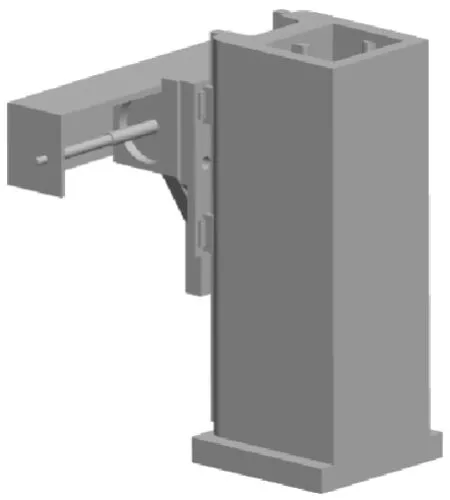

如图1和图2所示,立柱安装在床身上,通过6个螺栓与床身固定。滚刀箱与电机受圆柱套筒滚子链拉力与立柱内的配重块相平衡,经由直线导轨安装于立柱之上并可在滚珠丝杠的带动下实现上下移动,且可绕底座轴线(A轴)旋转一定角度以适应不同参数齿轮的加工。主轴由伺服电机通过带轮驱动,可实现两级变速,滚刀轴前端用双列圆柱滚子轴承和角接触球轴承配合支撑,约束其轴向及径向自由度;后端用滚针轴承支撑,轴向放开,以抵消热变形及受力变形(见图3)。

图2 立柱结构(正面)

图3 立柱结构(背面)

2 机床立柱-主轴系统有限元模型

滚齿加工过程中滚切力变化快、惯性力变化大,加上其他工艺性问题,很难建立起精确的力学模型[1],因此常采用有限元方法建模[6]。

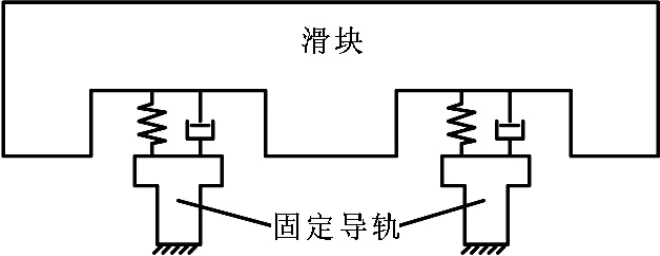

2.1 结合面刚度计算

机床由多个部件组成,各部件之间靠机械结合面发生作用,结合面间的刚度和阻尼对机床动态特性有着重要影响,据研究机床中大约有60%的刚度和90%的阻尼来自于结合面[7]。有限元中通常将滑块与导轨结合面及滚珠丝杠结合面都等效为弹簧-阻尼单元,如图4所示。

图4 导轨模型

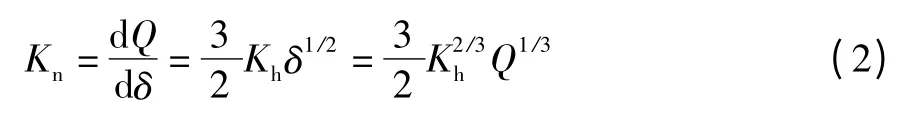

直线导轨与滚珠丝杠都利用滚珠降低摩擦阻力,以达到高效率的传动效果。其刚度可分为法向刚度和切向刚度,若忽略切向刚度,则任一滚珠与滚道的接触力可由Hertzian公式表示:

式中:Q为接触力;α为接触点的弹性变形;K为Hertz接触常数,与滚珠材料等因素有关。

由此法向刚度可表示为[4]

导轨刚度及滚珠丝杠刚度皆可从相应手册中查出,在此将其全部设定为1012N/m。

2.2 主轴-立柱模型

主轴作为执行部件直接参与切削,而立柱作为支撑部件承受着重力、切削力和运动部件的惯性力等,这就要求二者在所允许的最大载荷下具有足够高的静、动刚度以抵抗自身变形。尤其对这种非对称式单立柱结构,其刚性高低会对加工产生直接影响,若在切削时立柱振动位移及某几阶振动形态发生在工件与滚刀中心距敏感方向,将引起滚刀主轴坐标位置变化以及滚刀与工件主轴中心距变化,使切削点偏移而影响加工精度。由上述分析可知,通过引入结合面作用力及将两者模态坐标耦合进同一状态空间方程则可建立起主轴—立柱动力学模型,详细论述可参见文献[3]。模型均采用正六面体单元划分网格,主轴以较高精度划分,共8 801个单元,32 648个节点;立柱10 978个单元,39 656个节点。

3 受力分析

3.1 滚齿切削力

滚齿产生的交变切削力是引起主轴和立柱振动的主要根源。机床在稳定工作时滚削激振频率为:

式中:f为滚刀工作转速对应的激振频率,Hz;N为滚齿机工作时滚刀的转速,r/min;Z1为滚刀齿数。此机床设计转速范围40~500 r/min,若采用16齿的滚刀,则对应的频率范围为10.67~133.33 Hz。

由于切削过程中刀齿的切削面积、厚度和力方向都随着时间变化,因此还没有直接准确计算滚削力的通用公式。目前通常采用一些经验公式进行计算[8]。

最大切向滚削力:

式中:m为模数,mm;s为轴向进给量,mm/r;T=t/2.25,t为进刀深度;v为切削速度,m/min;Z2为工件齿数;K材为工件材料修正系数;K硬为工件硬度修正系数;D为滚刀外径。当被切齿轮材料为45钢、直齿时,可取K材=1,K硬=1。若m=2.5,Z2=40,s=1,T=1,v=100,D=60,可得Pt=0.5 kN。

因滚削力为周期性载荷,暂时不考虑转矩所造成的影响,可将其写作如下形式:

3.2 立柱受力

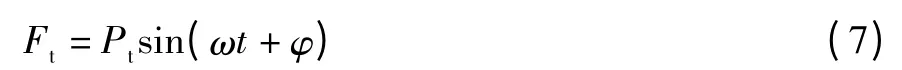

图5所示为立柱截面,为对称方形,内部有加强筋和隔板,此形状立柱具有很高的抗弯抗扭刚度,可承受铣削、镗削等复杂的空间载荷[9]。立柱受力如图6所示。

图5 立柱截面形状图

图6 立柱受力

除受到自身的重力Gl,主轴箱自重Gz与电机重力Gd和Gs之外,切削时还受到由滚削力转换至其上的3个相互垂直的切削力Fs、Ft和Fr,其中Fr较小可忽略。Gs过小也可忽略,若精度要求高,则由切削力转换至立柱的力偶也应作考虑,此处不作考虑。

4 仿真分析

4.1 模态分析

为研究主轴及立柱的耦合作用,先对其做单独分析,继而进行整体分析。

4.1.1 主轴模态分析

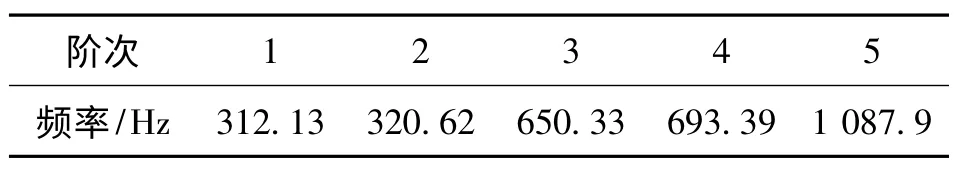

分别在主轴自由和实际约束下进行模拟,表1为两者的自然频率对比。因自由状态下前六阶模态皆为0,故取第7阶频率作为1阶频率,依次往下。

表1 两种约束下主轴自然频率Hz

结合分析结果可看出(主轴阵型图未给出),两端约束时主轴刚度显著提升,振型皆为横向弯曲。1阶频率也远高于激振频率,但3阶以后的频率则基本不可能达到。

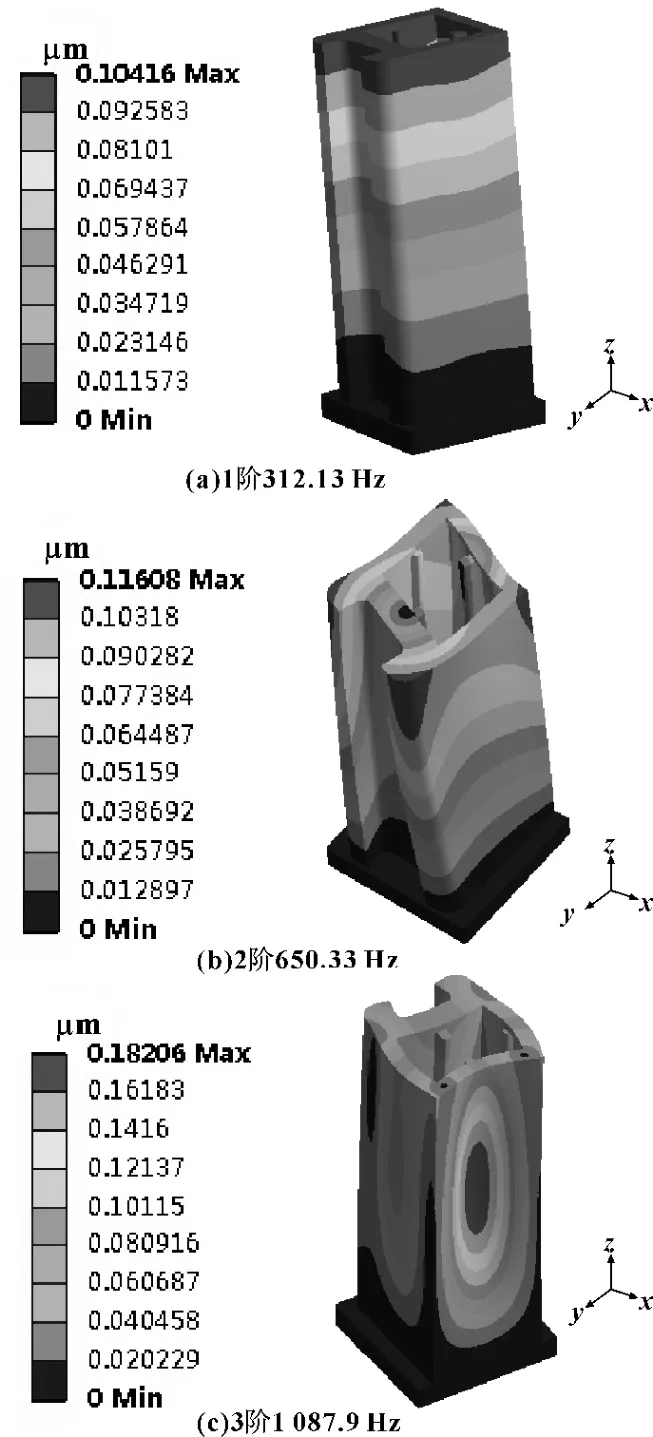

4.1.2 立柱模态分析

立柱底部施加固定约束,限制其各方向自由度。图7所示分别为其1、3、5阶模态,立柱主要表现为前后摆动和扭转,结合表2可看出,立柱自然频率比主轴低,顶部变化最大,但变形量极小,对主轴中心距的影响可忽略;从图7(c)可看出,立柱背部在较高激振频率下存在危险点,可能是其厚度较薄所致,但实际加工中不可能达到如此高的激振频率,因此该立柱刚性较好。

表2 立柱自然频率

图7 立柱振型云图

4.1.3 主轴-立柱分析

只对部件的分析并不能完全反映整体特性,因此需对主轴-立柱进行模态分析,并观察x、y、z 3个方向的变形情况。

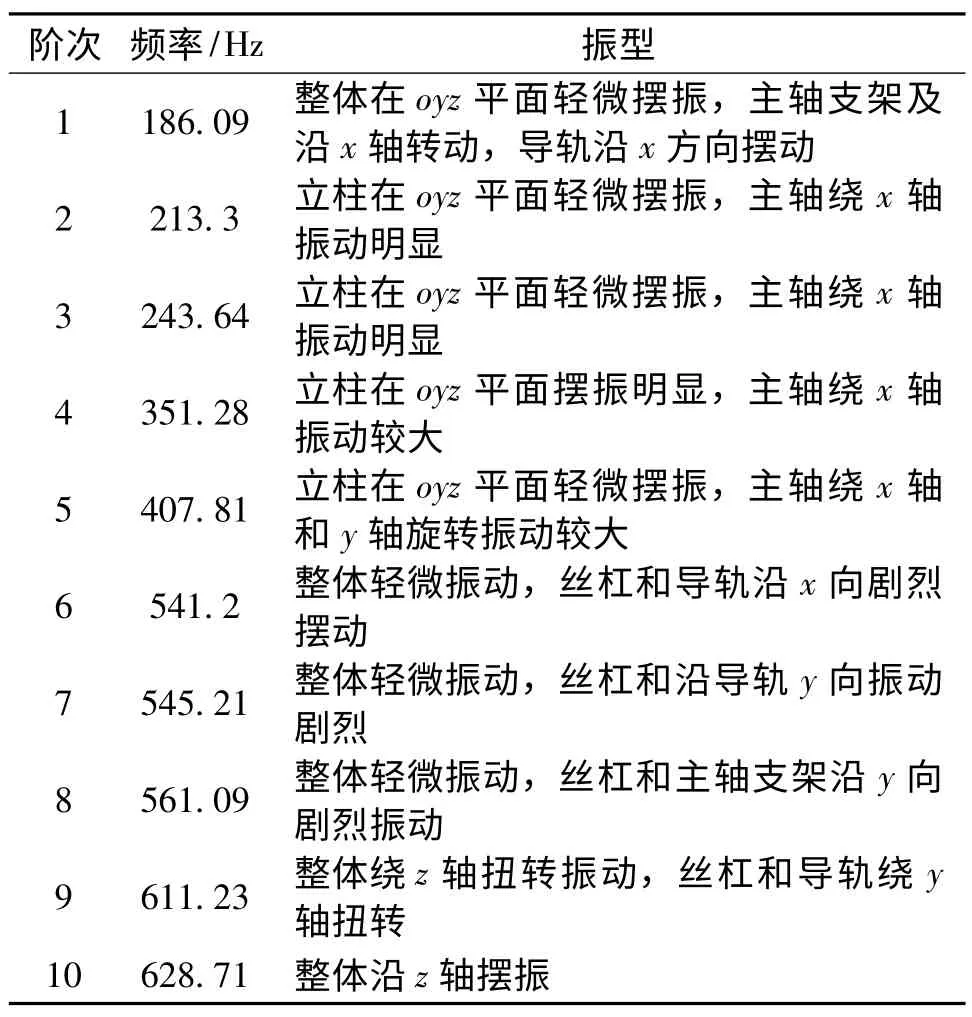

表3 主轴-立柱前10阶模态

结合表3可看出,与主轴自身模态频率相比,当考虑立柱和结合面时,二者频率相差很大,后者要远小于前者,可见结合面动态特性对于装配体整体动柔度有着不可忽略的影响,这一点已被充分印证[7]。

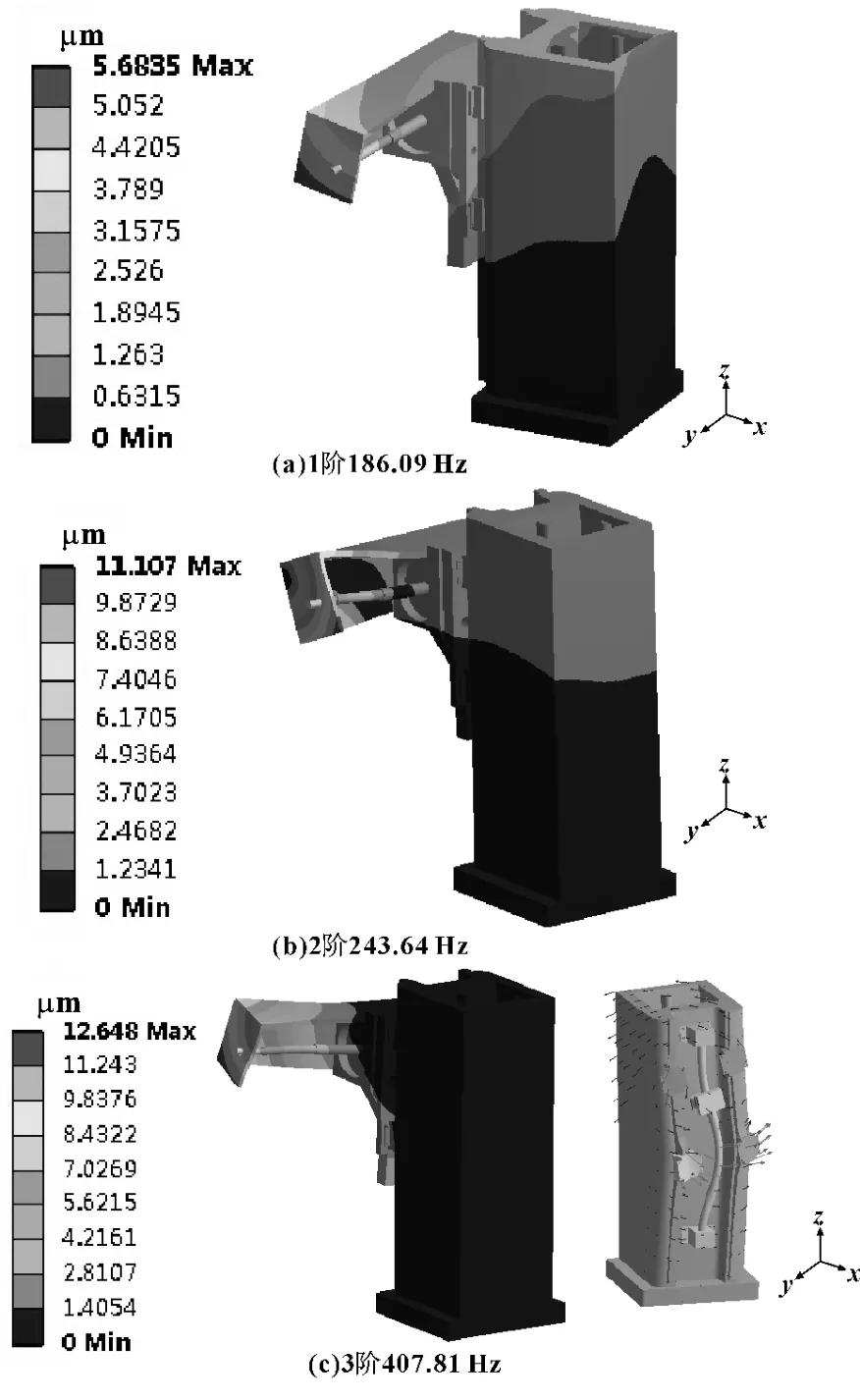

由振型(图8)及表3可看出,1阶模态时立柱振动较为微弱,但主轴和导轨结合部、丝杠结合部有较大变形,可见这三者的确是机床的薄弱环节,这与文献[2,4]所得结论一致;但前5阶以主轴振动为主,5阶以后以丝杠和导轨振动为主,可见对本机床而言,主轴是最薄弱环节,一方面是因其刚度不足所致,另一方面也与其支撑形式有关:即缺乏后立柱,不能为主轴提供强有力的后端支撑;由1阶模态振型可看出,立柱顶端变形显然要比不装滚刀箱时大,这是由滚刀箱及电机质量引起,质量过重还可能导致主轴箱响应速度太慢而影响加工精度,因此该布置形式并非最优,应考虑将电机移出;由图8(c)可看出,5阶模态以后,导轨和丝杠变形剧烈,且与主轴变形方向一致,此时导轨和立柱的变形对系统刚度影响最大;9阶模态以后,立柱本身出现明显变形,但此时立柱自然频率已远离共振区,再次证明立柱刚度良好。

图8 主轴-立柱振型云图

4.2 谐响应分析

稳态切削时切削力是导致振动的主要因素。为掌握主轴-立柱在滚削力影响下的振动规律,需对其做谐响应分析。

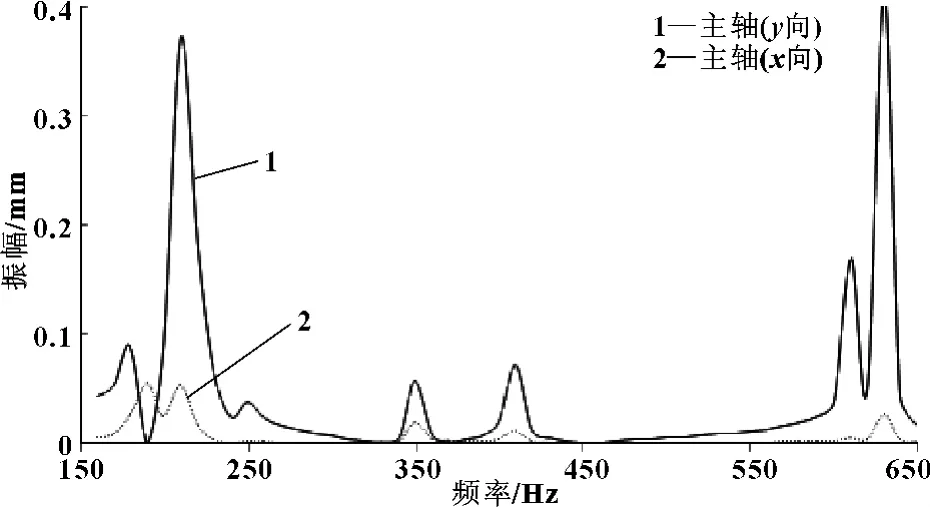

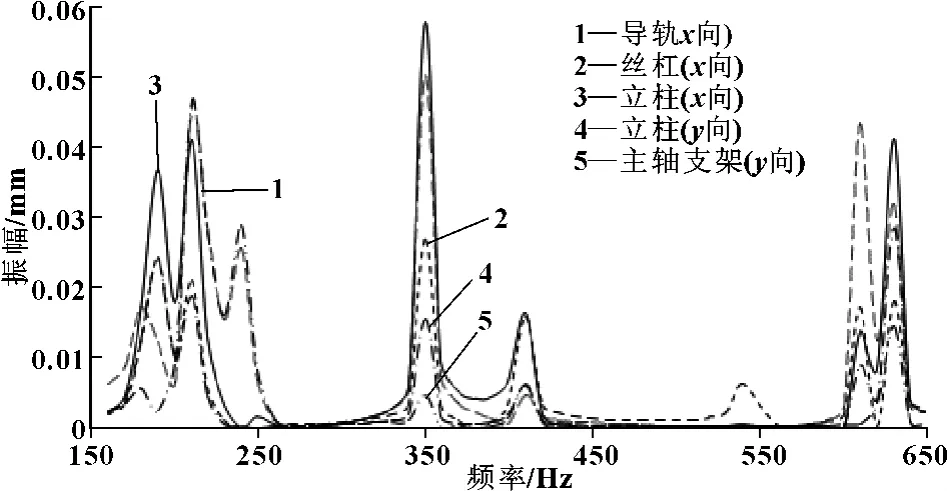

给主轴施加y向载荷,大小为F=-500 N,频率范围150~650 Hz,子步50。仿真结果如图9和图10所示。

图9 主轴频率-振幅曲线

图10 各部件频率-振幅曲线

结合图9和图10可看出,谐响应频率与模态分析结果一致。频率范围主要分为3个区:160~250 Hz,300~450 Hz和580~650 Hz。整个机床中主轴变形最大,最为薄弱,与之前分析结果一致;主轴主要变形发生在210 Hz和630 Hz处,这两处变形分别受导轨和立柱的影响,210 Hz处应为导轨的2阶频率;由表2可知650 Hz是立柱的3阶频率,因此650 Hz处的变形主要受此频率的影响。除此之外,主轴在180、250、350、410 Hz以及610 Hz处皆有峰值出现,结合图10可知其主要受其他各部件影响,皆属于各个部件的自然频率。对整体而言,1阶频率由主轴支架主导,在180 Hz时即发生变形,在此影响下立柱也沿y轴产生轻微变形,变形极为微弱,主轴却变化明显;2阶由导轨和丝杠主导,其在190 Hz时变形较为显著,受此综合因素影响,立柱也发生轻微变形;3阶频率则由主轴主导,主轴支架有类似振动且伴有扭转,且导轨变形也较为明显;3阶以后由主轴、导轨和丝杠共同作用,但后两者影响起主要作用;对比变形量可见:主轴变形量最大,高于其他部件;对其他部件,又以导轨、丝杠和立柱的变形最为显著;主轴法向(y向)变形量远大于其他方向(z向和x向变形类似,未给出),主要是切削力沿法向分量最大的缘故。

5 结论

(1)经仿真分析发现,改造后的机床整体刚性较好,在切削力要求不高时能满足加工需要,且在设计转速范围内不会发生共振。但主轴后端支撑的设计存在缺陷,刚度较弱,导致其成为诱发振动的重要因素;同时主轴电机安装位置不当,使主轴箱负担过重,也会影响其响应速度。

(2)通过对比,发现主轴在切削力的作用下,法向变形最大,易引起中心距变化,对加工精度会产生很大影响,因此应着重加强该方向刚度。

(3)主轴的动力学特性不仅与结合部刚度有关,还受到机床其他部件的影响,使得其频率与自由状态下的频率存在大差距,不同部件之间的交互作用都会造成主轴频率漂移。

[1]杨勇,王时龙,田志峰,等.大型数控滚齿机立柱动力学仿真分析[J].中国机械工程,2013,24(11):1473-1479.

[2]CAO Y,ALTINTAS Y.Modeling of Spindle-bearing and Machine Tool System for Virtual Simulation of Milling Operations[J].International Journal of Machine Tools and manufacturing,2007,47(9):1342-1350.

[3]KOLAR P,SULITKA M,JANOTA M.Simulation of Dynamic Properties of a Spindle and Tool System Coupled with a Machine Tool Frame[J].International Journal of Advanced Manufacturing Technology,2011,54(1/4):11-20.

[4]YUAN L C,PIN H J,Liang L T.Effect of Preload of Linear Guides on Dynamic Characteristics of a Vertical Columnspindle System[J].International Journal of Machine Tools and Manufacture,2010,50(8):741-746.

[5]孙伟,鲁明,汪博,等.考虑导轨结合部特性的立柱-主轴系统动静力学特性分析[J].中国机械工程,2012,23(23):2874-2878.

[6]CHANAL H,DUC E,RAY P,A Study of the Impact of Machine Tool Structure on Machining Process[J].International Journal of Machine tool and Manufacture,2006,46(2):98-106.

[7]MI L,YIN G,SUN M,et al.Effect of Preload on Joints on Dynamic Stiffness of a Whole Machine Tool Structural[J].Journal of Mechanical Science and Technology,2012,26(2):495-508.

[8]宋鹍.零传动滚齿机刀架部件设计技术研究[D].重庆:重庆大学,2006.

[9]张耀满,王仁德,于军.数控机床结构[M].沈阳:东北大学出版社,2007.