基于ADAMS的JVR300Z旋挖钻机变幅机构的动力学仿真

2015-04-25滕召金黎起富党延磊李仕

滕召金,黎起富,党延磊,李仕

(恒天九五重工有限公司,湖南长沙410100)

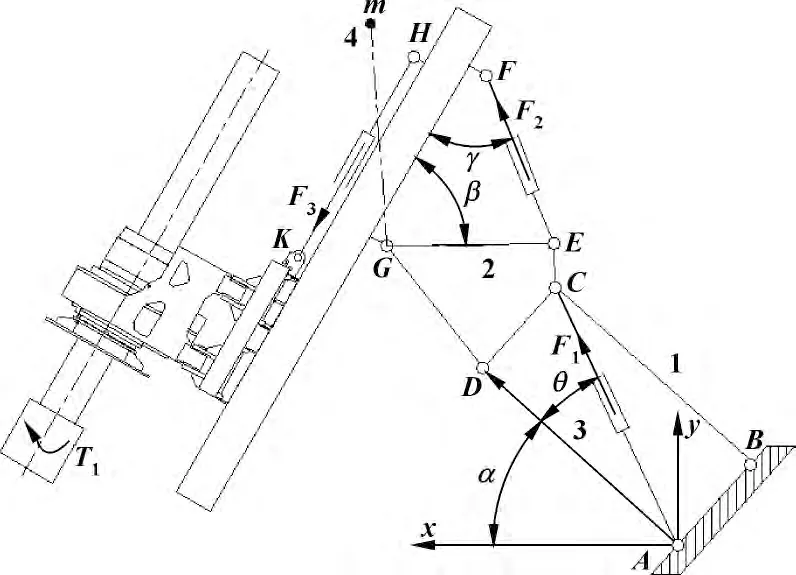

旋挖钻机是用于大型桩基工程建设中的一种钻孔设备,主要应用在高速铁路、地铁、高层建筑等灌注桩基建设中。旋挖钻机具有装机功率大、输出扭矩大、机动灵活、噪声小、钻孔效率高、施工现场整洁等优点,是目前世界最先进的灌注桩钻孔设备。某公司的JVR300Z 旋挖钻机的变幅机构采用平行四边形结构,该结构由动臂、三角架、支撑杆、动臂变幅油缸、桅杆、轴盘、桅杆变幅油缸等组成,如图1 所示。变幅机构的工作机制为:动臂变幅油缸和桅杆变幅油缸交替工作,调整旋挖钻机变幅机构的姿态,以满足不同的钻孔作业需求。

在整个钻孔作业过程中,钻具所承受的反作用力均需通过钻杆和桅杆传递至变幅机构,再由变幅机构经回转平台和底盘传递至地面。这个过程中,计算旋挖钻机的各铰点和油缸的受力情况,进而验证旋挖钻机变幅机构的设计合理性。目前对变幅机构进行动力学建模、仿真的研究很少,为了全面掌握和优化变幅机构的动力学特性,文中采用ADAMS 软件对变幅机构进行动力学分析、建模和仿真研究。

图1 变幅机构的结构简图

1 变幅机构数学模型的建立

旋挖钻机的动臂变幅和桅杆变幅2 个动作相互独立进行,互不联动。假设动臂在变幅过程中,三角架、桅杆、钻杆、动力头、钻具等的相互位置关系保持不变,且动力头不加载外部负载,建模时将这几部分视为1 个刚体处理。其受力如图1 所示。

旋挖钻机的变幅机构随着油缸伸出长短的变化,其角度和受力相应发生变化,为了能清晰地描述它们之间的数学关系,引入2 个姿态角:变幅角(α +θ)和桅杆角β,如图1 所示。

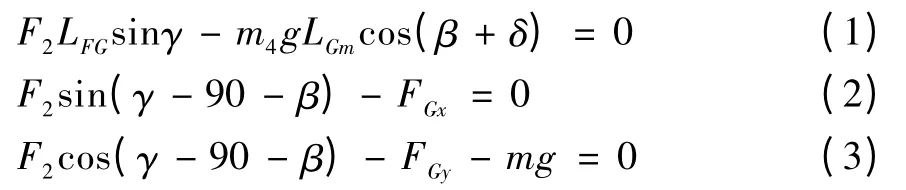

将桅杆变幅机构单独分析,受力情况如图2 所示:桅杆变幅油缸的主动力F2,油缸与桅杆的角度γ。对点G 取力矩,根据达朗贝尔原理,可得如下方程:

式中:LFG为点F 到点G 的力臂;

m 为工件装置的质量;

g 为重力加速度;

LGm为工件装置的质心m 到点G 的距离;

δ 为工作装置与桅杆的夹角。

图2 桅杆变幅机构动力学分析简图

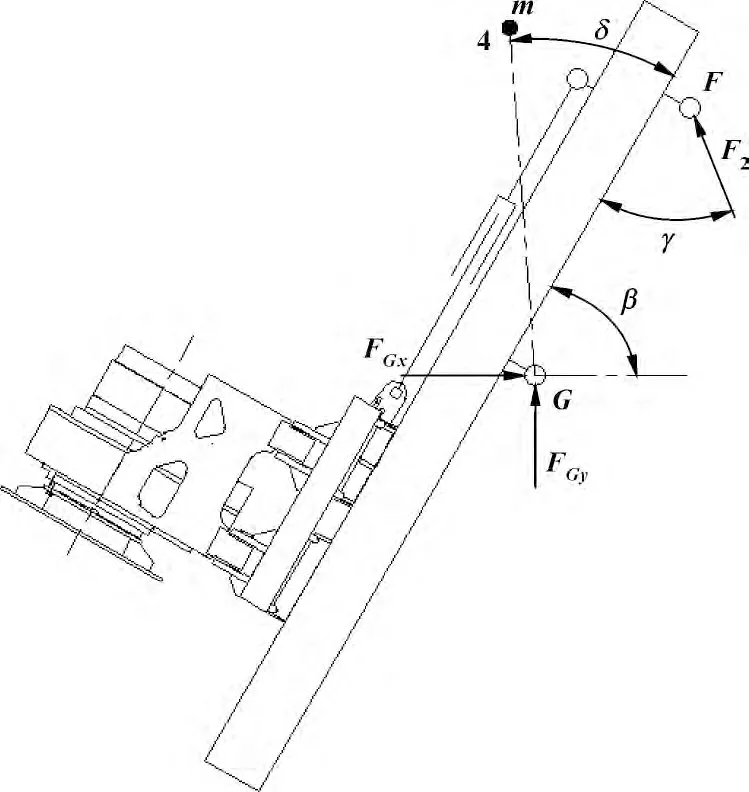

将三角架单独分析,因三角架、动臂与支撑杆等部件的受力远大于其自重,故将二者按二力杆处理,三角架重力忽略不计,简化后的动臂变幅机构的受力情况如图3 所示:动臂变幅油缸的主动力F1,油缸与动臂的角度θ。对点G 取力矩,根据达朗贝尔原理,可得如下方程:

式中:LCG为点C 到点G 的力臂;

LDG为点D 到点G 的力臂;

α 为支撑杆与水平线夹角;

FAD为支撑杆对点D 的作用力;

FBC为动臂对点C 的作用力。

图3 动臂变幅机构动力学分析简图

利用MATLAB 数学工具,对式(1)— (6)进行求解,可得出:动臂变幅油缸的主动力F1,桅杆变幅油缸的主动力F2,铰点A、B 作用力。

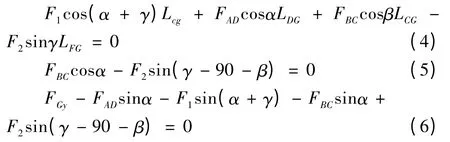

2 动力学仿真模型的建立

以JVR300Z 型旋挖钻机为算例,利用Pro/E 软件建立旋挖钻机的三维模型,并将其导入到ADAMS 软件中,再对模型进行约束,定义各个部件运动的动力幅:油缸使用圆柱副、平行四边形机构使用关节运动副、左右履带使用固定副约束。在变幅油缸上运动副上加驱动副并填写相应的驱动式(7)— (9),如图4 所示。

图4 JVR300Z 动力学仿真模型

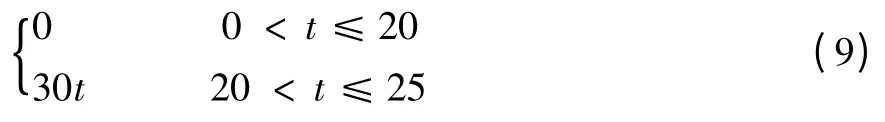

为了全面分析旋挖钻机工作过程中的受力情况,将仿真的时间设为25 s,前20 s 时间模拟变幅机构将钻机由水平运输姿态调整至钻孔工作姿态;后5 s 模拟旋挖钻机钻进工况。具体实际操作安排为:在t =0 ~10 s 内,仅有动臂变幅油缸匀速伸出;在t =10 ~20 s 内,仅有桅杆变幅油缸匀速伸出;在t=20 ~25 s的时间内,仅有动力头的匀速钻进工况,不考虑外部冲击载荷的影响。函数如式(7)— (9)所示:

动臂变幅油缸的运动方程如式(7)所示:

桅杆变幅油缸的运动方程如式(8)所示:

动力头的钻进运动方程如式(9)所示:

3 变幅机构动力学仿真分析

按照式(7)— (9)的参数,对JVR300Z 仿真模型进求解运算。

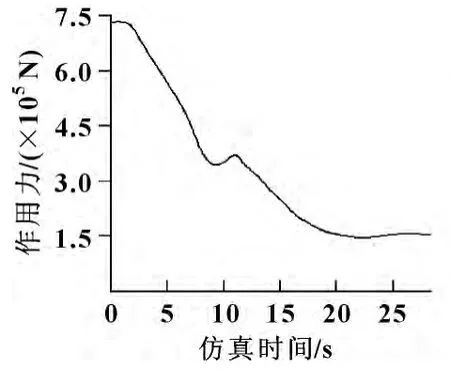

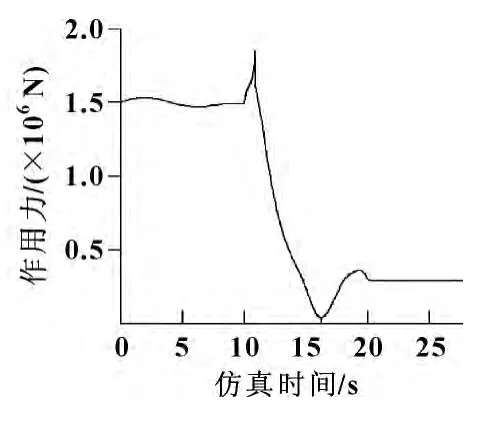

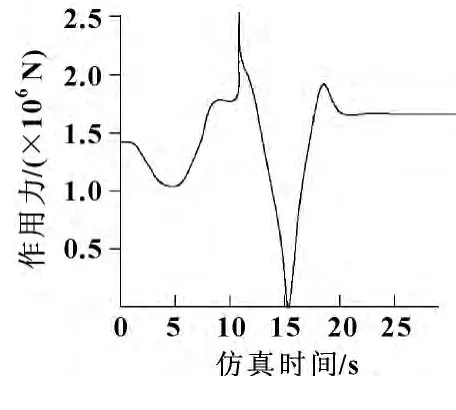

动臂变幅油缸、桅杆变幅油缸受力情况分别如图5、图6 所示。

图5 动臂变幅油缸受力F1

图6 桅杆变幅油缸受力F2

从图5、图6 中发现:

(1)在t =0 ~10 s 内,随着动臂变幅油缸活塞杆的举升,活塞杆的力臂不断上升,变幅角(α +θ)增大,动臂变幅油缸的工作力逐渐降低;而桅杆变幅油缸只参与支撑工作装置的作用,且不改变姿态,故桅杆变幅油缸的工作力基本保持不变;

(2)在t=10 ~20 s 内,动臂变幅油缸支撑变幅机构平行四行边形保持恒定姿态;随着桅杆变幅油缸活塞杆的举升,活塞杆的力臂不断上升,桅杆角β 不断增大,工作装置的重心位置不断前移与升高,动臂变幅油缸工作力逐渐降低;桅杆变幅油缸的工作力先上升,在t=10.8 s 时产生突变,桅杆角β =26°,油缸与桅杆的角度γ =14°,作用力突然增大到最大值1.84 ×106N,然后再快速降低;在t =16.2 s 时,桅杆角β=59°,油缸与桅杆的角度γ =21°,油缸作用力降低到最小值4 012 N,经过该拐点后,油缸作用力再缓慢增大,直到完成变幅动作。

进一步分析平行四边行形机构中的点A 受力情况,如图7 所示。点B 的受力情况如图8 所示。

图7 铰点A 受力FAD

图8 铰点B 受力FBC

(3)从图7、图8 中可知:铰点A、铰点B 在t=0 ~10 s 内,随着动臂变幅油缸活塞杆的举升,活塞杆的力臂不断上升,变幅角(α + θ)增大,铰点A、铰点B 受力先降低,再增大;在t =10 ~20 s 内,铰点A,铰点B 作用力先上升,在t =10.8 s 时产生突变,然后再快速降低,约在t =15.2 s 时,桅杆角β=51°,铰点A、铰点B 作用力降低到最小值,经过该拐点后,作用力再缓慢增大,直到完成变幅动作。

(4)在t=20 ~25 s 的时间内,旋挖钻机为钻进工作状态,变幅机构所受的作用力基本保持不变。

通过以上分析可以发现:在桅杆角β =26°时产生突变是因为该时间点为钻杆在桅杆上由静摩擦转为动摩擦的时间点;铰点A、铰点B 在桅杆角β=51°时产生突变的原因是由于工作装置的重力完全作用在桅杆变幅油缸之上,导致平行四边形机构不受力;在桅杆角β=59°时产生突变的原因是由于工作装置的重力完全作用在变幅机构中的平行四边形机构之上,导致油缸不受力。这个现象说明:工装装置重心位置的不断变化,给变幅机构带来了冲击。

4 结论

通过以上分析可以发现:

(1)动臂变幅油缸受力最大时刻为动作开始时刻,设计油缸时必须使油缸的起拔力大于油缸工作受到的最大力,否则可能造成变幅机构不能正常工作。

(2)由于桅杆角β 的不断增大,工作装置重心位置不断变化,对变幅机构造成一定程度的冲击,尤其是钻杆在桅杆上由静摩擦转为动摩擦的瞬间,桅杆变幅油缸受冲击力较大,校核该冲击为设计桅杆变幅油缸提供理论指导依据。

(3)工作装置的重心分别单独作用于桅杆油缸及平行四边形机构时,对变幅机构均产生冲击。

(4)按此案例计算出来的理论数据在JVR300Z首台样机上进行实验测试,符合实际工况。文中对分析旋挖钻机的动力学性能具有理念指导意思。

[1]康辉梅.旋挖钻机变幅机构的动力学建模与仿真[J].中南大学学报:自然科学版,2010,41(4):532-538.

[2]何清华.动臂变幅工况下旋挖钻机工作装置的动力学特性[J].中南大学学报:自然科学版,2012,43(6):2150-2156.

[3]黎中银.旋挖钻机与施工技术[M].北京:人民交通出版社,2010.

[4]何清华.旋挖钻机研究与设计[M].长沙:中南大学出版社,2012.

[5]陈志伟.MSC.ADAMS 多体多力学仿真基础与实例解析[M].北京:中国水利水电出版社,2013.