垃圾车翻桶机构的优化设计

2015-04-25王金刚杨乐赵东旭吴迪

王金刚,杨乐,赵东旭,吴迪

(1. 河北工业大学机械工程学院,天津300130;2. 北汽福田汽车股份有限公司,北京102206;3. 唐山轨道客车有限责任公司,河北唐山063000)

经济的快速发展使得我国城市化进程已进入快速发展阶段,不断增加的城市人口在促进城市繁荣的同时也产生了大量生活垃圾,导致城市垃圾总量急剧上升。由城市垃圾造成的环境污染已成为人类城市化进程中一个不容忽视且亟待解决的现实问题[1-3]。为解决这类城市环境污染问题,集垃圾收集和转运于一体的垃圾车受到城市环保部门的青睐而得到广泛应用[4]。

随着城市现代化水平的提升,机械化水平大幅提高,垃圾的收集运输系统也在不断升级。集自动装填与压缩、密封运输和自卸功能于一体的后装压缩式垃圾车具有操作方便、机动性能好、工作效率高、垃圾运输量大,车厢密封性好等特点,符合现代化城市建设的发展趋势[5-6]。而且,后装压缩式垃圾车可以进驻到小区中,代替垃圾桶直接收集住户手中的袋装垃圾,解决垃圾桶周围的蚊蝇、臭气和污水等扰民问题。另外,人工成本不断上升和能与垃圾车配套的标准垃圾桶大范围的使用,使得自动化程度高、填装排卸作业只需司机一人操作的后装压缩式垃圾车的优点更加凸显。因此,在环卫车辆升级换代过程中,后装压缩式垃圾车被广泛推广使用。

翻桶机构是压缩式垃圾车将垃圾桶内的生活垃圾倾倒入填装器料斗中的执行机构,合理的连杆尺寸有助于减少和避免上料过程中垃圾的散落,改善液压缸的受力情况,使得产品在工作中有优越的表现。因此,对翻桶机构进行优化设计非常必要。

1 翻桶机构组成及工作流程

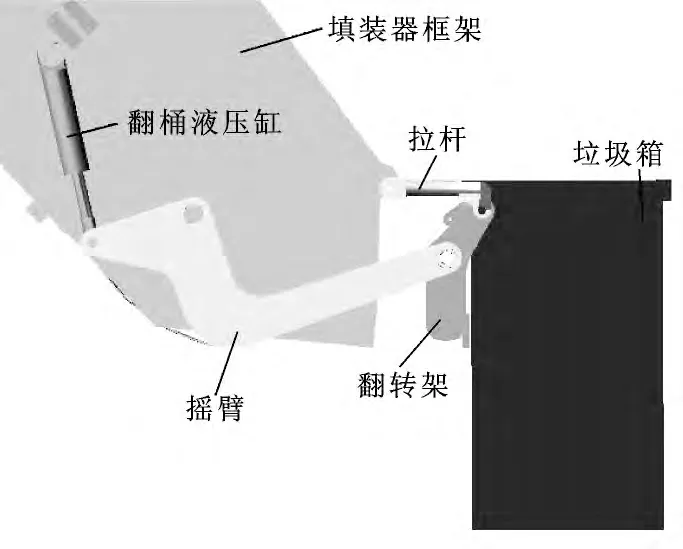

翻桶机构主要由翻桶液压缸、摆臂、翻转架、拉杆组成,通过销轴与垃圾车的填装器框架连接在一起,如图1 所示。

图1 翻桶机构组成

翻桶机构是由翻桶液压缸的伸缩来完成将垃圾桶内的生活垃圾倾倒入填装器料斗的工作。通过独特的多杆机构,使垃圾箱提升和降落运动准确平稳。

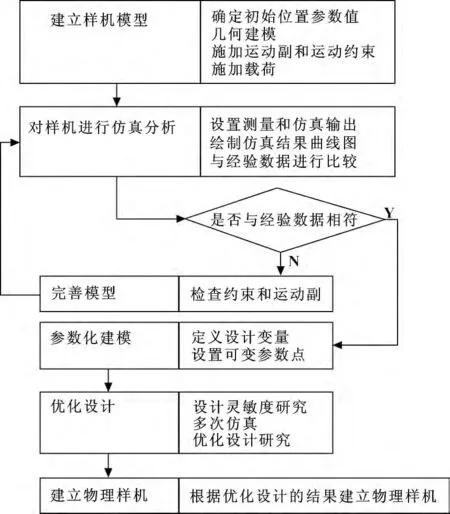

从翻桶机构的工作性质来看,在提升和降落垃圾箱过程中,不允许有较大的速度突变,即加速度不能太大,以免造成垃圾的撒落,产生二次污染。为了研究翻桶机构在工作过程中运动情况,采用ADAMS 软件进行仿真分析、参数化处理及优化设计。分析流程[7]如图2 所示。

图2 仿真分析及优化设计流程图

2 虚拟样机模型的建立

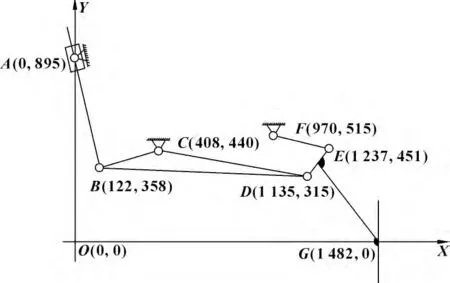

翻桶机构是由曲柄滑块机构与四杆机构组成的一个多杆机构,其机构运动简图如图3 所示[8],建立平面直角坐标系,分别使点G 通过X 轴,点A 通过Y轴,两轴交点设为原点O。根据翻桶机构中各连杆铰接点的相对位置,确定各点的横坐标和纵坐标数值。

图3 翻桶机构机构运动简图

输入构件是杆AB,即翻桶液压缸的活塞杆。输出构件为点G,即垃圾箱的质心。杆AB 与点A 之间为移动副,其他各连杆之间为旋转副约束。为了研究输出构件点G 即垃圾箱质心位置的运动特征和液压缸推力大小,首先在ADAMS/View 中建立翻桶机构的虚拟样机模型。

依据图3 所示机构运动简图,在ADAMS 软件中创建可以参数化的翻桶机构虚拟样机模型。将填装器框架等效为软件中的大地,参照翻桶机构运动简图中各点的坐标值,在地面上创建9 个Point 点。依附于已创建的9 个设计点,创建杆、球体、和平板等组件。然后在A ~F 处添加旋转副约束,在点A 处创建点A 与杆AB 之间的移动副约束。最后滑动副A 处创建移动驱动。这样就建立了翻桶机构的虚拟样机模型,如图4 所示。

图4 翻桶机构虚拟样机模型

3 虚拟样机的仿真分析

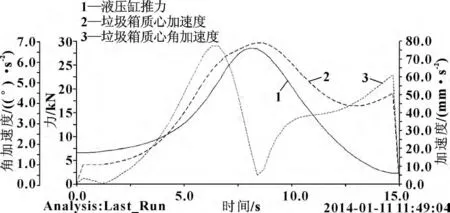

根据翻桶机构各组件的实际质量对样机中各组件的质量属性进行更改,然后对样机进行仿真分析,分析结果如图5 所示。可知:翻桶液压缸推力最大值为28 kN,垃圾箱质心最大加速度80 mm/s2,质心最大角加速度6.7 (°)/s2。

虽然现有的结构可以实现翻扣垃圾箱的要求,但由于连杆机构本身的特性,改变杆机构铰接点的位置可以改变所需的液压缸推力和垃圾箱的运动情况。因此,对翻桶机构进行优化研究,使其结构更加合理。

图5 液压缸推力及垃圾箱质心加速度、角加速度随时间变化曲线

4 设计研究和优化分析

为了对模型进行进一步的深入分析,首先需要完成的前提条件就是将模型进行参数化。ADAMS/View中参数化的方法是依据实际问题分析的需要,将模型中具体的数值用设计变量代替,通过修改设计变量的值,改变模型中对应的数值量,从而自动生成新的对应的样机模型。由于翻桶机构的样机模型是依附于设计点建立的,因此将设计点的坐标参数化就可以实现翻桶机构模型的参数化。

由于点A、C、F 为填装器框架与翻桶机构连接的点,因此不设为设计变量;点G 为垃圾桶质心位置,与点E 在X 方向的相对位置由垃圾桶自身尺寸决定,因此将其与DV_5 相关联;点G 的Y 方向坐标作为整个机械系统的参考坐标,坐标系X 轴穿过点G,因此点G 的Y 坐标值不设为设计变量。

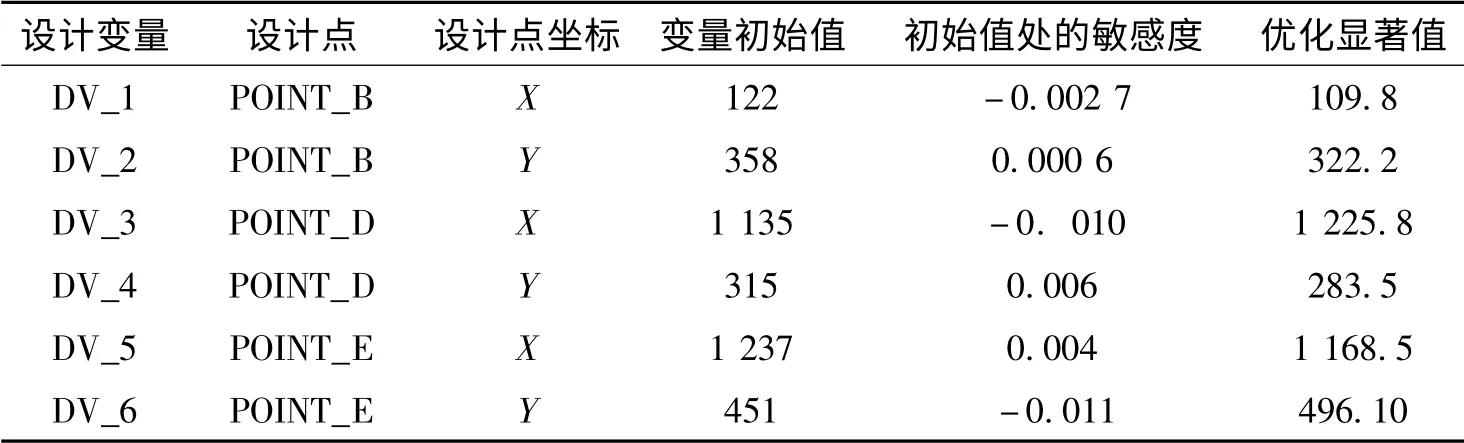

设定完设计变量和其类型后,需确定设计变量的取值范围。ADAMS 中对设计变量范围的定义有3 种方式:最大最小值定义Absolute Min and Max Values,相对于标准值的上下偏移量定义Delta Relative To Value,相对于标准值的上下偏移百分比定义Percent Relative To Value。在设计研究过程中,对6 个设计变量采用相对于标准值的上下偏移百分比的方法设定取值范围,初步选取上下偏移百分比为10%。将垃圾桶质心角加速度平均值设为目标函数,在其他设计变量不变的情况下,分别单独对DV_1 ~DV_6 进行研究,分析结果如表1 所示。

表1 研究结果

表1 中的敏感度是指垃圾桶质心的角加速度相对于设计变量的斜率,在优化设计过程中,敏感度对设计变量的选择具有很大的帮助。

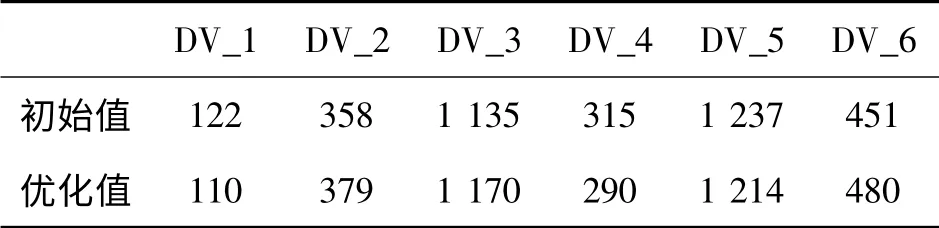

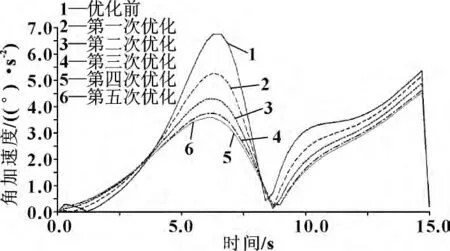

根据表1 中各设计变量的敏感度可知,翻桶机构中点D 的X 坐标值和点E 的Y 坐标值对垃圾桶质心加速度影响最大,其次是点E 的Y 坐标值,其他4 个设计变量在初始值处的敏感度相对较小。根据分析结果,并充分考虑翻桶机构的空间布置,对各设计变量的取值范围做调整后进行优化分析。通过将不同性能参数作为目标函数进行优化分析,最终确定将垃圾桶质心角加速度平均值作为优化对象,将优化对象的最小值作为优化目标函数,经过5 次迭代得到优化分析结果,设计变量优化结果见表2,目标函数优化分析结果如图6 所示。

表2 优化前后变量数据表

图6 目标函数优化分析结果

图7 优化前后结果对比

优化前后的结果对比如图7 所示。通过对比分析图7 (a)中两曲线可知:优化后角加速度整体减小,其中最大值减小明显,约减小了一半;角加速度平均值从初始时2.97 (°)/s2优化为2.10 (°)/s2,减小幅度达到29.1%。通过对比图7 (b)两曲线可知:在整个工作过程中,优化后加速度整体减小;特别是在t=5 ~12 s 区间内,优化前不仅加速度值较大,而且加速度值在较大范围内不断变化;优化后加速度值明显降低,且保持在较小的范围内变化。经过优化,翻桶机构的工作情况得到改善。通过对比图7 (c)两曲线可知:优化后翻桶液压缸推力最大值减小,由约28 kN 减小为22 kN 左右,减幅较大。翻桶液压缸推力范围由2 ~30 kN 变为7.5 ~22 kN,推力范围大幅减小,这样液压系统的系统压力可以在较小的变化范围内保证翻桶机构正常工作。液压缸推力最大值的减小使得液压系统所需的工作压力减小,这可以影响液压元件的选取,在保证工作性能的基础上降低液压系统的成本,提高产品利润,增强产品市场竞争力。

通过对比图7 中翻桶机构各项参数优化前后值可知:翻桶机构性能得到优化,变得更加平稳,减少了垃圾的散落。同时减小了液压缸所需提供的推力。

5 结束语

运用ADAMS 软件建立了压缩式垃圾车填装器的翻桶机构虚拟样机模型,利用参数化设计与优化分析的功能,在对其进行参数化处理的基础上,进一步开展了研究和优化设计。通过分析每个参数的敏感度,合理地选取参数的变化范围,在设定的取值范围内经过多次迭代运算,最终得到优化后的翻桶机构模型,使得填装器上料过程更加平稳,液压系统工作环境得到改善,并为降低液压系统生产成本提供了依据。虚拟样机技术的运用提高了分析效率和质量,简化了设计过程,缩短了设计周期,也从而降低了设计的成本。

[1]王玉军.我国环卫机械设备现状与发展趋势浅析[J].科技信息,2012(9):396.

[2]张启君.国内垃圾车市场的情况分析及未来预测[J].商用汽车杂志,2007(2):89-91.

[3]唐毅林,何建勇,谢开泉.车厢可卸式垃圾车的市场现状及技术特点[J].装备制造技术,2007(8):102-103.

[4]明平顺.汽车运输专用车辆[M].北京:人民交通出版社,1998.

[5]陈树勋,杨照刚.后装式压缩垃圾车结构有限元分析[J].机械设计,2007(5):58-62.

[6]丁继斌.后装压缩式垃圾车实验研究[J].机械工程师,2005(10):65-67.

[7]杨金堂,孙亮波,孔建益,等.基于Ⅱ级杆组的连杆机构构成及运动仿真研究[J].轻工机械,2006,24(1):65-68.

[8]曹必德,秦东晨,倪和平.液压支架四连杆机构仿真优化[J].煤矿机电,2006(5):25-26.