偏心圆变量式高压大流量径向柱塞泵的动态流场的有限元分析

2015-04-25李省赵升吨郭桐范淑琴董啸

李省,赵升吨,郭桐,范淑琴,董啸

(1. 西安交通大学机械工程学院,陕西西安710049;2. 兰州泰瑞液压设备有限公司,甘肃兰州730070)

0 前言

液压泵是液压系统的动力元件,其作用是将原动机的机械能转换成液体的压力能,它向整个液压系统提供动力[1]。目前工业应用中常用的类型主要有3种:柱塞泵、叶片泵、齿轮泵。3 种液压泵因各自的特点不同,分别在不同的设备和场合中得到广泛使用,形成三足鼎立的形式[2]。径向柱塞泵具有结构简单、工作压力大、维护方便等优点[3]。文中所研究的大排量径向柱塞泵主要应用于大型锻压机等大型设备中,其额定流量可达到500 mL/r,额定压力可达35 MPa。目前市场上现有的液压泵,很少能同时达到这样的大流量、高压力。文中利用三维建模软件Pro/E建立了径向柱塞泵的三维模型,并利用CFD 商业软件FLUENT,对其内部流道流场进行了动态分析,得到了该大流量径向柱塞泵内部流道流场的总压、速度分布图,为今后该泵的优化改进提供了参考依据。

1 径向柱塞泵的结构和工作原理

1.1 泵的结构

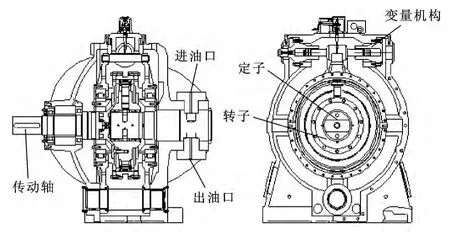

径向柱塞泵的平面二维结构图如图1 所示,主要组成部件有主泵和变量机构,主泵由传动轴、配流轴、定子、转子、柱塞缸、外壳等组成;变量机构由伺服油缸、缸座、活塞、滑块、滑块导柱等组成。通过三维建模软件Pro/E,建立了径向柱塞泵的三维立体模型,如图2 所示。

图1 径向柱塞泵结构图

图2 径向柱塞泵三维立体模型

1.2 工作原理

此径向柱塞泵,通过外部电机驱动转动轴旋转,进而带动泵内部的转子和柱塞旋转,通过顶部的变量机构,调节柱塞外侧定子托架的偏心量,来调节泵的流量。此柱塞泵共有11 个柱塞,均布在配流轴周围。在工作过程中,配流轴固定不动,柱塞缸随转子转动,柱塞相对转子做径向往复运动。在旋转过程中,每个柱塞缸,交替与配流轴的进油口和出油口相连通,实现在进油口低压吸油,出油口高压排油的过程。

点O1是定子的中心,O2是转子的中心,点P 是连接滑靴与定子的中心,h 表示滑靴顶面中心到转子中心的距离。R 为定子的半径。径向柱塞泵在工作时,柱塞的运动可分为:柱塞沿着自身轴线在转子柱塞孔内的往复运动和绕配流轴中心的旋转运动。

由图3 可得到如下几何关系:

图3 柱塞运动示意图

对h 求一次导数,就可得到柱塞在转子径向的运动速度。取图3 中θ=0 的时刻记为t =0 的时刻,对h 求一次导数得:

式中:ω 为转子的角速度,θ=ωt。

2 Fluent 流场仿真

2.1 仿真过程

利用三维建模软件Pro/E 对径向柱塞泵的内部流道进行反求,得到径向柱塞泵的内部流道的三维立体模型。为了计算模拟方便,对模型进行了简化处理。简化处理后的内部流道模型如图4 所示。

图4 内部流道模型

图4 中模型按照顺时针方向旋转,即上半部分为排油过程,下半部分为吸油过程。由于模型的尺寸相对较大,所以划分网格的时候,网格的尺寸也相对选大一些。将网格的大小设为3 mm,网格划分结果如图5 所示。网格单元总数为245 114,节点数为51 335。对于个人计算机而言,这样的网格数量相对来说已经很可观,可以算出相对比较精确、有参考价值的模拟结果[4]。

图5 仿真模型网格划分

在计算时,做如下假设:流体为牛顿流体,流动过程不可压缩;液压油选用30 号抗磨液压油,密度为870 kg/m3,动力黏度为0.04 kg/m·s;流动状态为湍流,采用RNG k-ε 湍流模型;系统内部流体无热传导现象[5]。根据柱塞泵的工作状况,确定边界条件[6]:流体与壁面接触的边界为静止、无滑移壁面;进油口为一个常大气压101 300 Pa;出油口为额定工作压强35 MPa;配流轴固定不动,活塞缸具有绕转子中心的转动速度1 000 r/min;时间步长取0.000 1 s,即每步转动0.6°;各个活塞底面,即柱塞缸液体的顶面具有沿自身轴线的直线运动速度,运动速度随着柱塞缸所处位置变化而变化,所取工作初始状态如图5 所示。

2.2 仿真结果分析

为了防止初始状态对仿真的影响,从第1 200 步即已经旋转两周后的结果进行分析。柱塞泵共有11个柱塞缸均匀分布在定子周围,对液压泵内部流场整体而言,每当转子转过2π/11 rad,整个柱塞泵内流场就重复出现一次;对具体的单个柱塞缸而言,每个柱塞缸内部流场运动规律均相同,只是在时间上存在一定的时差,因此只选取其中一个柱塞缸的进行分析。

仿真过程中的残差收敛值x、y、z 方向均设为0.001,残差监视图如图6 所示。

图6 残差监测曲线图

从残差监测曲线可以看出,计算过程收敛很快,只有最开始的5 个时间步没有达到设定收敛值,以后的每一个时间步长均达到设定收敛值,并且收敛很快,都在每个时间步长的计算均在5 步内达到设定收敛值。

2.2.1 压力场分析

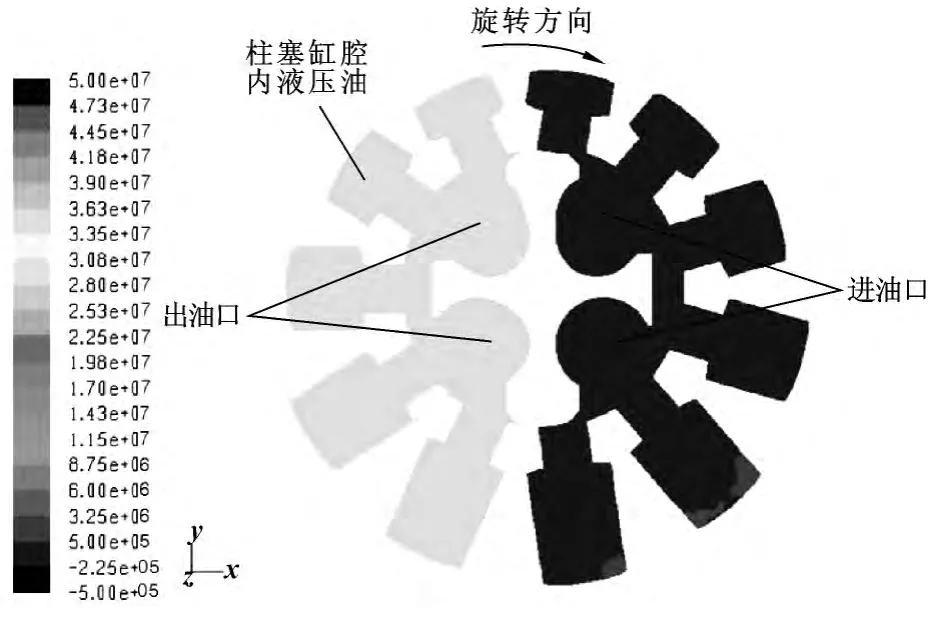

图7 为液压泵内部流场在1 200 步时压力场的整体分布图,也即单个柱塞缸,在不同位置的压力场状况图。从图中可以看出,在柱塞缸完全与定子的吸油腔和压油腔完全接触时,压力基本恒定不变。在与压油腔完全接触时压力在[33.5,36.25]MPa 区间内;与吸油腔完全接触时压力在[-0.598,1.190] MPa区间内。

图7 1 200 步时压力场整体分布图

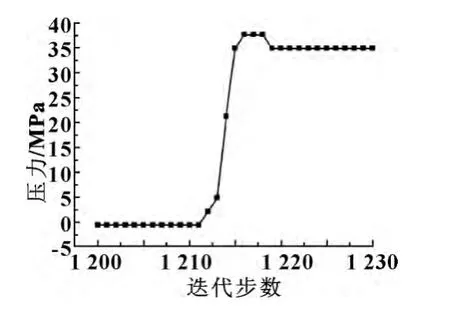

当柱塞缸从吸油腔过渡到压油腔以及从压油腔过渡到吸油腔的时候,柱塞缸内压力场变化较大。柱塞缸从吸油腔过渡到压油腔的压力场变化过程具体如图8 所示,图中(a),(b),(c),(d),(e),(f)分别为柱塞缸处于不同位置时的压力场分布情况。当柱塞缸还与吸油腔接触多的时候,其压力场处于[-0.225,0.50]MPa 区间,当随着柱塞缸转动,柱塞缸内压力场分布逐渐增加,并且最大值在[36.25,39.00]MPa 区间,最后达到与整个压油腔压力相同的状态,其压力区间为[33.50,36.25] MPa。单个柱塞缸从吸油腔向压油腔过渡时,迭代过程中柱塞缸内的压力均值变化如图9 所示。柱塞缸压力从吸油腔的压力过渡到压油腔的稳定压力只用了0.001 3 s。

图8 柱塞缸从吸油腔向压油腔过渡时压力场变化图

图9 柱塞缸从吸油腔向压油腔过渡时压力均值变化

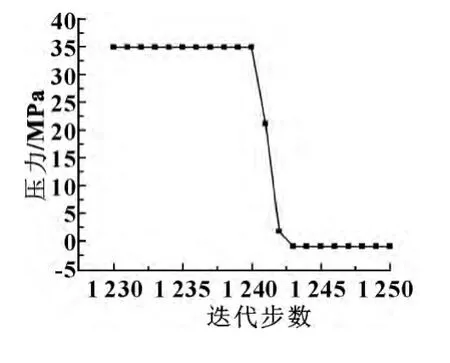

柱塞缸从压油腔向吸油腔过渡时压力场变化如图10 所示,图中(a),(b),(c),(d),(e),(f)分别为柱塞缸处于不同位置时的压力场分布情况。当柱塞缸只与压油腔接触时,柱塞缸依旧保持着与压油腔相同的高压;当柱塞缸运动到与吸油腔接触时,柱塞缸压力迅速下降,最终达到与吸油腔整体压力相同的状态。单个柱塞缸从压油腔向吸油腔过渡时,迭代过程中柱塞缸内的压力均值变化如图11 所示。从最高压将到最低压仅用时0.000 3 s。

图10 柱塞缸从压油腔向吸油腔过渡时压力场变化图

图11 柱塞缸从压油腔向吸油腔过渡迭代过程压力均值变化图

2.2.2 速度场分析

柱塞缸内部的速度场相对很稳定,缸内的液压油以绕定子圆心旋转运动为主,径向运动速度相对较小,速度场分布云图如图12 所示。图13 为柱塞泵的柱塞缸中轴线剖面的速度场矢量分布图。从图中可以看出,定子内的液压油速度较低,转子柱塞缸内的液压油速度较高,并且距离定子圆心越远,速度越大。在吸油腔和压油腔之间过渡时,柱塞缸内速度场总的来说无明显变化,但在柱塞缸与预泄压槽和预升压槽刚接触的时候,会在压槽尖角处出现瞬间速度较大的状态,最大速度达30 m/s 左右。

图12 1 200 步时速度场分布云图

图13 1 200 步时柱塞缸中心截面速度场分布矢量图

从图13 中可以清晰地看到,柱塞缸绕定子圆心的旋转速度占主导地位,沿径向的速度相对较小。当柱塞缸与压油腔接触时,柱塞缸内的液压油速度矢量斜向定子圆心,即柱塞有向定子中心压缩的运动;当柱塞缸与吸油腔接触时,柱塞缸内液压油速度矢量斜向远离定子圆心一侧,即柱塞缸有远离定子圆心的运动,这与液压泵实际工作状态时完全吻合的。另外从图13 中还可以看到,出油口管道内有涡流出现。图14 为柱塞缸内速度大小和离旋转中心距离关系图。图中线条1 为模拟所得的结果,其近似为一条直线;线条2 为柱塞缸以仿真转速1 000 r/min 时仅做圆周运动时的圆周速度的理论值大小分布曲线,即v = R* ω,圆周速度大小与离旋转中心距离成正比。从图中可以看到,实际速度模拟值略大于理论圆周速度值。因实际仿真过程中,柱塞缸除了有绕旋转中心的圆周运动外,柱塞缸内液压油还有向着旋转中心的径向运动,所以其速度应该是具体某一点的圆周速度与径向速度的矢量合成。另外由于圆周速度与径向速度始终垂直,根据速度合成定理平行四边形法则,合速度比圆周速度要大。

图14 柱塞缸内离旋转中心距离与速度大小关系图

2.2.3 结构优化改进

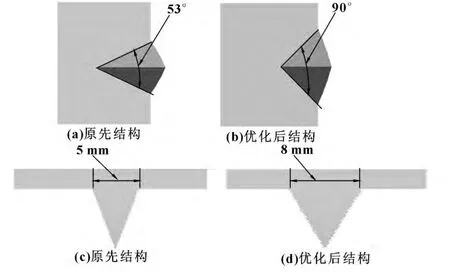

从仿真结果的压力场分布图中可以看到,卸压槽的尖部存在频繁的大范围压力波动,卸压槽尖部的结构需要做进一步优化。根据参考文献[11] 中对卸压槽的研究,将卸压槽尖部的底部夹角由原先的53°改为90°,将卸压槽顶部的长度由原先的5 mm 加大到8 mm,卸压槽尖部优化前后的结构如图15 所示。

图15 卸压槽结构优化对比图

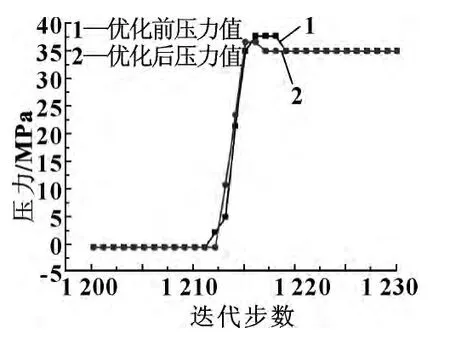

对优化后的结构再次进行有限元动态仿真,所有仿真条件均与原来相同。柱塞缸从压油腔向吸油腔过渡迭代过程压力均值变化如图16 所示。从图中可以看到,优化后的压力峰值明显比优化前要低,约降低了1 MPa;从吸油腔的低压过渡到压油腔的高压所用的时间也明显缩短,约缩短了37.5%。

图16 柱塞缸从压油腔向吸油腔过渡迭代过程压力均值变化图

3 结论

(1)采用有限元软件获得了一种伺服油缸变量式新型径向柱塞泵的吸油部分和压油部分相应的速度场和压力场的分布图。

(2)仿真结果表明泄压槽尖部存在频繁的大范围压力波动。

(3)对原有的卸压槽的结构进行了优化,并对新结构进行再次仿真分析,新结构的仿真结果表明压力冲击有了较大改善。

[1]李壮云.液压元件与系统[M].北京:机械工业出版社,2005:22-35.

[2]裘信国.端面配流径向柱塞式液压泵特性的研究[D].衡阳:南华大学,2009.

[3]徐绳武.柱塞式液压泵[M].北京:机械工业出版社,1983.

[4]韩占忠.FLUENT 流体工程仿真计算实例与应用[M].北京:北京理工大学出版社,2009.

[5]JIA Wh,YIN CB.CFD Simulation with Fluent and Experimental Study on the Characteristics of Spool Valve Orfice[C]//2010 2ndInternational Conference on Computer Engineering and Technology,2010:590-594.

[6]AMIRANTE R,DEL VG,LIPPOLIS A.Evaluation of the Flow Forces on an Open Centre Directional Control Valve by Means of a Computational Fluid Dynamic Analysis[J].Energy Conversion and Management,2006,47:1748-1760.

[7]于勇,张俊明,姜连田.FLUENT 入门与进阶教程[M].北京:北京理工大学出版社,2008.

[8]李鹏飞,徐敏义,王飞飞.精通CFD 工程仿真与案例实战[M].北京:人民邮电出版社,2011.

[9]贾跃虎,王荣哲,安高成.新型径向柱塞泵[M].北京:国防工业出版社,2012.

[10]李静.基于CFD 的轴向柱塞泵配流特性的研究[D].杭州:浙江大学,2008.

[11]易金玲.径向柱塞泵内流道流场分析及配流轴结构优化[D].太原:太原科技大学,2012.

[12]孙明智,珂坚,邓斌,等.轴向柱塞泵吸油腔的CFD 解析[J].流体传动与控制,2007,21(2):16-19.