成品油管道泄漏控制机器人液压传动及控制系统的设计

2015-04-25赵云伟单根立

赵云伟,单根立

(1. 山东工业职业学院电气工程系,山东淄博256414;2. 河北科技大学机械电子工程学院,河北石家庄050054)

0 前言

成品油输送管道发生泄漏后,由于管道内的静压很大,油品会从管道内喷射而出,并在空气中发生雾化,对周边人民的生产生活构成严重威胁。针对上述问题,课题组研制开发了一种管道泄漏控制机器人。该机器人可以实现在上述工况环境下,通过远程控制其前进、后退、转弯,安全行驶到泄漏处,通过调节机械臂和漏油回收装置的位置实现喷射口的准确定位,并通过回收装置实现油品的雾化控制和简单回收。该机器人主要由行走机构、机械臂、液压传动系统、电气控制系统、电缆收放系统等部分组成,如图1 所示。液压传动系统及其电气控制系统是机器人的核心。

图1 机器人组成结构

1 液压系统整体方案设计

功能性要求:能够保持良好的直线行驶性,能够前进与后退行驶,并能够根据路况自动调速;能够左右转向,并能够实现原地转动;能够实现可靠的限速和刹车;能够实现大臂、小臂、收油器的稳定旋转,实现收油器的准确定位。

技术要求:整机质量3.7 kg;行走速度0.67 m/s;最大爬坡角度25°,收油器最大承载力22.2 kN;满足0 区、Ⅱa 爆炸环境工作要求。

按照对机器人的功能性要求,绘制了液压系统原理图,如图2 所示。

图2 机器人液压系统原理图

(1)设备直线行走的实现。三联齿轮泵中B1、B2性能参数完全相同,左右两个马达性能参数也完全相同,一个泵单独为一个马达供油,保证了机器人在不要求转弯时的直线行走。当11YA、12YA 断电,13YA、15YA 通电,左右马达正转,机器人直线前行;14YA、16YA 通电,左右马达反转,机器人直线后退。

(2)设备左右转向的实现。电磁铁11YA 通电,12YA 断电,液压油只能经节流阀17 进入左马达,左马达的转速降低,机器人前行左转弯或后退右转弯;反之,如果11YA 断电,12YA 通电,机器人可实现前行右转弯或后退左转弯。当电磁铁13YA、14YA断电时,通过控制电磁铁15YA、16YA 的通断电,可实现机器人绕左履带向前逆时针转弯或向后顺时针转弯。电磁铁13YA 通电,左马达正转,电磁铁16YA通电,右马达反转,机器人绕中心顺时针旋转;同理,电磁铁14YA 通电,电磁铁15YA 通电,机器人绕中心逆时针旋转。电磁铁13YA、14YA、15YA、16YA 断电,左、右马达停转,机器人停止。

(3)高低速实现。在低速大扭矩马达内设计了两个马达,当通过三位四通换向阀19、22 液压油流入左右马达时,若电磁阀17YA 通电,从齿轮泵B3中流出的液压油经两位四通的换向阀24 使左右马达串联,实现高速小扭矩输出,装置高速前行;若电磁铁17YA 断电,左右马达中的两个马达并联,实现低速大扭矩输出,装置低速前行。

(4)定位调整系统。通过三位四通电磁换向阀控制大臂、小臂、收油器驱动油缸的伸缩,实现收油器上下行或旋转动作。在油缸的进出油口连接了单向节流阀和溢流阀。单向节流阀用来限制各部件下行的速度,保证设备的稳定和安全。连接在油口的溢流阀用做超载阀,当喷射力过大时,限制驱动收油器的运动部件继续运动,避免对机器人的破坏。

2 电气控制系统设计

2.1 硬件设计

电气控制系统的主要任务是接收远程操作端发来的控制信息,驱动2 台防爆电机、16 只电磁阀等执行相应的动作,主要由单片机、无线通信模块、驱动电路、继电器接触器电路组成,如图3 所示。

图3 电气控制系统组成结构示意图

STC15F2K60S2 单片机带有2048 字节片内数据存储器,60 K 程序存储器,1 T 时间周期,不需外部复位、晶振电路,可设置为掉电和空闲两种节电方式,非常适合于移动设备。根据机器人的通信距离和工作环境要求,选用了北京捷麦通信器材有限公司研制的F21DL 无线数传电台。该电台传输距离2 ~4 km;频率范围228 ~232 MHz,无需申请频段,且收发一体,发射功率500 mW,发射电流≤300 mA;有TTL、RS232、RS485 等多种电平接口;功耗低,抗干扰能力强,可满足要求。STC15F2K60S2 单片机与F21DL 无线数传电台的硬件连线如图4 所示。

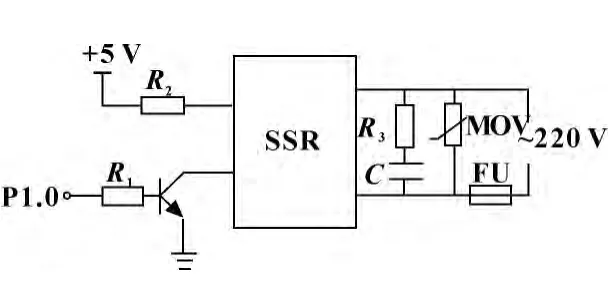

防爆电磁阀的工作电压为交流220 V,启动时电流为0.59 A,停留时电流0.21 A,按照负载电压的安全系数为2,负载电流安全系数为5,选取了湖州市菱湖兴菱电力电子厂生产的JGJ11 型单相固态继电器,其最大负载电压为440 V,额定电流为3 A,控制电压3~9 V,触发电流6 ~28 mA。为防止固态继电器内部元件击穿和过电流,在固态继电器的输出端并联RC 吸收回路(R =200 Ω,C =0.5 μF)和430 V 的压敏电阻,并串联快速熔断器,具体电路图见图5。当P1.0 输出高电平时,三极管导通,SSR 输入端有输入电压,输出端接通。

图4 单片机与电台通信的硬件连线

图5 电磁阀控制电路图

防爆电机的工作电压为380 V,额定功率为22 kW,电机的额定电流为57.89 A。考虑电流3 倍的安全系数,选择固态继电器的额定电流约为180 A。一般的,固态继电器通态电流大于等于20 A 需加风扇强冷,增加了产生火花的可能性,因此放弃使用固态继电器,采用继电器接触器电路实现电机的启动。通过固态继电器驱动继电器进而实现对电机的控制。

2.2 软件设计

软件设计的主要任务是通过无线数传电台把远程端的控制信息接收下来,并对控制信息进行解码,获取相应的控制信号,通过固态继电器驱动不同的防爆电机或防爆电磁阀动作。

为使远程操作端和无线数传电台能够进行可靠的通信,自定义通信协议。该协议由起始符、数据类型、数据、CRC 4 个部分组成。起始符为“0xEB 0x90”;数据类型主要包括通信操作(0x01)和动作编码(0x02);数据主要指动作编码数据和通信操作标识。STC15F2K60S2 串行口有4 种工作方式。该系统采用方式1,一桢数据含10 位:一个起始位(0),8 个数据位和一个停止位(1);同时将数传电台设置为统一的数据帧格式。

为了更高效进行数据传输,对远程控制面板上的按钮和摇杆对应机器人动作进行编码,将其分为定位调整控制、行走控制、动力电机控制3 个部分,用高四位0000、0001、0010 分别加以标识,用低四位标识各部分按钮和摇杆的具体编号,具体编号如表1 所示。

表1 动作编码明细表

接收器接收到数据后,唤醒数传模块,从缓冲区内取出数据,并对数据进行CRC 运算和验证,如果效验正确,则根据数据类型判定是输出动作指令还是执行通信操作指令;如果效验不正确则发送0XBB 请求重发。程序流程图如图6 所示。

图6 主程序流程图

3 结束语

管道泄漏控制机器人液压传动及其控制系统选用防爆电磁阀、防爆电机等防爆器件,设计了基于本安技术的单片机控制系统,并将电气控制电路安装于防爆箱内,实现整机防爆。机器人具备直线行走、左右转弯、找管定位等功能,能够准确将回收器定位到泄漏点,减少了油品泄漏带来的环境污染,降低了抢修人员的风险,满足成品油管道泄漏控制的要求。

[1]刘文学,单根立,商国娟.成品油管道泄漏装置液压系统设计[J].机床与液压,2011,39(14):60-61.

[2]曹玉平,阎祥安.液压传动与控制[M].天津:天津大学出版社,2003.

[3]赵云伟,单根立,商国娟.输油管道维抢机器人无线控制系统的设计实现[J].工业控制计算机,2006,19(8):23-24.

[4]国家技术监督局.GB/T 786.1-93,液压与气动图形符号[S].北京:中国标准出版社,1993.

[5]赵云伟,单根立,商国娟.输油管道维抢设备无线电液控制系统的设计[J].液压与气动,2006(11):15-16.

[6]程德发,孙强,刘洪,等.兰成渝成品油管道泄漏监测系统[J].石油仪器,2009(10):10-12.

[7]赵云伟,单根立,商国娟.隔爆兼本安型无线控制系统的设计[J].电气开关,2006(6):20-21.

[8]张海鸥.防爆电气设备电缆引入装置设计探讨[J].电气防爆,2012(1):11-14.

[9]艾克木·尼牙孜.电路设计与电气防爆问题探讨[J].电气防爆,2011(3):8-10.