考虑应变强化效应海底管道极限承载力研究

2015-04-25陈严飞张娟张宏蔡峰峰

陈严飞,张娟,张宏,蔡峰峰

(1中国石油大学(北京)油气管道输送安全国家工程实验室/城市油气输配技术北京市重点实验室,北京102249;2中国电建集团北京勘测设计研究院,北京100024;3石油工程设计有限责任公司北京分公司,北京100085)

考虑应变强化效应海底管道极限承载力研究

陈严飞1,张娟2,张宏1,蔡峰峰3

(1中国石油大学(北京)油气管道输送安全国家工程实验室/城市油气输配技术北京市重点实验室,北京102249;2中国电建集团北京勘测设计研究院,北京100024;3石油工程设计有限责任公司北京分公司,北京100085)

文章基于线性强化材料模型,推导了轴向拉力作用下海底管道极限弯矩承载力解析解,给出了海底管道在轴向拉力与弯矩载荷同时作用下的极限承载力的近似解,编制了海底管道极限承载力计算程序BCP。通过与实验结果的比对,验证了解析方法的正确性。结论表明考虑应变强化效应的海底管道极限承载力结算结果更为合理,该文可为海底管道的结构强度设计和安全性评价提供一定的参考依据。

海底管道;极限弯矩承载力;应变强化

0 引言

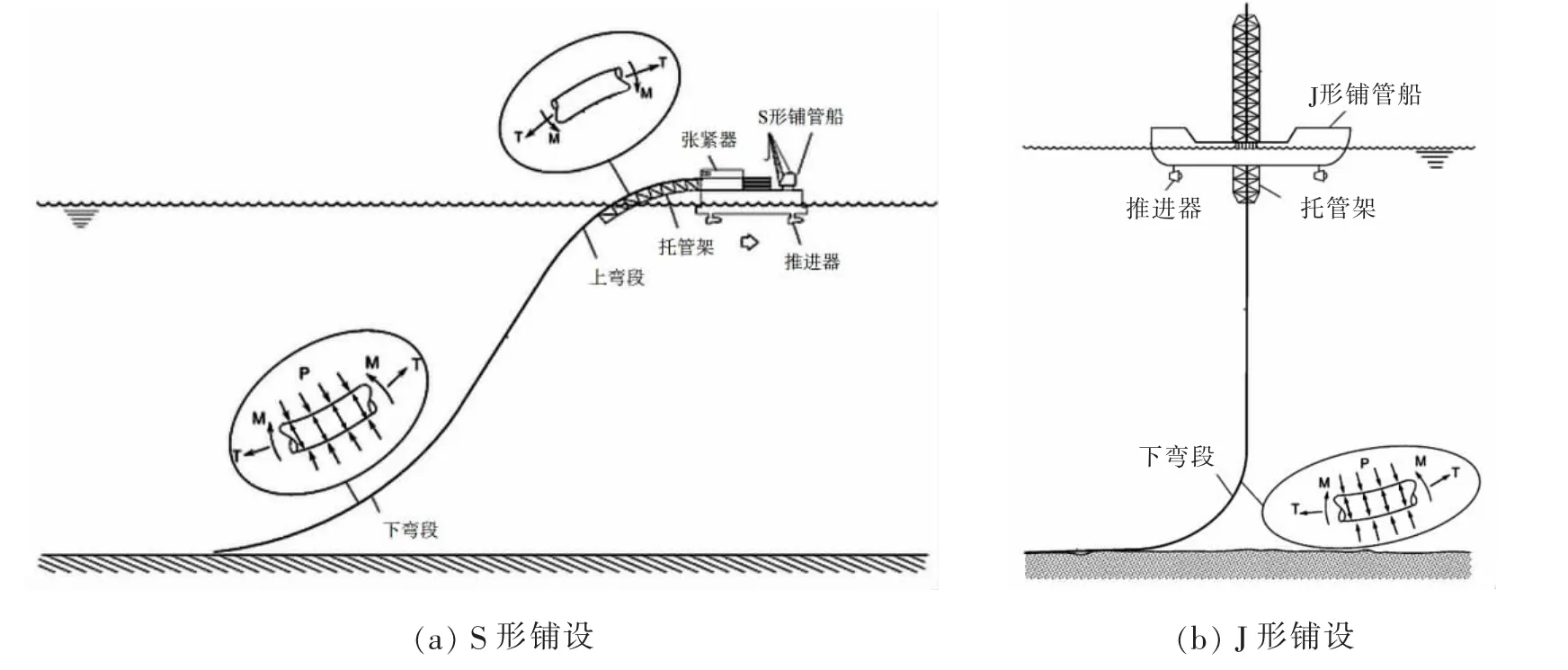

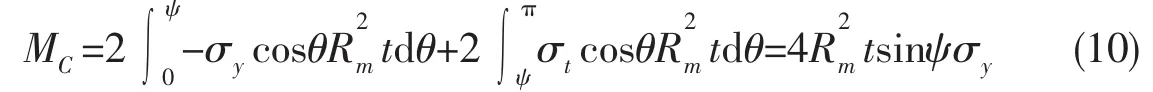

海底管道在海洋油气田开发中有着至关重要的作用。近年来我国海洋油气资源的大量开发极大地促进了海底管道的建设。海底管道常用的铺设方法为S形和J形,为了防止管道在静水外压作用下发生压溃,可以采用充水铺设的方法,相比空管铺设;管道中轴向拉力会明显增加,此时管道的上弯段和下弯段都会受到较大轴向拉力和弯曲荷载的联合作用,如图1所示[1]。此外,在运行期间,管道受到各种海底复杂载荷的作用,包括地震,滑坡等。这些复杂作用情况下,弯曲荷载也可能是引起管道破坏的关键荷载。因此,确定管道的极限弯矩承载力对海底管道的结构强度设计和安全评价都至关重要。

图1 海底管道铺设S形和J形铺设示意图Fig.1 Schematics of S-lay and J-lay for offshore pipelines

从上世纪70年代开始,管道极限弯矩承载力便成为了国内外学者关注的对象。Bouwkamp等[2]、Sherman等[3]进行了全尺寸的实验方法研究,得到了管道在弯矩荷载下的承载和变形能力,也得到了一些重要的结论,给管道的设计提供了一定的参考[2]。Karamanos等[4-5]采用实验和数值方法对管道在弯矩荷载作用下的失效模式做了进一步的研究,并得出一些重要结论。Bai等[6]、Mohareb等[7-8]基于理想弹塑性假设和mises屈服准则,推导了内压与轴向力共同作用下管道的极限弯矩载荷的解析解。通过与实验数据的对比,该解析解能很好预测管道极限弯矩载荷。该研究部分成果被DNV-OS-F101采用。

在国际管道研究协会的赞助(PRCI)下,Gresnig等[9-10]通过实验方法研究了管道制作方式对极限弯矩荷载的影响,实验中采用管道的径厚比分别为22、27、29、45,表明管道的制作方式会影响管材的Bausching效应,从而影响管道的承载力,而且管道的应变强化效应对管道的极限弯矩承载力也有较大的影响。Schaumann等[11]采用四点弯实验和有限元方法研究了管道在内压和弯矩荷载作用下的极限承载力,并基于梁的微分方程推导了管道在内压荷载和弯矩荷载联合作用下的解析解。Corona等[12],Kyriakides等[13]使用实验的方法得到了管材各向异性对管道极限承载力的影响。国内学者贾旭等[14]、曹静等[15]、陈严飞等[16]、龚顺风等[17]、任慧龙等[18]、余建星等[19]针对海底管道的结构强度问题开展了大量的研究,得出了一些可供工程参考的结论。

目前大多研究是基于理想弹塑性模型假设开展的,没有考虑应变强化效应的影响。本文采用线性强化模型,推导得到了海底管道在轴向拉力与弯矩载荷共同作用下的极限承载力解析解,为了简化计算过程,给出了管道极限弯矩承载力简化解析解,并通过试验结果验证了结果的合理性,为海底管道结构强度设计和安全评价提供了一定的参考。

1 基本理论

对于线性强化材料,在弹性阶段应力应变关系可以表示为:

在应变强化阶段应力应变关系可以表示为:

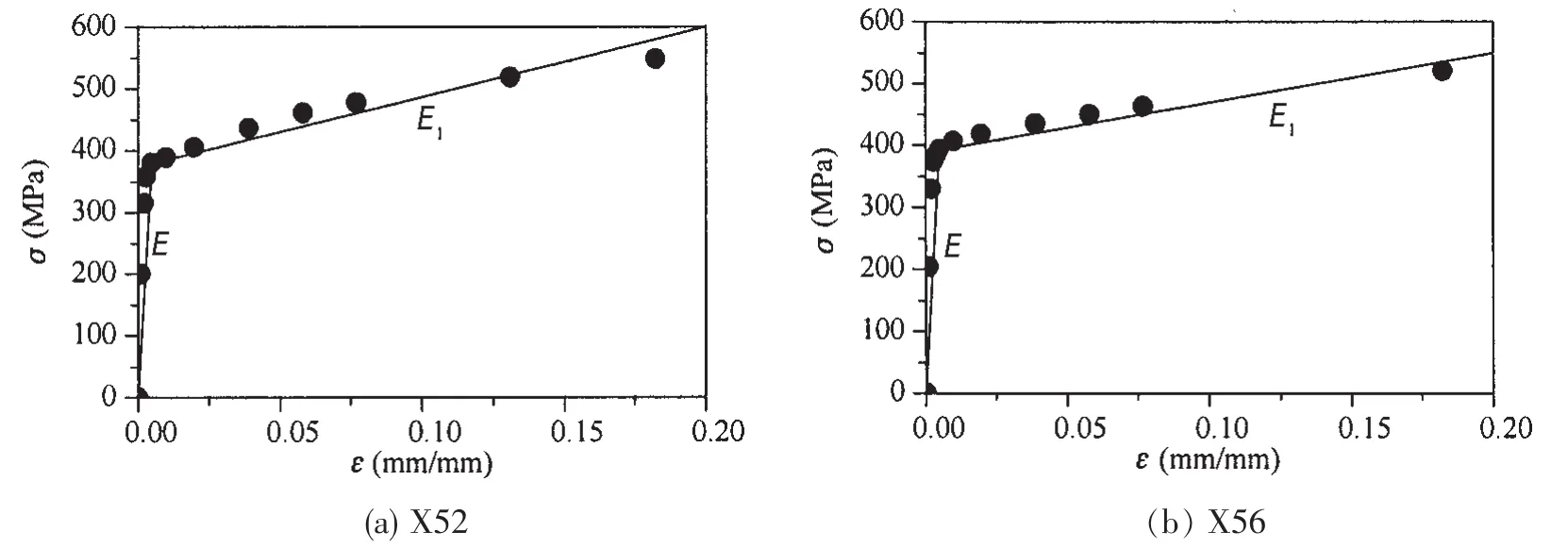

其中:α为线性强化系数,α=E1/E,E和E1通常可以通过管材试验数据拟合得到。图2为X52和X56钢的应力应变实测值与拟合的线性强化曲线。

图2 X52和X56钢线性强化应力应变关系Fig.2 Elastic-linear strain hardening for X52 and X56 pipe steel

忽略材料的压缩变形,在弹性阶段

在应变强化阶段

其中:σe为有效应力,εe为有效应变。

Henchy全量理论可以表示为:

其中:ez,eθ,er为轴向、环向和径向的应变偏张量,sz,sθ,sr为相应的应力偏张量。

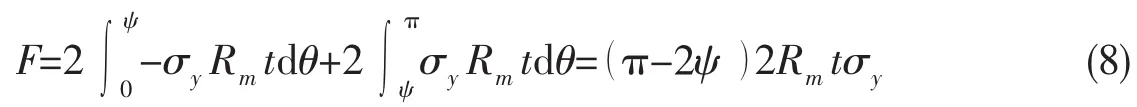

2 理想弹塑性管道极限弯矩承载力解析解

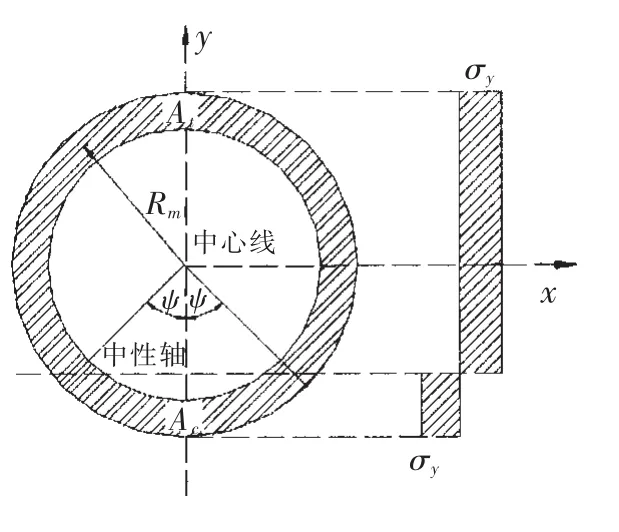

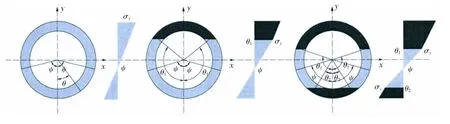

采用理想弹塑性模型,管道在轴向拉力和弯矩荷载作用下,达到塑性极限状态后,管道截面的应力分布如图4所示。

图3 管道横截面应力分布图Fig.3 Stress distribution on pipe cross section

在确定塑性极限弯矩荷载之前,首先需要决定塑性中性轴的位置。首先对管道截面进行积分,可以得到管道的轴向拉力为:

进而可以得到塑性中性轴夹角ψ,

如图3所示的管道在极限状态时的应力分布,管道的极限弯矩可以表示为

3 线性强化管道极限弯矩承载力解析解

管道在弯矩与轴向力的综合作用下,存在三个阶段:线弹性阶段,初次强化阶段,二次强化阶段。管道三个阶段在截面上的应力分布如图4所示。其中灰色区域为弹性区域,黑色区域为塑性区域。在线弹性阶段,管道截面均处于弹性阶段;当管道任意一侧最外层进入塑性后,管道进入初次强化阶段,此时管道截面上一部分处于弹性阶段,另一部分处于塑性阶段。当管道两侧均进入塑性阶段后,管道进入二次强化阶段。此时,管道只在中心区域处于弹性阶段。随着载荷的增加,塑性区域向中心区域扩展,使得弹性区减小,直到管道破坏。

图4 应变强化管道截面应力分布图Fig.4 Stress distribution on pipe cross section considering strain hardening effect

根据平截面假定,管道截面的应变为线性分布,可以表示为:

其中:ψ为管道中性轴夹角,ω为曲率。

在弹性区域,管道轴向应力可以表示:

在塑性区域,根据Henchy全量理论,忽略管材的压缩变形,,此时,管道的轴向应力可以表示为:

第一阶段:线弹性阶段,在此阶段管道的轴向拉力为:

由上式可以确定中性轴的位置,也就是ψ值为:

确定中性轴的位置后,可以确定管道的弯矩荷载为:

第二阶段:初次强化阶段,在此阶段管道的轴向拉力可以表示为

在管道截面θ1位置,为弹性区域和塑性区域的交界面,此时管道的应变满足:

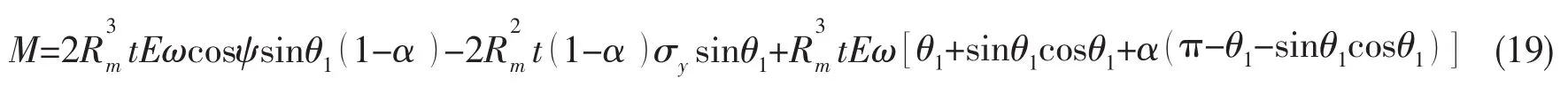

联合求解(17)式和(18)式可以确定ψ和θ1,管道的弯矩荷载可以表示为:

第三阶段:二次强化阶段,管道的轴向拉力可以表示为:

在弹性和塑性区域的交接区域:

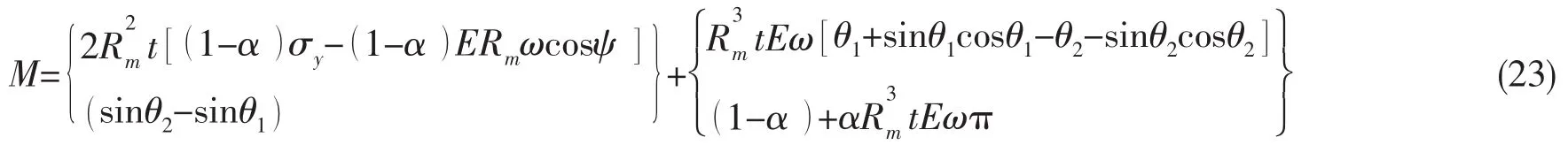

联立(20)、(21)式和(22)式,可以求得ψ、θ1和θ2,管道的弯矩荷载可以表示为:

可以看出,管道的弯矩荷载与曲率密切相关,随曲率的增加管道截面上的应力逐渐增加,管道弯矩荷载也会逐渐增加,当曲率达到一定值时,管道截面上的最大应力达到σmax,σmax通常可以取值为管材的极限抗拉强度σu,管道发生破坏,此时对应的弯矩荷载即为管道极限弯矩荷载。

4 考虑应变强化效应管道极限弯矩承载力简化解析解

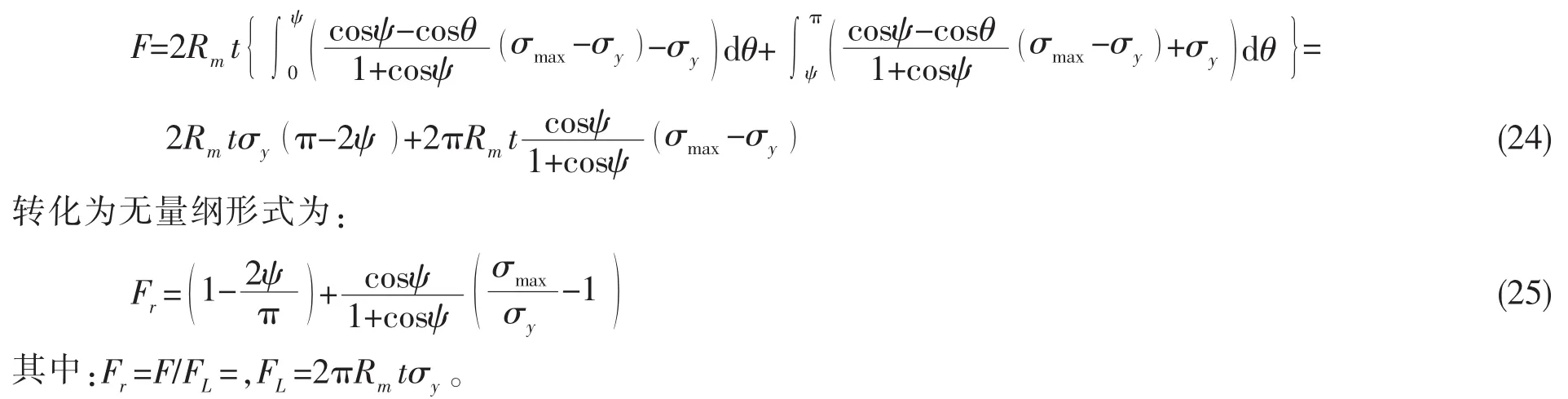

采用线性强化模型,首先需要通过管材的应力应变关系来拟合得到管材强化参数,然后分析管道的整个弹塑性变形过程,得到管道的极限弯矩荷载,计算过程较为繁琐。为了简化计算过程,本文提出了一种简化计算方法,更加适合工程应用。在轴向拉力和弯矩荷载的联合作用下,管道进入极限状态,截面应力分布如图5所示,当管道一侧纤维应力达到σmax,管道就会发生破坏,此时管道所承受弯矩荷载即为极限弯矩荷载。

根据图5的管道截面上的应力分布,管道的轴向拉力可以表示为

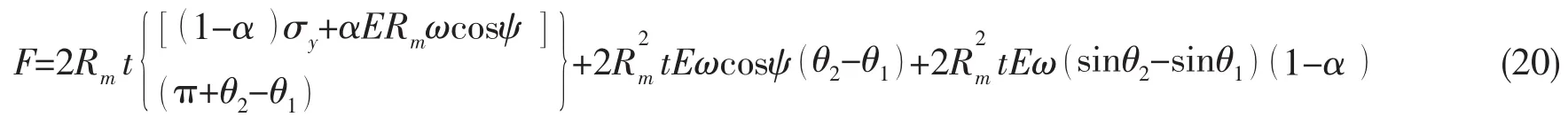

图6 G(ψ)示意图Fig.6 G(ψ)versus ψ

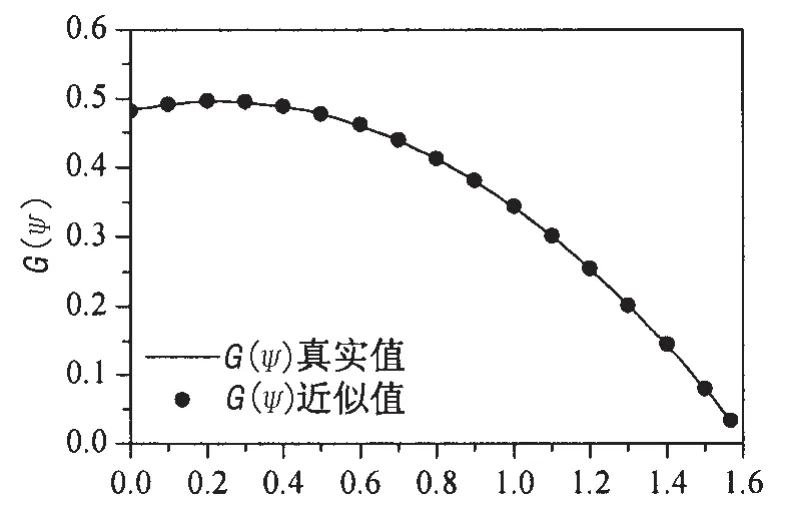

根据方程(25)可以迭代求出ψ,为了便于工程应用,可以采用如下近似计算方法,首先定义函数G(ψ)为:

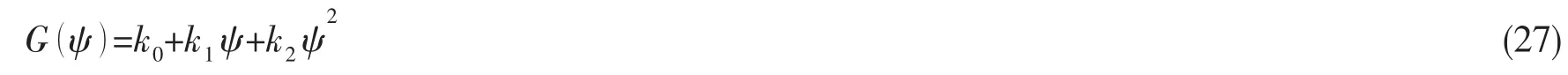

对于管道受到轴向拉力作用的情况,0≤ψ≤π/2,采用最小二乘法进行拟合,G(ψ)可以简化成为一个二次多项式:

其中:k0=0.482,k1=0.121,k2=-0.259。

由图6可以看出,方程(26)计算值与方程(27)拟合值吻合很好。

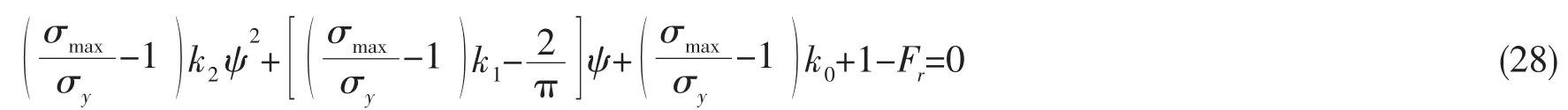

将(26)式代入到(25)式,得到

解上述二次方程,可以求得ψ,确定中性轴的位置。

管道极限弯矩荷载可以表示为:

当管道仅受弯矩荷载作用,此时ψ=π/2,管道的极限弯矩荷载可以简化为:

通常σmax可以取值为管材的极限抗拉强度σu,因此已知管道的几何参数,管材屈服强度σy和极限抗拉强度σu,即可计算管道的极限弯矩荷载。

针对上文给出的管道极限弯矩承载力理想弹塑性模型解析解、线性强化模型解析解和简化解析解,本文编制了管道在轴向拉力作用下的极限承载力计算程序BCP。

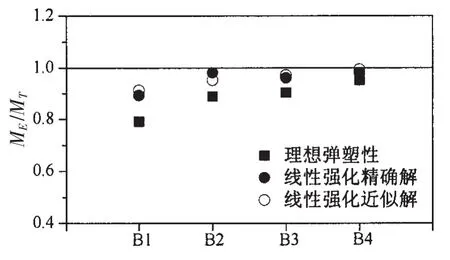

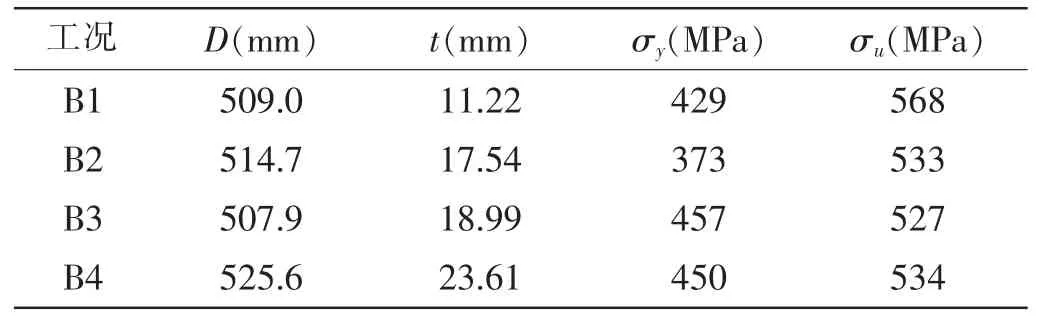

5 实验验证

为了验证管道在轴向拉力作用下极限弯矩承载力的弹塑性模型解析解、线性强化模型解析解和简化解析解计算结果的精确程度,本文采用荷兰代尔夫特理工大学Gresnigt[9-10]等开展的管道极限弯矩承载力相关试验数据结果来进行验证,试验管道具体参数如表1所示。

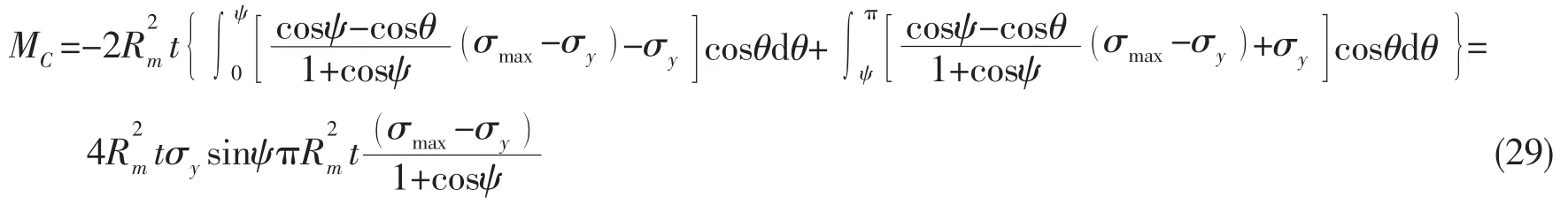

图7为管道极限弯矩载荷的理论计算结果与实验结果的对比。横坐标为试验工况编号,纵坐标为理论计算值与实验值的比值。理论计算采用了理想弹塑性模型与线性强化模型解析解,线性强化模型简化解析解。

图7 实验结果与计算结果对比图Fig.7 Comparison of measured and estimated bending capacity

表1 管道实验参数Tab.1 Parameter for pipeline specimens

由图7可以看出,现有规范中采用理想弹塑性模型计算管道极限抗弯承载力偏于保守,考虑应变强化的管道极限弯矩承载力与实验值吻合更好,线性强化管道极限抗弯承载力简化解析解和解析解的结果非常接近,表明采用近似解析方法即可较为准确计算管道极限弯矩承载力,并可以考虑管材应变强化效应。

6 结论

海底管道铺设安装和运行过程中,弯矩荷载可能成为引起管道破坏的关键荷载,确定海底管道的极限弯矩承载力具重要的工程意义。本文采用线性强化模型,推导得到了管道在轴向拉力作用下的极限弯矩承载力的解析解,给出了简单解析解,并得到了实验数据的验证。得到的重要结论如下:当管道进入全塑性状态后,管材的应变强化会起到重要的作用。这种情况下的管材若使用理想弹性模型会导致预测值偏于保守,可以作为管道极限弯矩载荷的下限值。而采用应变强化材料时,可以更好地预测管道的弯矩荷载。本文给出了海底管道极限弯矩承载力计算方法,可以为海底管道的强度设计和安全性评价提供一定的参考。

[1]Kyriakides S,Corona E.Mechanics of offshore pipelines[M].Elsevier,2007.

[2]Bouwkamp J G,Stephen R M.Structural behaviour of large diameter pipe under combined loading[J].Journal of Transportation Engineering,1973,99(TE3):521-536.

[3]Sherman D R.Test of circular steel tubes in bending[J].Journal of the Structural Division,ASCE,1976,102(ST11): 2181-2195.

[4]Karamanos S A,Tassoulas J L.Tubular members I:Stability analysis and preliminary results[J].Journal of Engineering Mechanics,ASCE,1996,122(1):64-71.

[5]Karamanos S A,Tassoulas J L.Tubular members II:Local buckling and experimental verification[J].Journal of Engineering Mechanics,ASCE,1996,122(1):72-78.

[6]Bai Y,Igland R T,Moan T.Ultimate limit state of pipes under tension and bending[J].International Journal of Offshore and Polar Engineering,1994,4(4):312-319.

[7]Mohareb M,Kulak G L,Murray D W.Testing and analysis of steel pipe section[J].Journal of Transportation Engineering, 2001,127(5):408-417.

[8]Mohareb M.Plastic interaction relations for pipe sections[J].Journal of Engineering Mechanics,2002,128(1):112-120.

[9]Gresnigt A M,van Foeken R J.Local bucking of UOE and seamless steel pipe[C]//11th International Offshore and Polar Engineering Conference.Stavanger,Norway,2001,2:131-142.

[10]Gresnigt A M,Karamanos S A,Andreakadis K P.Lateral loading of internally pressurized steel pipes[J].Journal of Pressure Vessel Technology,ASME,2007,129:630-638.

[11]Schaumann P,Keindorf C,Bruggemann H.Elasto-plastic behavior and buckling analysis of steel pipelines exposed to internal pressure and additional loads[C]//International Conference on Offshore Mechanics and Arctic Engineering,OMAE.Halkidiki,Greece,2005:597-607.

[12]Corona E,Lee L H,Kyriakides S,Yield anisotropy effects on buckling of circular tube under bending[J].International Journal of Solids and Structures,2006,43(22-23):7099-7118.

[13]Kyriakides S Ok A,Corona E.Localization and propagation of curvature under pure bending in steel tubes with Lüders bands[J].International Journal of Solids and Structures,2008,45(10):3074-3087.

[14]贾旭,侯静,田英辉.静水压力作用下海底单层保温管道压溃屈曲分析[J].中国海上油气,2006(10),18(5):341-352. Jia Xu,Hou Jing,Tian Yinghui.The buckling analysis on single layer insulation pipeline acting by external hydrostatic pressure[J].China Offshore Oil and Gas,2006(10),18(5):341-352.(in Chinese)

[15]曹静,王章岭,田英辉,等.单重保温海底管线铺设过程中的压溃分析[J].中国造船,2006,47(增):351-358. Cao Jing,Wang Zhangling,Tian Yinghui,et al.Crushing analysis during single insulation pipeline laying[J].China Shipbuilding,2006,47(Special):351-358.(in Chinese)

[16]陈严飞,李昕,周晶.不规则腐蚀缺陷管道极限承载力研究[J].工程力学,2009,26(11):190-196. Chen Yanfei,Li Xin,Zhou Jing.Ultimate bending capacity of pipe with arbitrary corrosion defects[J].Engineering Mechanics,2009,22(2):43-49.(in Chinese)

[17]龚顺风,陈源,金伟良,等.高静水压力作用下深海油气管道的局部屈曲[J].浙江大学学报(工学版),2009,46(1): 14-19. Gong Shunfeng,Chen Yuan,Jin Weiliang,et al.Local buckling of deepwater oil-gas pipeline under high hydrostatic pressure[J].Journal of Zhejiang University(Engineering Science),2009,46(1):14-19.(in Chinese)

[18]任慧龙,李陈峰,夏雪.腐蚀海底管道剩余强度的可靠性评估方法研究[J].船海工程,2009,38(5):124-128. Ren Huilong,Li Chenfeng,Xia Xue.Reliability assessment method for residual strength of corroded pipeline[J].Ship& Ocean Engineering,2009,38(5):124-128.(in Chinese)

[19]余建星,卞学航,余杨,等.深海海底管道全尺寸压溃试验及数值模拟[J].天津大学学报(自然学科版),2012,45 (2):154-159. Yu JianXing Bian Xuehang Yu yang.Full-Scale collapse test and numerical simulation of deepwater pipeline[J].Journal of Tianjin University(Science and Technology),2012,45(2):154-159.(in Chinese)

Ultimate bending capacity of offshore pipeline considering strain hardening effect

CHEN Yan-fei1,ZHANG Juan2,ZHANG Hong1,CAI Feng-feng3

(1 National Engineering Laboratory for Pipeline Safety/Beijing Key Laboratory of Urban Oil and Gas Distribution Technology,China University of Petroleum,Beijing 102249,China;2 Powerchina Beijing Engineering Corporation Limited,Beijing 100024,China;3 China Petroleum Engineering Co.,Ltd.,Beijing Company,Beijing 100085,China)

Based on Hencky’s total strain theory of plasticity,ultimate bending capacity of offshore pipeline can be determined analytically assuming linear strain hardening material.The methods proposed in this paper are able to account for the combined action of internal pressure and axial tensile force.Good accuracy is observed when ultimate bending capacities obtained from analytical solutions are compared with experimental results from full-size tests of steel pipes.The results show that the elastic-perfectly plastic material used comely yield lower than the strain hardening material pipes,and may underestimate the ultimate bending capacity of the pipes.The solutions proposed in this paper are applicable in the structural design and safety evaluation of offshore pipelines.

offshore pipelines;ultimate bending capacity;strain hardening

TE973

A

10.3969/j.issn.1007-7294.2015.04.010

1007-7294(2015)04-0420-08

2014-12-23

国家自然科学基金(51309236);教育部博士点基金(20120007120009);上海交通大学海洋工程国家重点实验室开放基金(1314);天津大学水利工程仿真与安全国家重点实验室开放基金(HESS-1411)

陈严飞(1982-),男,博士后,Email:ychen@cup.edu.cn;张娟(1982-),女,高级工程师。