水下爆炸冲击波作用下船体舱段变形试验研究

2015-04-25王军郭君杨棣姚熊亮

王军,郭君,杨棣,姚熊亮

(哈尔滨工程大学船舶工程学院,哈尔滨150001)

水下爆炸冲击波作用下船体舱段变形试验研究

王军,郭君,杨棣,姚熊亮

(哈尔滨工程大学船舶工程学院,哈尔滨150001)

对舰船实尺度舱段在水下爆炸载荷作用下的船底板架变形进行了试验研究及理论分析。以舱段在水下爆炸的试验现象及结果为基础,通过平板模型求解药包在水下任意位置爆炸时舱段的刚体运动特性,以冲击波的入射能减去舱段刚体运动动能作为船底板架的弹塑性变形能,利用能量法,对船底板架应用薄板的大挠度弯曲理论进行局部变形求解。试验结果及理论分析表明:舱段模型在水下爆炸过程中会产生较大的刚体运动,船底外板变形区域主要集中在纵桁和实肋板交叉的板格内,理论求解的板格最大变形与试验结果较为一致。该文结果可对船体外板变形计算及局部强度考核提供数据及理论的参考。

水下爆炸;实尺度舱段;刚体运动;能量法;板架变形

0 引言

提高舰船的抗爆抗冲击性能和生命力是保证舰船发挥其作战能力的一项重要前提,正确预报水下爆炸冲击波作用下舰船板架变形是船舶结构动力学研究的一基本内容。其中进行实船爆炸实验评估舰船抗爆抗冲击性能、考核舰船板架的变形,是最准确有效的方式,但费用昂贵实施困难,我国的水下爆炸实验开展得相对较少,在一定程度上限制了舰船抗爆抗冲击设计能力的提高。

采用缩比模型开展爆炸实验会受到水下爆炸相似理论的限制,若缩比系数较小,则实验费用居高不下,开展缩比模型实验的意义大为降低,如缩比系数较大,缩比模型的尺寸会非常小,模型的制作存在较大困难,且换算到实船上的结果的准确性也得不到保证,其实验结果难以衡量实际舰船的抗爆能力[1]。因此进行舰船实尺度舱段模型水下爆炸试验考核舰船的抗冲击能力成为一条可行之道。

关于爆炸载荷作用下舰船板架的变形研究国内学者已开展很多[2-4],张圣坤[5]应用能量原理建立了非线性时平板结构的分歧屈曲方程,研究了船舶板架的弹塑性屈曲;吴有生[6]考虑了大变形的应变关系和中面膜力的影响,用能量法推导了船体板架塑性变形的公式;朱锡[7]提出了考虑中面膜力影响的塑性动力响应计算方法,计算了船体板架的最大残余变形;吴成[8]应用能量原理,研究了固支方板对水中爆炸作用的动态响应研究;方斌[9]引入能量分配机制,将船体底部板架的响应过程分成整体变形和局部变形两部分,计算了船底板架的塑性动力响应;Jen[10]应用非线性有限元法,研究了加筋板在水下爆炸冲击载荷作用下的变形规律。

本文在上述研究的基础上,为了考核舰船抗爆抗冲击能力,研究船底板架变形规律,开展了舰船实尺度舱段水下爆炸试验,针对舱段在水下爆炸过程中发生较大的起伏运动和船底外板局部变形的特征,在用能量法求解船底变形时,提出药包在水下任意位置时船体的刚体运动响应一种求解方法,求出舱段在球面冲击波作用下的刚体运动动能,利用冲击波能量除去此部分刚体运动动能得出的弹塑性变形能,对船体板架应用能量法及薄板的大挠度弯曲理论进行局部变形求解。

1 试验设计

试验在室外大型水下爆炸水池进行,最大可实现装药8 kgTNT当量的水下爆炸实验。试验模型取材于某舰船实尺度舱段,舱段模型长度方向取舰船的5倍跨长L,宽度方向取船半宽B,高度方向取四甲板高度H,具体结构如图1所示。

图1 舱段结构尺寸Fig.1 Structural size of section model

图2 工况设置Fig.2 Test conditions

图3 水下爆炸试验图Fig.3 The test of underwater explosion

试验过程中设置三个工况,如图2所示,根据壳体冲击因子由大到小,药包由远及近设置,工况1和工况2都采用8 kg的TNT炸药,工况3药包质量为6 kg,药包位于舱段中部下方,具体位置说明如表1所示,图3为试验时舱段在水下爆炸响应时的图片,通过试验仪器采集外板变形数据。

表1 试验工况Tab.1 Test conditions

2 试验结果及分析

2.1 试验结果

在试验过程中,舱段受到水下爆炸冲击波压力,发生了明显的起伏,如图4所示,即舱段本身发生了刚体运动。在用能量法求外板变形时,不可忽略舱段连带附连水刚体运动的动能。

图4 舱段在试验过程中的刚体运动Fig.4 Rigid motion of the cabin during the experiment

从舱段外板变形的试验图片来看,由于双层底之间实肋板和纵桁强有力的支撑,整体变形并不是很明显,如图5所示,而纵桁和实肋板之间的板格却变形较大,发生了图6所示明显的内凹。整个舱段外板中图5标识的Ⅰ、Ⅱ、Ⅲ和Ⅳ四个板格变形最为严重,同时由于舱段双层底的内部特殊结构,如图7所示,板格的局部变形比板架的整体变形大得多[9],因此在此只考虑局部板格的变形。

图5 舱段外板变形Fig.5 Deformation of cabin outer plate

图6 局部板格变形Fig.6 Deformation of local plate panel

图7 舱段双层底内部结构Fig.7 Internal structure of double bottom

在用能量法求解外板变形时,先以舱段整体为研究对象,求出舱段刚体运动动能,然后根据冲击波输入能量减去舱段刚体运动的动能,得出外板实际发生弹塑性变形的能量,以文献[11]提供的方法,根据不同位置板格对应在冲击波波阵面上的投影面积不同,得到对应板格的变形能,本文以板格Ⅲ和板格Ⅳ为例,由于变形大于板厚但又小于板的长度,因此以板格作为薄板大挠度弯曲问题的研究对象,对板格的最大变形用能量法进行求解。

2.2 试验结果分析

2.2.1 刚体运动动能计算

在计算舱段受到水下爆炸冲击波的作用时,以舱段整体为研究对象,把舱段简化为平板进行研究,求解在冲击波阶段刚体运动的动能。

对于如图8所示受分布径向载荷的半圆柱壳,其受力沿轴向y方向有变化,则单位长度壳体的受力如图9所示,假设力沿周向不发生变化,则圆柱壳所受垂向力为

这与图10所示以ABCD为顶点的平板所受相同分布载荷时受到的垂向力相同,同理,对于任意轮廓的壳体,如图11,只要矩形AB和CD的长度分别相等,则整个壳体受到的垂向力也与对应平板相等。对于水下爆炸球面爆炸冲击波,可认为冲击波的压力在船体吃水深度范围内变化不大,于是受力模型近似为沿周向不变沿轴向变化相同性质的分布载荷作用在船体与水面接触的外表面上,因此用平板来代替复杂形状的船体外壳,来分析船体在冲击波作用下的整体垂向运动具有一定的合理性。

图8 受分布径向载荷的半圆柱壳Fig.8 The semi-cylindrical shell by the distribution of radial load

图9 单位长度壳体的受力Fig.9 The stress of unit length of the shell

图10 受分布垂向载荷的平板Fig.10 The plate by the distribution of vertical load

图11 受分布径向载荷的任意轮廓壳体Fig.11 Shell of arbitrary contour by the distribution of radial load

对于铸装TNT球形药包,爆炸冲击波的压力随时间和位置的变化为

式中:Pm为峰值压力;θ为衰减时间常数,对于板上不同的位置而言,其距药包的距离不同,所以爆距不同。设药包位置为(xW,yW,zW),水中声速为c,板上离药包最近点为A(x0,y0,z0),如图12所示,则冲击波到达平板的时间

以此时刻记为初始时刻,则对于板上任意一点B(x,y,z),相对于A点受到冲击波压力有一时间延迟:

图12 球面冲击波作用于刚性平板Fig.12 The spherical shock wave acting on a rigid plate

在td时刻之前,B点并未受到水下爆炸冲击波压力,在此定义一个便于计算的辅助函数

应用Taylor平板理论求解流固耦合界面处的压力为

整个平板受到球面冲击波的作用力随时间的变化可表示为

式中入射角α(x,y)也是随平板上作用点变化而发生变化的量,用坐标可表示为

Taylor平板理论没有正确模拟流体惯性(水动力质量)的影响,在此研究平板的垂向运动,需考虑附加质量的影响。为得到较准确的理论计算结果,不使用空气背衬单面浸水的平板附加质量计算公式,而直接利用流固耦合动力学中的边界元法计算船体的垂向附加质量,计算公式为

其中:φ为速度势,S为所有边界面,ρf为流场密度。则由动量定理,平板所受垂向力与自身垂向速度关系为

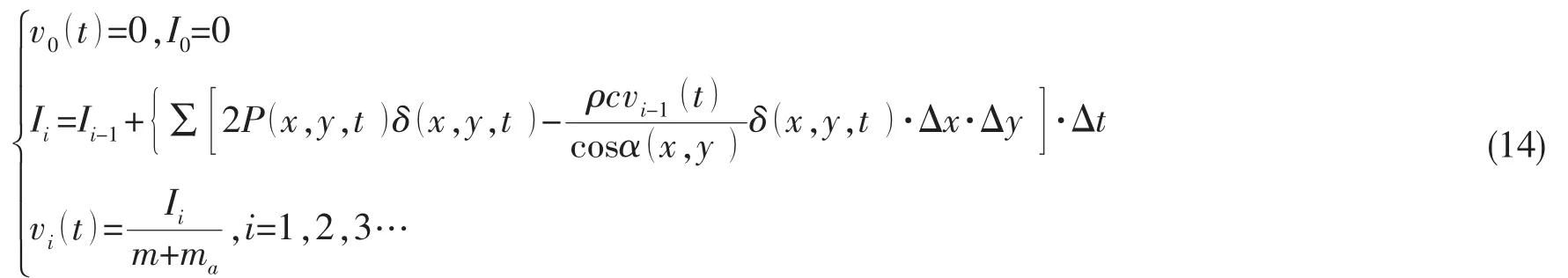

式中:m为船体自身质量。联立(9)~(12)式,则平板刚体运动速度随时间变化为

上式含有随位置和时间变化无积分性质的辅助函数δ(x,y,t),同时等式两边都有要求解的未知函数v(t),因此无法得到解析解。但将平板进行微分,时间离散,通过迭代方法,可以方便进行求解。因平板在受到爆炸冲击波之前,垂向速度为零,初始冲量为零,所以求解思路可表示为下式第二式中大括号内表示平板整体在某时刻受到的压力,Ii表示冲量对时间的积分值,△x、△y和△t分别为板长度、宽度和计算时间的微元,根据求解精度及计算时间的需要可进行设置。

求得刚体运动的最大速度,根据动能定理,在水下爆炸过程中船体舱段起伏消耗的能量为

在一次爆炸中,冲击波携带的能量为

式中:Ef为能流密度,Se为结构在垂直于冲击波波阵面上的投影面积。则船体弹塑性变形等吸收的变形能为(包括船体结构的弹塑性变形能和流体的耗散能,在此不研究流体耗散能量,将变形能定义为冲击波入射能减去刚体运动动能)

2.2.2 板格变形计算

晶体管工作时,稳定的工作电压是提高测试精度的一个重要环节,因此要选用高精度电源为晶体管提供工作电压。同时,在辐照过程中晶体管的直流增益将随辐照注量的变化而不断变化,测试中以选定的集电极电流IC为限定值,而为了让基极电流IB满足IC的测试条件,应由信号源为晶体管的基极提供一个锯齿波输入脉冲,且信号幅度和频率必须满足测试要求。另外,电源与上位机之间采用通讯方式将回读电压与输出电压进行比较,并控制电源对电压进行自动调节。

根据(17)式可求出对应板格的变形能,据此用能量法求解舱段外板的变形时,取一个小变形区域的板格为研究对象,外板以薄板的大挠度弯曲问题进行研究,加强筋弯曲变形等采用梁的变形能进行求解。由直法线假设,得到薄板任意点的应变为

式中:u、v、w分别为x、y、z方向上的位移,在此只研究z方向板架的变形,取u=v=0,平板挠度假设为

图13 平板坐标系Fig.13 The coordinate of plate

图14 单个板格示意图Fig.14 The schematic diagram of single plate panel

以图13所示的坐标系,由板架变形的对称性,平板的变形能为

若在一个板格内有n根梁,如图14所示,方向沿y方向,其位置为xi,梁的变形与外板变形形状相同,则位于xi处梁的变形可表示为

第i根梁的变形能可以写成

式中:Ms为梁的极限弯矩,θi(y)为梁的转角,由,则n根梁的变形能为

整个板格的变形能

根据(17)和(24)两式,可求得板格中心最大位移w0,代入(19)式则整个板格的变形都可求出。

2.2.3 数据分析

根据上述理论计算板格Ⅲ和板格Ⅳ中心最大位移w0进行理论计算,由试验结果得到的试验值和理论值对比如表2和表3所示。

表2 板格Ⅲ中心最大位移试验值与理论值对比Tab.2 Comparison between experimental and theoretical results of the central maximum displacement of plate panel III

表3 板格Ⅳ中心最大位移试验值与理论值对比Tab.3 Comparison between experimental and theoretical results of the central maximum displacement of plate panelⅣ

从表中数据可知,板格Ⅳ的计算结果比板格Ⅲ的更为准确,与试验值的相对误差更小。整体上理论计算值比试验值都偏大,由于在理论分析中没考虑到实肋板和纵桁对能量的吸收,而是以一块板格为研究对象,除去了舱段本身刚体运动动能,同时忽略流体的耗散能,所以会使板格变形能的理论值比实际偏大,得出最大变形比试验值偏大,另外由于试验舱段的双层底结构有一定的拱度,也会增大理论计算的误差,但应用本文方法得到的整体计算误差控制在20%以内,也证实了理论方法的正确性。

从图15和图16板格Ⅲ和板格Ⅳ试验值和理论值的对比图中更能清晰看出,板格Ⅳ由于比板格Ⅲ更靠近药包,其在冲击波波阵面上的投影面积大,所以最大变形也较大。随着壳体冲击因子的增加,板格的变形都呈增大的趋势,板格Ⅳ的理论计算值与试验值更为接近,这可能由于板格Ⅲ靠近图5中弯曲曲度较大的位置,自身拱度较大导致应用本文理论计算误差偏大。同时由此舰船实尺度舱段试验结果,可以看出板格的局部变形比有纵桁和实肋板加强部位的变形大得多,在对舰船双层底板架进行设计时,可适当调整板格的大小及加强筋的数量,从而提高舰船底部板架的抗爆抗冲击能力。

图15 板格Ⅲ试验值和理论值对比Fig.15 Comparison between experimental and theoretical results of plate panel III

图16 板格Ⅳ最大变形试验值和理论值对比Fig.16 Comparison between experimental and theoretical results of plate panelⅣ

3 结论

本文通过舰船实尺度舱段水下爆炸试验,对船底板架的变形规律进行研究,根据试验过程中舱段较大的刚体运动及船底外板局部变形的现象,提出了船体在水下爆炸过程中刚体运动及应用能量法对外板局部大变形的求解方法,得出主要结论如下:

(1)所采用的舱段模型在水下爆炸过程中会产生不可忽略的刚体运动,变形区域主要集中在船底板架纵桁和实肋板交叉的板格内,试验结果可对舰船在水下爆炸环境下的变形与局部强度考核提供参考;

(2)采用刚性平板研究船体在球面冲击波作用下的刚体运动有一定的合理性,用冲击波入射能量减去刚体运动动能得到弹塑性变形能,利用能量法采用薄板的大挠度弯曲理论求解船底板格的最大变形,可得到与试验较为一致结果;

(3)理论方法忽略了变形较小的纵桁和实肋板能量的吸收及流体耗散的能量,理论计算结果比试验值偏大,板格较大的弯曲曲度也会对计算结果带来影响,但总体计算误差控制在20%以内。

[1]谢建林.瞬态载荷作用下弹塑性结构动响应相似性研究[D].哈尔滨:哈尔滨工程大学,2008:11-23. Xie Jianlin.Research on the similarity of the dynamic response of the elasto-plastic structures subjected to transient loads [D].Harbin:Harbin Engineering University,2008:11-23.

[2]Li Jian,Rong Jili.Experimental and numerical investigation of the dynamic response of structures subjected to underwater explosion[J].European Journal of Mechanics-B/Fluids,2012,32:59-69.

[3]Gupta N K,Kumar P,Hegde S.On deformation and tearing of stiffened and un-stiffened square plates subjected to underwater explosion-a numerical study[J].International Journal of Mechanical Sciences,2010,52(5):733-744.

[4]Jin Qiankun,Ding Gangyi.A finite element analysis of ship sections subjected to underwater explosion[J].International Journal of Impact Engineering,2011,38(7):558-566.

[5]张圣坤.船舶板格与板架的弹塑性屈曲[J].中国造船,1979,2:63-81. Zhang Shengkun.Elastic-plastic buckling analysis of plates and plate-beam structures[J].Shipbuilding of China,1979,2: 63-81.

[6]吴有生,彭兴宁,赵本立.爆炸载荷作用下舰船板架的变形与破损[J].中国造船,1995,4:55-61. Wu Yousheng,Peng Xingning,Zhao Benli.Plastic deformation and damage of naval panels subjected to explosion loading [J].Shipbuilding of China,1995,4:55-61.

[7]朱锡,刘燕红,张振中,等.非接触爆炸载荷作用下舰船板架的塑性动力响应[J].武汉造船,1998,6:1-4. Zhu Xi,Liu Yanhong,Zhang Zhenzhong,et al.Plastic dynamic response of ship hull grillage subjected to the non-contact explosion loading[J].Wuhan Shipbuilding,1998,6:1-4.

[8]吴成,金俨,李华新.固支方板对水中爆炸作用的动态响应研究[J].高压物理学报,2003,17(4):275-282. Wu Cheng,Jin Yan,Li Huaxin.A study on square plate dynamic response under underwater explosion[J].Chinese Journal of High Pressure Physics,2003,17(4):275-282.

[9]方斌,朱锡,张振华.爆炸冲击载荷作用下船底板架的塑性动力响应[J].哈尔滨工程大学学报,2008,29(4):326-331. Fang Bin,Zhu Xi,Zhang Zhenhua.Plastic dynamic response of ship hull grillage to underwater blast loading[J].Journal of Harbin Engineering University,2008,29(4):326-331.

[10]Jen Chan-Yung,Tai Yuh-Shiou.Deformation behavior of a stiffened panel subjected to underwater shock loading using the non-linear finite element method[J].Materials and Design,2010,31:325-335.

[11]曹宇.水下爆炸冲击环境相似性研究[D].哈尔滨:哈尔滨工程大学,2006:27-30. Cao Yu.Research on environment comparability of underwater explosion[D].Harbin:Harbin Engineering University, 2006:27-30.

Experimental study on deformation of hull cabin subjected to underwater shockwaves

WANG Jun,GUO Jun,YANG Di,YAO Xiong-liang

(College of Shipbuilding Engineering,Harbin Engineering University,Harbin 150001,China)

Experimental study and theoretical analysis were carried out on the deformation of ship real scale cabin subjected to underwater shockwaves.Based on the experimental phenomena and results,the rigid body motion response of the cabin when the charge is in underwater arbitrary position is solved through the plate model.The incident energy of shockwave subtracts the rigid body kinetic energy of cabin as the elastic-plastic deformation energy of ship bottom grillage.Using energy method and large bending deflection theory of thin plate,the local deformation of ship bottom grillage is solved.The experimental results and theoretical analysis show that cabin model will have a great rigid body motion in underwater explosion. The deformation areas of the outer shell of hull bottom are mainly concentrated in the plate panel inside where longitudinal crosses solid floor.The largest deformation of plate panel through theoretical calculation is in accordance with the experimental results.The results in this paper can provide references of data and theory for the deformation calculation of ship bottom grillage and local strength assessment.

underwater explosion;real scale cabin;rigid-body motion;energy method; grillage deformation

U661.43

A

10.3969/j.issn.1007-7294.2015.04.011

1007-7294(2015)04-0428-08

2014-05-14

国家自然科学基金重点项目(50939002);国家自然科学基金委员会—中国工程物理研究院联合基金资助项目(10976008);国家自然科学基金项目(50809018,50779007)

王军(1989-),男,博士研究生,E-mail:wangjun5613@163.com;

郭君(1981-),男,哈尔滨工程大学副教授。