过载下燃烧室粒子特性与绝热层烧蚀研究进展①

2015-04-25田维平许团委王健儒

田维平,许团委, 王健儒

(1.西北工业大学 航天学院,西安 710072;2.中国航天科技集团公司四院,西安 710025;3.中国航天科技集团公司四院四十一所,西安 710025)

过载下燃烧室粒子特性与绝热层烧蚀研究进展①

田维平1,2,许团委1, 王健儒3

(1.西北工业大学 航天学院,西安 710072;2.中国航天科技集团公司四院,西安 710025;3.中国航天科技集团公司四院四十一所,西安 710025)

总结和分析了国、内外对飞行过载下固体火箭发动机中出现的绝热层烧蚀问题的研究方法。详细阐述了燃烧室粒子粒度参数确定方法、过载流场数值模拟方法及地面模拟过载试验方法等方面研究进展。首次提出了获取过载下粒子分布参数的两种新途径,即基于飞行发动机的粒子收集分析法与故障位置反算分析法,给出了两种方法下的粒度分布参数;并提出了用火箭橇模拟过载下绝热层烧蚀的方法。结合某战术发动机,基于过载流场计算结果,讨论了短时间大过载与长时间中、小过载等两种典型工况对绝热层的烧蚀影响,并给出了热防护设计时应注意的问题。

固体火箭发动机;飞行过载;粒子特性;绝热层烧蚀;研究进展

0 引言

先进战术导弹的动力系统一般采用强机动的高速高加速固体火箭发动机,主要技术特点是在工作过程中出现复杂过载情形,尤其对地空反导导弹,在机动飞行过程中产生轴向、横向和射面过载。依据发动机所承受过载大小和持续时间,一般可分为长时间中、小过载、中时间中过载和短时间大过载等3种类别[1]。过载对发动机工作过程的影响集中表现在3个方面[2-3]:一是燃烧室内部凝相粒子对装药表面的轰击和偏聚,受到影响的装药燃烧部位燃速增加,装药燃面平行层燃烧规律被打破,导致发动机工作压强和推力异常增加,影响发动机的工作安全及导弹飞行控制;二是在横向过载作用下,凝相粒子偏聚、堆积在已暴露的绝热层表面上,使得绝热层烧蚀率异常,发生故障;三是飞行过载会加剧粒子沉积,这种沉积虽然不影响发动机推进剂的固有比冲,但对导弹消极质量带来影响,影响导弹关机点速度;若沉积量大于消极质量消耗量,将导致导弹关机点速度小于预示值,发动机飞行比冲小于高模试车比冲,即存在所谓“天地差别”的现象。

针对过载对绝热层烧蚀的影响,国内外主要集中在流场数值模拟、地面模拟过载试验、绝热层烧蚀模型等3方面开展工作,取得了一定研究成果[4-7]。然而,固体发动机技术发展至今,依然缺乏对复杂过载条件下绝热层烧蚀规律的深刻认识与有效的绝热层工程预示算法,绝热结构设计主要是类比法。因此,针对新的发动机,在研制初期,难免会发生因绝热层裕度不够而导致烧穿现象的发生。

近年来,国内外多型固体火箭发动机在飞行试验中,因绝热层失效而导致飞行失利的例子时有发生,内绝热结构设计问题再次成为新型固体发动机研制过程中的“拦路虎”,严重制约了发动机研制进度和性能水平的提高[8]。然而,多次飞行试验暴露出的前期针对过载下绝热层烧蚀机理研究的认识不足再次凸现,也促使研制单位和学者静下心来,重新审视过载环境对发动机工作过程、燃烧产物特性、发动机内流场和内绝热结构的影响规律。

本文针对飞行过载条件下战术发动机工作特点,主要总结了过载下燃烧室粒子特性参数与绝热层烧蚀规律的常用研究方法,并基于过载流场计算结果,讨论了短时间大过载与长时间中、小过载等2种典型工况对绝热层的烧蚀影响,给出了热防护设计时应注意的问题,为发动机研制提供了技术参考。

1 过载下燃烧室粒子分布规律研究

掌握Al2O3粒子分布及其变化规律,将会提高发动机热力计算和两相流研究水平,获得更为准确的发动机性能。因此,可为发动机设计和推进剂性能改善提供重要参考数据。大量数值结果表明,在有横向过载的发动机试验中,由于随流性较好的小颗粒撞击燃烧室绝热层表面的概率较小,而大颗粒由于惯性作用在不同的过载下,对暴露出来的绝热层表面造成较大的撞击,必然导致不同程度的热烧蚀或者机械剥蚀。因此,对于过载条件下的发动中绝热层烧蚀计算,在输入参数中,颗粒相的初始粒径准确性对于流场计算结果影响较大。为此,开展过载下颗粒相粒径分布确定是非常必要的。目前,常用的方法是聚集下粒子收集试验分析法,结合工程实际,本文提出了基于飞行试验发动机粒子收集与分析法及基于飞行试验发动机故障位置反算分析法等2种新途径。

1.1 聚集下粒子收集分析法

西北工业大学建立了一套聚集下粒子收集试验装置研究过载条件下粒径的分布规律。实验原理为燃烧室产生的燃气流经收缩管时达到一定速度,其中颗粒在收敛段的汇集作用下达一定的浓度和速度,聚集颗粒流由于惯性作用继续向前运动进入收集罐,收集罐内盛有冷却介质,颗粒射入后瞬间冻结,从而保持了在燃烧室中的颗粒聚集几何形态,实现颗粒的收集,而燃气则经过转折从喷管流出。该实验装置由燃烧室、收敛段、试验段、喷管和收集罐组成见图1。此装置可通过改变收敛段的角度调节粒子流的汇集程度[9]。

实验结果发现,粒径在30 μm以下的颗粒几乎不会撞击绝热层表面。也就是说,30 μm以下的颗粒对绝热层机械剥蚀作用不大。同时,利用该装置开展了稠密粒子收集实验,并进行了粒子分布统计分析,将分布中30 μm以上的颗粒直径处理为一个等效平均直径。对直径大于30 μm的颗粒进行直径线性平均:

(1)

其中,分子项表示所有直径大于30 μm的颗粒直径之和;分母项表示直径大于30 μm的颗粒数。

根据上述方法,获得了某战术发动机推进剂燃烧过程中,在模拟过载条件下凝相颗粒直径大于30 μm的颗粒线性平均直径为70.04 μm。

该方法的主要优点是结合过载流场计算结果,首次实现了过载下模拟发动机燃烧室粒子的收集与分析,结果基本可用。存在的不足是粒子收集不完整、收集产物中的活性成分与收集液反应及颗粒在收集液中会继续发生碰撞聚合等。

1.2 基于飞行试验发动机粒子收集与分析法

通过解剖飞行之后的发动机,收集故障点处或者颗粒冲刷严重区域残留凝相粒子,进行粒子参数特性分析,获取真实飞行环境下的粒度分布规律。图2为某17%含铝固体发动机燃烧室残留粒子粒度分布曲线,呈现明显双峰分布,粒径主要分布范围为8~562 μm,第一峰值75.4 μm,第二峰值106.4 μm。图3为基于等动力试验装置的17%含铝推进剂燃烧产物凝相粒子粒度分布曲线,基本呈单峰分布[10]。

表1为两种试验结果粒度分布关键参数对比,飞行环境下粒径均大于地面静止环境,表明受过载影响燃烧室凝相粒子分布发生了较大改变,产生大粒径粒子概率显著增大。因此,在进行过载流场计算时应考虑粒径变化对绝热层烧蚀带来的影响。目前,普遍共识是小粒径随流行好,易随燃气流出喷管,对绝热层烧蚀影响不显著;大粒径随流行差,飞行过载变化时,颗粒运动轨迹由于惯性大难以及时改变,易与绝热层发生碰撞,加剧烧蚀。

图2 飞行环境下粒度分布曲线Fig.2 Particle size distribution under flight environment

图3 等动力装置下粒度分布曲线Fig.3 Particle size distribution under ground environment

表1 不同试验环境下颗粒分布关键参数比较Table 1 Comparison of particle distribution parameters

1.3 基于飞行试验发动机故障位置反算分析法

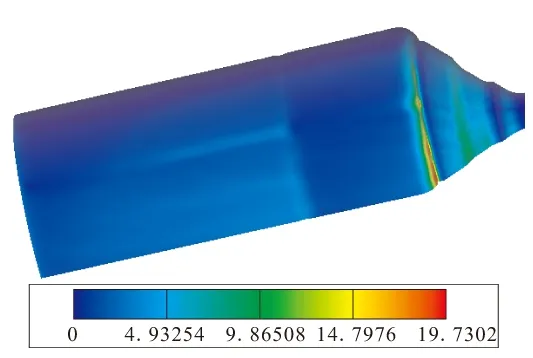

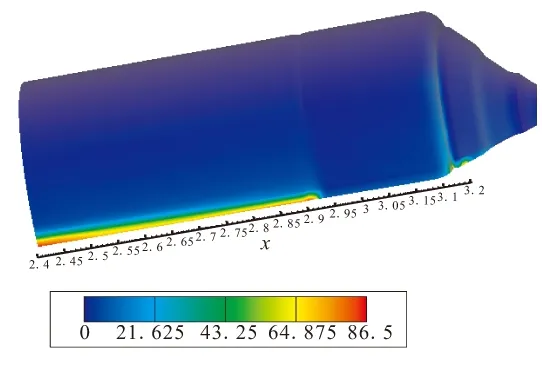

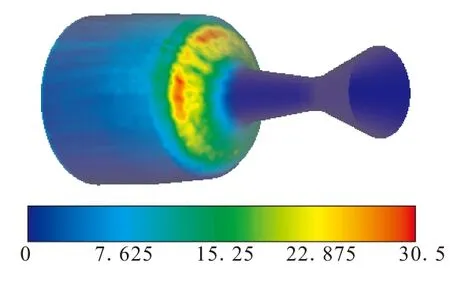

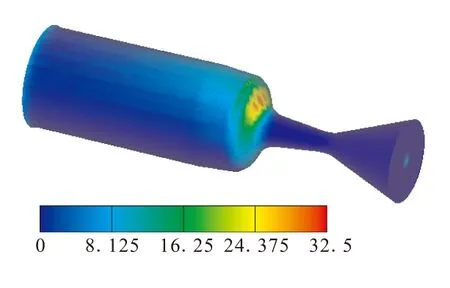

基于飞行试验后的发动机残骸,进行故障位置测定,开展不同粒度分布参数下的过载流场反算,直至粒子浓度主要聚集区与故障处位置一致,即认为对应的粒度参数为该种飞行过载工况下的粒度分布参数。针对国内某失利战术发动机,开展了粒径参数的计算验证,粒子输入参数为10~120 μm,平均粒径为70 μm,服从罗氏分布。针对横向过载为10g、20g、30g和轴向过载均为20g的工况,分别开展了流场反算工作。

(a)10 g

(b)20 g

(c)30 g 图4 粒子浓度分布云图Fig.4 Distribution contours of particle concentration

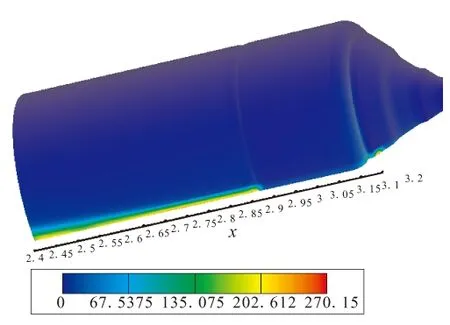

从图4可看出,对于横向中小过载分别为10g的工况,粒子主要分布在后接头处,聚集区粒子浓度较低;对于横向大过载20g、30g的工况,粒子在发动机中的分布范围变化不明显,主要有两处:一是药柱末端面与人脱根部之间;二是喷管收敛段中部附近,且粒子浓度随着横向过载的增大而显著增大。经过与试验解剖数据对比,认为选取该颗粒分布规律,所获得的粒子浓度聚集区范围与该发动机在30g横向大过载飞行试验后燃烧室解剖冲刷槽位置基本一致。因此,过载条件下流场分析中选用的金属颗粒平均粒径为70 μm是较准确的。

2 研究过载下绝热层烧蚀规律的几种方法

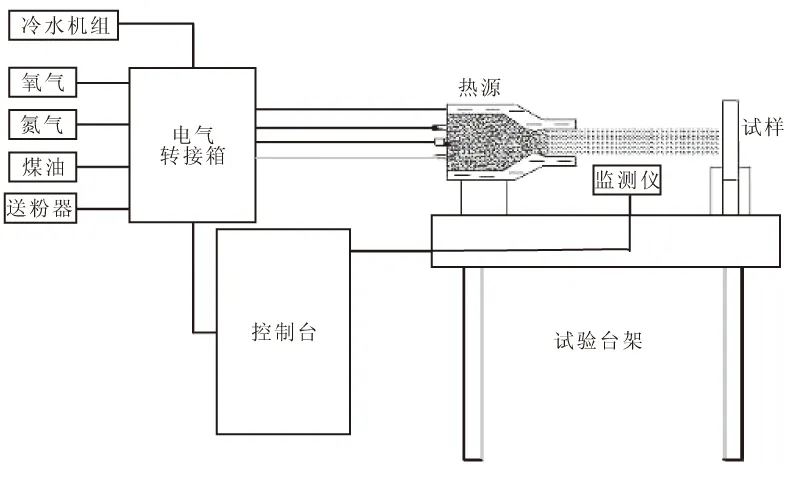

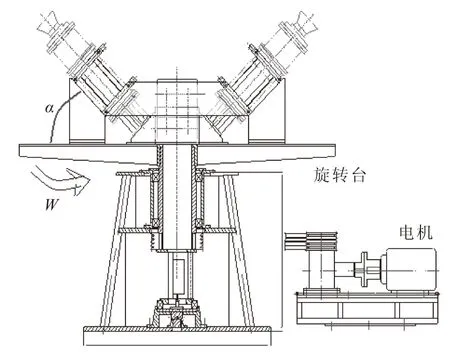

过载下绝热层烧蚀的研究方法主要有流场计算和地面模拟试验。过载流场计算法,成本低,结合现有高性能计算机平台,基本能够实现各种飞行工况下全尺寸发动机内外流场模拟,但缺乏准确的燃烧室凝相粒子初始分布参数、粒子碰撞模型以及流场结果表征绝热层烧蚀的方法。因此,结果只能起到对发动机烧蚀区域的预示作用,不能精准预示绝热层的烧蚀阈值,随着相关学科发展,存在广阔发展空间。考核绝热层烧蚀的主要试验研究方法有喉衬抗粒子剥蚀试验、地面离心试验、地面旋转模拟过载试验以及地面收敛-转折装置模拟过载试验等,这些试验条件与飞行工况都有一定差距。国内尚不具备全尺寸发动机过载试验条件,亟需寻求其他的技术途径。

2.1 过载流场数值模拟方法

发动机内流场的数值研究经历了由简单到复杂的过程,逐步从无粘、单相模型发展到粘性、湍流、多维多相模型。流场计算模型都采取了一些简化措施,其计算结果和燃气的真实流动存在一定的差异。为探索精确模拟各种状态下的内流场途径,国内外一直都在对发动机的数值模拟进行探索和研究,使计算模型与实际流动情况不断逼近。目前,双流体模型和颗粒轨道模型得到了广泛应用。

2.1.1 双流体模型

这种模型是把多相系统中的各相都看成是连续的,并根据连续性理论引入Euler型基本方程。这种模型的优点是可全面考虑颗粒的湍流输运,并用统一的方法处理颗粒级流体相,其缺点是用欧拉法处理颗粒相会产生伪扩散;当颗粒分组较多时需要的计算内存过大;另外,用于处理有复杂变化经历的颗粒(如蒸发、燃烧、碰撞、聚合和破碎等物理变化是时间的函数)尚待进一步研究。

2.1.2 颗粒轨道模型

这种模型仍把气相当作连续相,但把颗粒相看成是不连续的离散相,对每一个粒子(或粒子群)在拉格朗日坐标下进行跟踪。这样,气相采用欧拉型方程,而颗粒相采用拉格朗日型方程。所以,这种模型又叫做欧拉-拉格朗日模型。这种模型的主要优点是数值计算不会产生伪扩散;对于多分散颗粒群并不需要增加过多的计算内存;比较容易加入颗粒蒸发、燃烧、碰撞、聚合和破碎等过程的模型;可计算潜入喷管背壁的熔渣沉积。由于上述优点,目前颗粒轨道模型得到越来越广泛的应用。

2.2 液滴碰撞模型研究

含铝推进剂在发动机内燃烧过程中,铝颗粒在高温燃气环境下(2 800~3 800 K)经历熔化、蒸发及化学反应等物理过程,最终生成三氧化二铝熔融液滴状。单个液滴撞击壁面的动力学机制依赖于侵蚀液滴的动力学特性,包括液滴直径dp,液滴撞击角度θ,及液滴的物理特性参数,以及液滴的动力粘性系数μ、密度ρ与表面张力σ等。液滴碰撞规律研究,需要从两方面着手:一是液滴与壁面之间的碰撞[11-12];二是液滴之间的碰撞[13-14]。

2.2.1 液滴与壁面之间碰撞规律研究

实验研究表明,不同尺寸的液滴在发动机内流动过程中会与已暴露的绝热层壁面发生碰撞,影响颗粒和壁面碰撞结果的最主要因素是壁面温度和颗粒速度,这2个参数决定了壁面和颗粒之间的传热过程。

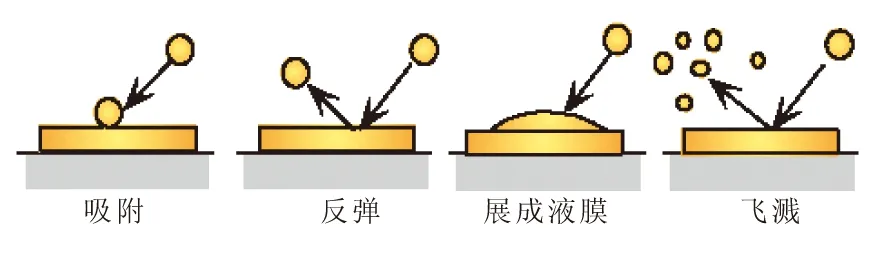

液滴碰撞壁面机制一般依据韦泊数(We)大小,可分为吸附、反弹、展成液膜及飞溅等4种结果,液滴与壁面之间的碰撞结果示意如图5所示。

图5 颗粒-壁面碰撞结果示意图Fig.5 Schematic diagram of particle collision wall

计算We,采用颗粒的法向速度分量,定义如下:

(2)

式中ρl、σ为液体密度和表面张力;D0为碰壁前颗粒的直径;Vnd为颗粒碰壁时的法向速度。

如果颗粒的动能比较小,且壁面温度较低,则颗粒会吸附在壁面上,并维持近似球形。通过对实验数据的总结认为,颗粒碰壁后吸附于壁面上的条件为We<5;通过实验研究认为,颗粒碰壁发生反弹的条件是5 展成液膜过程和吸附过程近似,只不过颗粒的We数更大些,颗粒碰壁后和壁面上的液膜相结合,并成为液膜的一部分;当颗粒的动能比较大时,颗粒碰壁后将发生飞溅现象,形成不稳定的冠状液膜,随后破碎成许多小颗粒。 依据上述We判定理论,针对固体发动机中常见的吸附与反弹的临界法向速度开展了计算。其中,ρl=2 670 kg/m3,σ=0.69 N/m,μ=1.48×10-2Pa·s。 计算结果见表2。初步认为,不同状态下液滴临界法向速度与液滴直径成反比。结合发动机两相流计算结果,分析认为在燃烧室中产生的Al2O3液滴与壁面之间主要表现为吸附与反弹共存,对绝热层的烧蚀类型是粒子沉积引起的热化学烧蚀以及粒子冲刷引起的机械剥蚀;在喷管收敛段主要表现为反弹,对绝热层的烧蚀类型是高速粒子冲刷引起的机械剥蚀。 2.2.2 液滴之间的碰撞模型 为准确预测发动机工作过程中的液滴尺寸分布,需要对发动机内流场进行包含液滴碰撞等物理过程的研究。不同尺寸的液滴在发动机内流动过程中会发生碰撞,碰撞结果可能为反弹、聚合及破碎等,从而导致液滴粒径分布发生变化。 对于液滴碰撞结果的描述,采用无量纲参数We数、碰撞参数B、液滴尺寸比Δ、雷诺数Re及奥那守基数Oh,其定义为 (3) 式中ρ1为液滴密度;σ为液滴表面张力系数;相对速度Ur=2U0;DS、DL分别为小液滴直径和大液滴直径;μ为液滴动力粘度;B的取值范围为0≤B<1。 一般采用We-B图来描述液滴碰撞结果的物理规律(见图6),Qian等将液滴碰撞结果分为5类,即微小变形后聚合、反弹、大变形后聚合、近对心碰撞聚合后分离及偏心碰撞聚合后分离,如图6所示。 表2 不同We下液滴临界法向速度对比Table 2 Comparison to the liquid droplet critical speed with different We 图6 碳氢液滴碰撞结果分布Fig.6 Distribution graph of hydrocarbon droplet collision results 2.3 地面模拟试验研究 本节主要针对工程常用的几种典型考核绝热层烧蚀性能试验研究方法进行分析。 2.3.1 喉衬抗粒子剥蚀试验 喉衬抗粒子烧蚀试验系统结构如图7所示,其工作原理为小型水冷氧-煤油液体火箭发动机产生高温燃气;送粉器实现粉末定量输送的功能,载气与粉末混合成流态后以一定压力从送粉口送入高温燃气,形成燃气-粒子两相流对试件进行烧蚀考核,获得材料的烧蚀性能[15]。 图7 试验系统原理示意图Fig.7 Schematic diagram of experimental system 试验成本较低,可近似模拟粒子冲刷环境下的绝热层烧蚀。然而,该系统本身不具有高温、高压和低速的燃气环境,只能根据绝热材料的烧蚀机理,大致确定出氧化性气氛的环境和在适当距离下的速度、角度及粒子含量,试验结果只能起到对绝热材料的筛选作用。 2.3.2 地面旋转模拟过载试验 旋转试车台有2类:一类是主动式试车台,发动机靠自身动力旋转,可用于火箭弹旋转试验;另一类是被动式试车台,利用变速马达和作动机构使发动机在各种过载条件下工作。如图8所示,该试验系统由动力源、旋转试车台、试验发动机和配重发动机组成。当试验发动机在试车台上旋转时,通过调节图8中旋转试车架的转速n和发动机倾斜角α,可模拟发动机不同轴向、横向组合过载条件下的工作过程,形成的真实发动机烧蚀环境对绝热层试件进行考核。 离心与旋转试验可归为一类,成本较高,在旋转试车中,牵连运动是发动机绕试验台的旋转,相对运动是粒子在发动机内部的高速流动。所以,粒子受到哥氏加速度的影响是难以克服的。对旋转试验的流场计算表明,由于哥氏加速度的影响,使得粒子受到更大的侧向加速度,而且这种影响沿粒子运动轨迹是变化的,这导致更多的粒子汇集碰撞发动机内壁面。如果在试验设计中,不能对这个因素进行正确的处理,会使发动机承受比正常状态更为恶劣的环境,有可能得到错误的结论。地面旋转试验的残骸烧蚀解剖结果也证实燃烧室和喷管最严重的烧蚀方向并不是针对离心方向的象限,而是往相邻象限偏离。 通过该类试验可初步确定过载方向粒子聚集区的沿轴向位置范围,针对不同绝热层进行综合优选。 图8 过载试验台装置示意图Fig.8 Schematic diagram of the overload test 2.3.3 地面收敛-转折装置模拟过载试验 利用收敛-转折装置模拟发动机燃烧产物不同烧蚀环境下对绝热层试件的考核。试验发动机由燃气发生器、收敛段、调节环、试验段、绝热层试件和喷管组成,如图9所示。 工作原理是两相燃气从燃气发生器流出,经过收敛段,颗粒向中心汇聚,通过调节收缩通道的几何结构以及转折段的角度,聚集后的高浓度颗粒流以一定角度冲刷绝热层试件,来模拟真实发动机在过载条件的颗粒冲刷状态[16-19]。 图9 高过载模拟烧蚀发动机结构图Fig.9 Sketch of experimental motor 试验成本较高,依据全尺寸发动机流场计算结果,研究燃烧产物凝相粒子在不同速度、不同浓度与不同角度下对绝热层的烧蚀影响规律。针对确定的推进剂与绝热层材料,基于正交试验基本上可给出材料的烧蚀特性及弱、强冲刷状态下的工程烧蚀预示公式。不足点是该试验装置下粒子浓度与速度存在正相关性,不易模拟低速度、高浓度粒子冲刷状态,试验结果的应用在一定程度上受限。 2.3.4 全尺寸模拟过载试验 火箭橇试验具有产生大过载、高速度、强振动和冲击等综合条件的能力,可最逼真地模拟导弹真实飞行环境,为模拟发动机飞行工况提供了可能[20]。工作原理为利用火箭橇作为被试发动机过载加载平台和回收载体,以火箭橇自身携带的火箭发动机为动力,通过火箭橇系统在滑轨上高速运动,模拟被试发动机飞行过载和振动环境,达到被试发动机过载下绝热层烧蚀特性的考核目的。 试验成本高,通过火箭橇过载激励试验,模拟导弹飞行过载条件,关键技术是过载曲线试验方案的设计,与火箭推力、空气动力、水闸制动力、最大运动距离、最大过载以及最大速度等因素有关,过载曲线是各制约之间的优化实现。目前,针对火箭橇试验在固体发动机研制上的应用鲜见报道。后续可探索将此作为复杂飞行工况下固体发动机的考核项。 本章基于过载流场数值模拟方法,讨论了某战术发动机在短时间大过载与长时间中、小过载典型工况下的绝热层烧蚀结果,并分别给出了热防护设计时应注意的问题。 3.1 短时间大过载 短时间大过载,指的是在轴向过载一定或变化幅度较小时,横向短时间内承受20g以上的过载情形。以某战术发动机为例,横向短时间内承受30g的过载。基于飞行过载曲线,选取了轴向20g,横向分别为30g、20g与12g等3个典型工况开展过载流场计算,如图10所示。 (1)随横向过载增大,在发动机筒段壁面沿着流场方向形成了一条粒子浓度逐渐增大的聚集带,并呈多峰分布。颗粒冲刷的主要位置逐渐向燃烧室药柱末端移动,在横向过载大于20g的情形下,颗粒冲刷严重的位置位于燃烧室筒段,在横向过载小于12g的情形下,颗粒冲刷严重的位置位于燃烧室后端面接头区域附近。 (2)颗粒对燃烧室绝热层表面的冲刷速度均沿流向缓慢增加,范围在12~21 m/s;在喷管收敛段快速增加;但过载大小对颗粒冲刷速度的影响不明显,主要原因是燃气本身对颗粒运动的轴向加速很大,而过载的作用体现不明显。 (3)大过载下,燃烧室中的凝相粒子流特征是低速度、高浓度,在绝热层局部聚集引起热增量迅速增高。绝热层消耗异常增大,在此基础上很容易形成凹槽,并导致粒子流在凹槽内的循环堆积与冲刷,此时粒子流特征转变为高速度、高浓度。因此,瞬间内会导致局部热结构失效引起飞行失利。 因此,在短时大横向飞行过载条件下,燃烧室绝热层筒段,药柱端面附近应是热防护的重点,绝热层厚度设计时,应参照流场计算结果预示的粒子流聚集位置,进行高可靠性设计。 (a)轴向20 g,横向30 g (b)轴向20 g,横向20 g (c)轴向20 g,横向12 g 3.2 长时间中、小过载 长时间中、小过载,指的是在轴向过载一定或变化幅度较小时,横向长时间内承受20g以内的过载情形。以某战术发动机为例,横向承受平均过载7g,最大过载12g,且持续时间8 s以上,属于典型的长时间中过载。基于飞行过载曲线,选取了轴向14g、横向5g,轴向17g、横向12g与轴向20g、横向8g等3个典型工况开展了过载流场计算,如图11所示。 (1)当横向过载达到一定程度,在发动机筒段绝热层表面,与横向过载同向的部位,沿着流场方向会形成一条粒子浓度缓慢增大的聚集带,而在非承载面粒子分布较为稀疏。 (2)颗粒对燃烧室绝热层表面的冲刷速度均沿流向缓慢增加,范围在10~20 m/s,与燃烧室空腔大小有关,在喷管收敛段快速增加。 (3)经过分析,初步认为粒子密集区一定程度代表了该部位的烧蚀环境较为严酷,燃烧室与喷管连接处的绝热层烧蚀主要由于凝相粒子低速聚集引起了局部热增量的加剧所致;喷管收敛段绝热层的烧蚀主要表现为粒子高速冲刷引起的机械剥蚀。 因此,长时间中、小过载下,燃烧室绝热层与喷管绝热层连接处以及喷管收敛段中部应是热防护的重点,为了缓解燃烧室绝热层局部的严酷烧蚀环境,在已知粒子冲刷参数分布下,可增加局部绝热层设计厚度,调整发动机的飞行姿态,使承载面呈现正负交替的过载以及增加发动机自身旋转动作。 (a)轴向14 g,横向5 g (b)轴向17 g,横向12 g (c)轴向20 g,横向8 g (1)过载下燃烧室颗粒相粒径初始分布参数,可通过聚集下粒子收集试验、飞行发动机残骸部位粒度分析以及故障位置反算分析等综合获得。 (2)燃烧产物中Al2O3基本呈液滴状,在燃烧流动中,液滴与壁面之间的碰撞以及液滴之间的碰撞结果,一般依据We大小进行初步评判。 (3)火箭橇为模拟发动机真实飞行环境提供了可能,可探索将此作为复杂弹道下固体发动机的考核内容。 (4)在短时大横向飞行过载条件下,燃烧室绝热层筒段,药柱端面附近应是热防护的重点;长时间中、小过载下,燃烧室绝热层与喷管绝热层连接处以及喷管收敛段中部应是热防护的重点,除增加局部绝热层设计厚度外,还可通过调整飞行姿态,使承载面呈现交替过载以及增加发动机自身旋转动作,减缓烧蚀环境。 [1] 李桢,王正伟. 横向过载下固体发动机工作过程研究[D].国防科技大学,2005. [2] 乐发仁,冯喜平,武渊,等.高过载条件下固体火箭发动机绝热层失效研究[J].固体火箭技术,2005,28(1):33-35. [3] 张承志,李江,刘洋,等. 颗粒冲刷条件对绝热材料烧蚀过程的影响研究[J].固体火箭技术,2013,36(2):200-205. [4] Kovalev Oleg B.Motor and plume particle size prediction in solid-propellant rocket motors[J].Journal of Propulsion and Power,2002,18(6). [5] 何国强,王国辉,蔡体敏,等. 过载条件下固体发动机内流场数值模拟[J].推进技术,2002,23(3):182-185. [6] 李越森,叶定友,利风祥.横向加速度对飞行发动机绝热层烧蚀影响的实验研究[J].航空动力学报,2004,19(2):278-282. [7] 郭颜红,梁晓庚,陈斌,等.大过载下固体火箭发动机内弹道计算[J].航空动力学报,2008,23(10):1944-1948. [8] 刘洋,吴育飞,李江,等.长时间小过载下发动机流场特征及绝热层烧蚀分析[J].推进技术,2013,34(8):1071-1076. [9] 刘洋,何国强.高过载固体发动机内场模拟试验技术[D].西北工业大学,2004. [10] 许宏涛,陈林泉.固体火箭发动机燃烧室内粒子取样方法研究[D].航天动力技术研究院,2007. [11] 李强,李江,刘佩进,等.模型发动机内凝相颗粒碰撞的数值模拟[J].推进技术,2008,29(1):18-21. [12] 徐义华,胡春波,李江.粒子侵蚀下三元乙丙绝热材料炭化层破坏特性实验研究[J].工程力学,2011,28(5):251-256. [13] 李强,蔡体敏.考虑液滴碰撞、破碎和相变的发动机燃烧流场研究[D].西北工业大学,2004. [14] 夏盛勇,胡春波.三氧化二铝液滴对心碰撞直接数值模拟[J].应用数学和力学,2014,35(4):377-388. [15] 查柏林,黄定园,乔素磊,等. C/C复合材料烧蚀实验及烧蚀机理研究[J].固体火箭技术,2013,36(5):692-696. [16] 李江,何国强,秦飞,等.高过载条件下绝热层烧蚀实验方法研究(Ⅰ)方案论证及数值模拟[J].推进技术,2003,34(4):315-318. [17] 李江,何国强,陈剑,等.高过载条件下绝热层烧蚀实验方法研究(Ⅱ)收缩管聚集法[J].推进技术,2004,35(3):196-198. [18] 王娟,李江,刘洋,等.模拟过载条件下EPDM绝热层烧蚀实验[J].推进技术, 2010,31(4):618-622. [19] 王磊,何国强,李江,等.粒子侵蚀对C/C材料烧蚀性能影响研究[J].西北工业大学学报,2012,30(3):320-325. [20] 刘建波,魏宗康,景建斌,等.惯性测量装置火箭橇试验过载曲线设计方法[J].中国惯性技术学报,2012,20(1):8-11. (编辑:崔贤彬) Progress on condensed-phase particle characteristic and insulation ablation in SRM chamber with flight overload TIAN Wei-ping1,2,XU Tuan-wei1,WANG Jian-ru3 (1.College of Astronautics,Northwestern Polytechnical University,Xi'an 710072,China;2.The Fourth Academy of CSAC,Xi'an 710025,China;3.The 41st Institute of the Fourth Academy of CSAC,Xi'an 710025,China) Substantive methods studying on insulation ablation in SRM under overload conditions made by scholars at home and abroad were summarized and analyzed. The paper focuses on the research progress in combustion chamber particle size parameter determination method,numerical simulation method on over load flow field ground and the simulation overload experiment.Two approaches to confirming parameters of particle distribution were proposed.One is particle collection and analysis based on flight motor,and the other is inverse analysis by numerical simulation based on flight motor blooey position,by which the particle size distribution parameters were given.Then rocket sled test is brought forward to dive into the insulation ablation.Moreover,based on numerical simulation results of a tactical SRM,the insulation ablation under two typical conditions which are high overload with short time and low medium overload with long time were discused.Eventually,some points needing attention in design of thermal protection were given. solid rocket motor;flight overload;condensed phase particles;insulation ablation;progress 2014-07-13; :2014-08-16。 田维平(1964—),男,研究员,主要从事固体火箭发动机总体设计研究。 V435 A 1006-2793(2015)01-0030-07 10.7673/j.issn.1006-2793.2015.01.006

3 不同过载组合对绝热层烧蚀影响分析

4 结束语