固体火箭发动机冷气冲击瞬态内流场分析①

2015-04-25蔡文祥

何 凡,余 陵,蔡文祥,杨 玲

(1.南京理工大学 机械学院,南京 210094;2.宁波工程学院,宁波 315211)

固体火箭发动机冷气冲击瞬态内流场分析①

何 凡1,余 陵1,蔡文祥1,杨 玲2

(1.南京理工大学 机械学院,南京 210094;2.宁波工程学院,宁波 315211)

运用高压氮气冲击固体火箭发动机来模拟在发动机点火时产生的高压峰值对药柱及发动机壁面的冲击,测量出发动机头部、中部、尾部的压力分布,对固体火箭发动机冷气冲击试验过程进行模拟。应用(fluent)流体计算软件,对瞬时内流场进行了二维轴对称非定常数值分析。研究结果表明,所模拟的3个测量点压力-时间曲线与试验曲线吻合较好,药柱头部位置及内端面受冲击力较大,易造成结构完整性破坏,进一步证明试验能够较好的模拟真实点火峰压对发动机及药柱造成的影响,为发动机点火设计及试验提供有力的参考。

固体火箭发动机;冷气冲击;数值模拟;内流场

0 引言

固体火箭发动机的点火过程是一个包含高温、高压、高速流动的复杂非定常过程,点火过程时间短,点火质量差,直接降低后续发动机的工作效率。虽然点火过程中发动机内部瞬态压力场演化受很多因素影响,但对药柱影响效果最强的是受压最大的那一刻压力,点火瞬间产生的压力峰很容易使自由装填药柱受力不均而产生变形或裂纹,影响发动机的内流场分布及药柱的稳定燃烧[1],导致发动机无法正常工作失去战斗效能。

近几年,国内外很多文献[2-6]对发动机点火瞬间内流场进行了模拟计算分析。例如,杨乐等[7]用侧壁加质的方法模拟燃烧室加质,对固体火箭发动机内流场进行了数值模拟,得出了点火全过程药柱内流场压力温度分布;Sanal Kumar V R等[8]运用二维N-S方程求解器对固体火箭发动机点火延迟和非稳态燃烧气体对点火压力峰值的影响进行数值模拟分析,发现改变点火延迟时间,将会影响瞬态温度变化和火焰传播机理,从而造成点火压力峰值变化。但由于真实点火发动机内场工作环境极端复杂,数据测量异常困难,并且带有危险性,大部分文献里没有详细准确的试验数据支撑,且很少人以点火时的压力峰对药柱及发动机壁面的影响进行试验及研究。本实验以起决定影响作用的压力峰作用为主导因素进行设计,压力峰冲击自由装填药柱时,会使药柱在整个点火过程中承受最大的内外压力作用,且压力分布位置及大小都不一样。对此研究有利于进一步了解发动机故障原因。

本文通过运用fluent软件对现实冷气冲击过程进行数值模拟,针对大长径比的自由装填药柱固体火箭发动机冷气冲击过程展开研究,并结合试验数据进行比较,分析压力分布规律及药柱可能失效的位置。

1 流场的数学物理模型及计算方法

1.1 物理模型

冷气冲击试验是通过模拟点火时的压力峰对药柱及发动机进行冲击。给予储气罐(氮气)一定的初始压力,通过中间段把储气罐与发动机连接在一块,破膜片把储气罐的压力与外界压力隔开,由连接段的顶针把破膜片顶破,储气罐的高压气体在膜片破的瞬间冲击药柱及发动机。测出发动机不同时刻不同位置的压力及药柱的应变情况,了解冲击过程中不同位置压力分布和药柱变形。

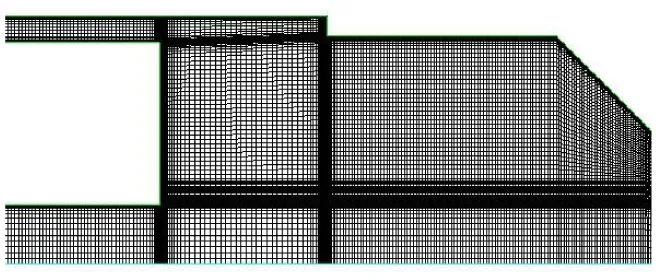

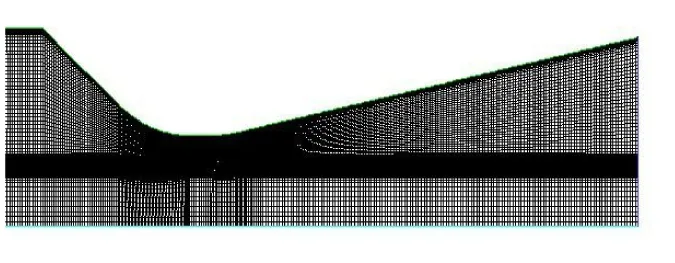

模拟固体火箭发动机点火过程的试验台主要由储气罐、过渡体连接段、试验发动机等部分组成,冲击的启动是通过连接段的顶针顶破隔离气压的膜片进行放气冲击。试验装置如图1所示,根据试验装置建立的物理模型如图2所示,采用二维轴对称模型。

图1 冷气冲击试验装置图Fig.1 Air-impact test device

图2 流场计算区域简图Fig.2 Flow field area

由于过渡体里有结构复杂的弹簧、活塞、顶针等影响网格划分的因素,对其进行简化,取有效横截面积。试验台总长1 825 mm;储气罐内径96 mm,长720 mm;发动机内径65.3 mm;药柱外径58.5 mm,内径15.6 mm,长674 mm。试验冲击前破膜片将试验流域隔离为高压和低压,图2中左侧深色区域为6 MPa高压的氮气,右侧浅色区域为冲击前正常一个标准大气压。药柱头部e、中部g、末端i为试验压力传感器位置。

1.2 流体计算模型及网格划分

对整个流场区域进行分区建模,将储气罐内场、连接段、燃烧室及尾喷口等分成15个纵区,利用ICEM CFD对其进行结构化网格划分,为了准确测量到壁面的流场及压力分布,对壁面网格进行加密,生成对象如图3的(a)~(e)所示。共有单元303 727个,节点309 631个。

(a) 储气罐结构网格

(b) 过渡体网格

(c) 燃烧室左侧网格

(d) 燃烧室右侧网格

(e) 尾喷管网格

1.3 边界条件及初始条件

由于试验传感器测得的压力是相对于大气压的压力,本文以绝对压力进行模拟,即模拟计算的绝对初始冲击压力源压力为试验的6 MPa压力加上1标准大气压。以基于压力的二维瞬态轴对称模式进行求解。

(1)破膜片左侧红色区域的过渡体及储气罐的初始冲击压力源压力设置为绝对压力6.1 MPa。

(2)喷管出口cd设为压力出口边界条件,出口压力设为标准大气压0.101 325 MPa。

(3)模型的中心轴bd设为二维轴对称的对称轴。

(4)其余轮廓均设为壁面。

(5)初始工作环境气压设置为标准大气压0.101 325 MPa。

(6)环境温度为300 K,流体条件设为理想气体。

1.4 流体计算控制方程

对流场采用非定常二维的可压缩湍流模型,主要采用N-S控制方程和湍流方程。

(1)守恒型方程的通用形式[9]

(1)

式中Φ为通用变量,在连续性方程中取1,在动量方程中表示u、v、w3个方向的速度,在k-ε湍流模型中表示湍动能k和耗散率ε;S表示广义源项;Г为广义扩散系数。

(2)状态方程

p=ρRT

(2)

(3)由于冲击过程短暂、冲击速度快、流场复杂,采用标准k-ε湍流模型湍动能方程:

Gk+Gb-ρε-YM+Sk

(3)

湍流耗散率方程:

(4)

式中Gk表示由于平均速度梯度引起的湍动能产生;Gb表示由于浮力影响引起的湍动能产生;YM表示可压缩湍流脉动膨胀对总耗散率的影响;湍流粘性系数为μt=ρCμk2/ε。

2 计算结果及分析

2.1 模拟计算结果分析

按照试验的工作参数,膜片前端至储气罐内的初始绝对压力为6.1 MPa,设定该区域初始压力,顶针顶破膜片放气的瞬间即为0时刻计算的开始。0 ms流场压力分布如图4所示。

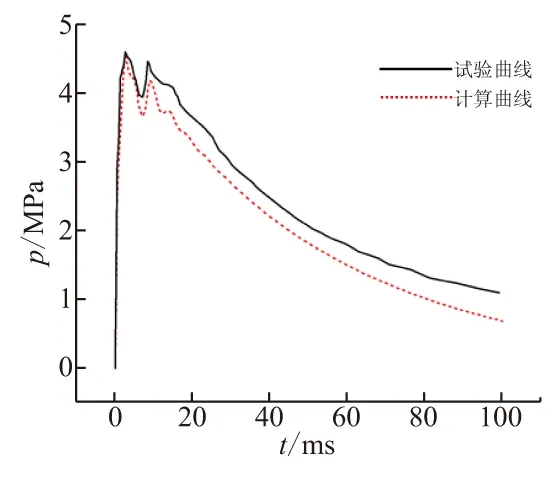

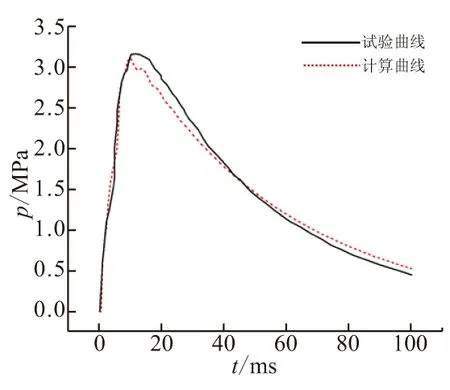

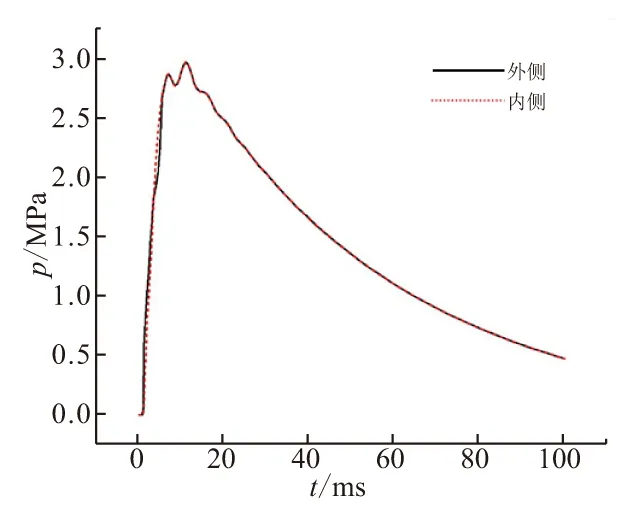

整个试验从冲击开始到流场域无压力结束需要200 ms,取压力作用最大的前100 ms进行计算比较。本模型监视采集与试验发动机壁面传感器同位置的3个点(e、g、i点)的压力-时间进行比较。图5为本模型数值计算获得的发动机头部e点压强-时间曲线与发动机同一位置试验曲线,g点、i点压力-时间的计算与试验曲线分别如图6、图7所示。

图4 初始压力分布Fig.4 Initial pressure distribution

图5 发动机头部e点计算值与试验值对比Fig.5 Comparison of the calculated and experimental values at the head of the engine

图6 发动机中部g点计算值与试验值对比Fig.6 Comparison of the calculated and experimental values at the intermediate position of the engine

图7 发动机尾部i点计算值与试验值对比Fig.7 Comparison of calculated and experimental values at the taill position of the engine tail

计算结果与试验结果吻合较好,说明本计算模型可信,能够较好地反映冷气冲击试验内部流场的瞬态过程。由图5可看出,从膜片被顶破到2.5 ms左右,e点处的压力瞬间上升到最高值达4.6 MPa,这是由于e点处在角尖处,流场压力损失大,激波反射较密集,导致局部压力过大。而当冲击流体进入到外燃烧室等截面通道时,基本处于等界面流动,压力损失小,g点、i点处的压力变化不大,如图8所示,基本等值。图8中可见,发动机头部e点处的压力在整个冲击过程中始终大于g、i位置处的压力,且在2.5 ms左右时,达到最大值。可见,冲击过程对药柱头部影响会更大。

图8 发动机3个位置的压强-时间曲线比较Fig.8 Comparison of the pressure-time curve at three different positions

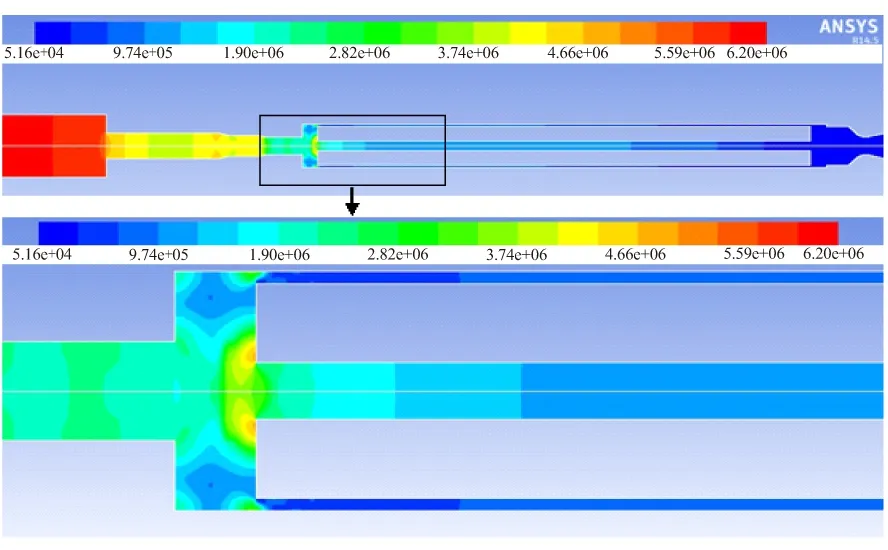

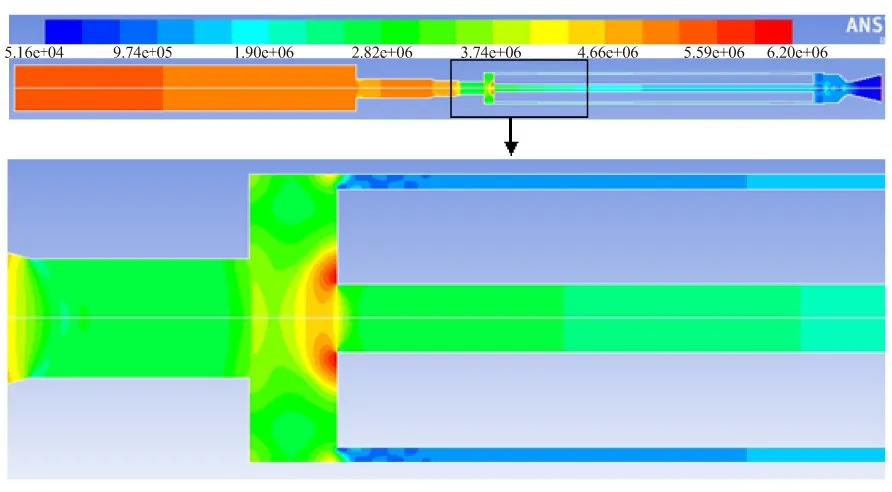

图9(a) 所示的是0.4 ms时刻冲击的压力云图。此时,储气罐的压力基本保持不变,只有膜片左端连接段的高压气体向试验发动机传播,在药柱头部靠内端面形成反射激波,反射激波与喉部段过来的激波重叠,在内端面形成比周围压力明显高的压力区域。到达1 ms时,药柱内端面受到连接段气体的直接冲击,压力明显上升;同时,从图9(b)中的局部放大图可明显地看到,端面外环处(即e点处)压力比外通道其他轴向位置的压力都大,与试验测得的情况吻合,靠近端面的内通道压力比外通道明显高,使得药柱头部有向外扩张的趋势。这种趋势在2.6 ms时达到最大,如图9(c)所示,药柱靠头部内通道面的压力达到3 MPa,远高于外通道的1 MPa,头部内端面受到的直接冲击压力也达到最大的6.8 MPa,变形或损坏最有可能发生在此刻的药柱头部。压力峰冲击过后,随着后续储气罐的不断泄压,药头部内外通道的压力差不再明显,如图9(d)所示。

图10所示为各时刻药柱从头部到尾部内外面不同位置的压力分布。图10(a)中可观察到,药柱1 ms时刻内壁面头部的压力明显高于外壁面头部,整个内壁面的压力都高于外壁面,激波在内通道的传播速度大于外通道,此刻外通道的激波还未传到药柱末端。整根药柱处于向外膨胀趋势,这个趋势在药柱头部最明显。

(a) 0.4 ms

(b) 1 ms

(c) 2.6 ms

(d) 10 ms

在2.6 ms时刻,如图10(b)所示,峰压的作用达到最大,药柱头部内壁面受到3.25 MPa的压力,内外压差达2 MPa,此刻药柱头部最易发生膨胀变形或裂纹。由图9(c)可知,2.6 ms时刻大部分的气体还在储气罐中,随着储气罐不断供气,内外壁压差将不断减少,压力不断增大,现象如图10(c)所示,在7 ms时刻,药柱头部内外壁面的压差已变小,整根药柱不同位置内外面压力都变大,外壁面压力从药柱尾部开始增大,并渐渐高于内壁面,但压差也是逐渐减小,对药柱的力影响也逐渐减弱。到10 ms时,药柱内外壁面压力达到更大,压差也变得更小,药柱内外壁面压力基本持平,受变形可能性不大。

(a) 1 ms

(b) 2.6 ms

(c) 7 ms

(d) 10 ms

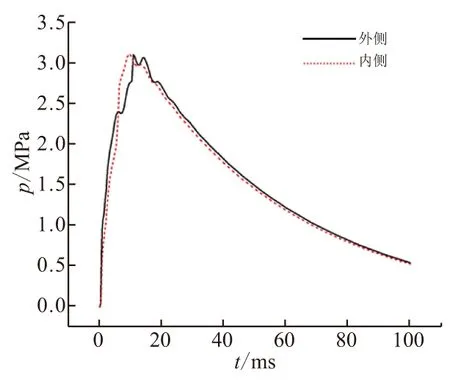

图11 是药柱内外壁面不同位置随时间的压力分布,药柱头部内外壁面的压力-时间曲线如图11(a)所示,在初始压力峰的作用下,头部内外壁面压力瞬间上升,在前10 ms,内壁面压力一直高于外壁面;在2.6 ms处,内外压差达到最大,这个时刻是药柱头部最易损坏的时刻。由图11(b)、(c)可知,药柱中部、尾部内外壁面压力差基本没有太大变化,处于等压力状态,对药柱的力作用没有头部区域强。综合压力云图及各曲线图可分析出,药柱头部内壁面及内端面更易发生变形或裂纹。

(a) 药柱头部(e位置)内外侧压力随时间分布

(b) 药柱中部(g位置)内外侧压力随时间分布

(c) 药柱尾部(i位置)内外侧压力随时间分布

2.2 药柱应变结果验证

由试验的压力曲线与模拟结果可知,药柱受力最大位置在头部区域,故应变片的重点粘贴位置在药柱头部。在药柱上共粘贴应变片6片,具体粘贴效果如图12所示。

其中,1~4粘贴于受冷气冲击的药柱头部位置,5、6在药柱尾部。1、3粘贴于药柱头部内壁轴向;2、4号应变片粘贴在药柱头部端面径向; 5号应变片粘贴在药柱尾部外壁轴向;6号应变片粘贴在尾部内壁轴向。

测试数据已经对灵敏系数和长导线所引起的误差进行了修正,结果如下:

(1)药柱头部受冷气冲击的端面变形量在3 851~498 1 με之间;

(2)药柱头部内壁的变形量在3 413~4 244 με之间;

(3)药柱尾部的内外壁变形量在1 816~2 483 με之间。

综合应变结果分析,药柱头部的变形量明显大于尾部,特别是头部端面的变形量最大,这也是由于直接受冷流冲击所产生的最高压及最强激波作用的结果,与模拟计算的结果和试验测得的压力数据吻合较好。因此,在药柱的结构完整性分析中,这几个位置的强度要加强。

图12 应变片粘贴位置Fig.12 Location of the strain gauge paste

3 结论

(1)数值研究计算结果与试验结果较为接近,数学计算模型正确,能够较准确地预示冷气冲击的瞬态过程。

(2)压力在药柱内外面的传播呈现明显的不同步性,药柱所受冲击压力从头部沿轴向逐渐变小,在峰压状态下时,药柱所受的内外压差最大位置在头部,易导致药柱头部过度膨胀变形或出现裂纹。

(3)峰压状态整根药柱受压变形最大位置在头部端面内侧,容易造成药柱结构完整性破坏。在设计和制造时,重点考虑药柱头部的力学性能。

(4)本冷气冲击试验台可更换接头,用于不同口径的火箭发动机点火载荷模拟试验。本实验可进一步证明,其可充分模拟出火药量对药柱完整性的影响,为点火冲击载荷条件下装药结构应变的测量以及在点火载荷下装药结构完整性提供实验条件和方法。

[1] 武晓松,陈军,王栋. 固体火箭发动机原理[M]. 北京: 兵器工业出版社,2010.

[2] 曹杰. 自由装填固体火箭发动机装药点火冲击特性研究[D]. 南京理工大学,2013.

[3] John Montesano,Kamran Behdinan,David R Greatrix,et al. Internal chamber modeling of a solid rocket motor: effects of coupled structural and acoustic oscillations on combustion[J]. Journal of Sound and Vibration,2008,311: 20-38.

[4] 郜冶,刘平安,胡伟. 长通道固体火箭发动机点火瞬态数值分析[J].哈尔滨工程大学学报,2011,32(8):988-991.

[5] 陈文,赵汝岩,于胜春. 翼柱型装药发动机点火瞬态过程内流场分析[J]. 舰船电子工程,2011,31(6):142-145.

[6] 曹琪,李进贤,唐金兰. 带径向翼槽SRM点火瞬间流固耦合数值分析[J]. 计算机仿真,2009,26(12):29-33.

[7] 杨乐,余贞勇,何景轩. 基于FLUENT的固体火箭发动机点火瞬态内流场仿真影响因素分析[J]. 固体火箭技术,2011,34(4):474-477.

[8] Sanal Kuma V R,Unnikrishnan C,Raghunandan B N. Ignition delay and unsteady temperture effects on ignition peak of solid rockets[R]. AIAA 2002-3754.

[9] 武晓松,陈军,王栋. 固体火箭发动机气动力学[M]. 北京: 国防工业出版社,2005.

(编辑:崔贤彬)

Numerical analysis for transient interior flow field of the cold-flow impact in SRMs

HE Fan1,YU Ling1,CAI Wen-xiang1,YANG Ling2

(1.Department of Mechanical Engineering,Nanjing University of Science and Technology,Nanjing 210094,China;2.NingBo University of Technology,NingBo 315211,China)

High pressure nitrongen impacting SRM was used to simulate the hight pressure peak impacting the surface of grain and chamber during motor ignition,in order to measure the pressure distribution at the head,middle and end of the motor,and to simulate the process of SRM cooling impact test. Fluid calculation softwere was applied to conduct a two-mimenxional unsteady numerical analysis in the instantaneous flow field. Research results show that the pressure-time urve of the simulated three measurement points has a good agreement with the test curve. Additionally,the inner end surface of grain receives larger impact,which may lead to structural imperfection easily. The paper further proofs that the test could simulate the effect of real ignition peak pressure on chamber and grain,so as to provide a referene for design and test of motor ignition.

solid rocket motor;air-shocks;numerical simulation;internal flow field

2014-04-21;

:2014-05-19。

国家自然科学基金(51306092)。

何凡(1988—),男,硕士生,主要研究固体火箭发动机工作过程及内流场。E-mail:hefanputian@163.com

V435

A

1006-2793(2015)01-0067-06

10.7673/j.issn.1006-2793.2015.01.012