SiCp/Al 复合材料ELID 高效磨削表面成型机理研究*

2015-04-24关佳亮马新强张孝辉

关佳亮 朱 磊 陈 玲 马新强 张孝辉

(北京工业大学机械工程与应用电子技术学院,北京 100124)

SiCp/Al 复合材料具有很高的比刚度、比强度、弹性模量、耐磨性、良好的抗疲劳性和较低的热膨胀系数等优良物理性能,正在逐步取代传统的金属材料,在航空航天、军事、精密仪器、电子器件和汽车工业等领域得到广泛应用。

由于SiCp/Al 复合材料中Al 基体和SiC 增强体的性质截然不同使得传统磨削技术难以满足对SiCp/Al 复合材料精密超精密加工要求。在线电解修整(ELID)磨削技术克服了铸铁结合剂微米级、亚微米级甚至纳米级超微细粒度砂轮使用时极易堵塞的缺点,铸铁结合剂超微细粒度砂轮的修整、磨削过程中砂轮锋利状态的在线保持和精密控制、金属结合剂划擦被加工表面等问题,是目前解决典型难加工材料精密加工技术难题的最有效方法[1-2]。本文采用ELID 磨削技术,对SiCp/Al 复合材料进行精密磨削试验,获得了表面粗糙度为Ra0.030 μm 的加工表面。

1 ELID 精密超精密磨削成型机理

ELID 精密超精密磨削成型机理如图1 所示。一方面,单颗粒的固着磨粒其有效磨削尺寸只有磨粒尺寸的1/3,磨粒主要以微切削的方式去除材料,所以材料破碎区要小得多;另一方面,砂轮表面形成一种具有良好柔性的钝化膜,精磨时,由于进给量很小,钝化膜的厚度远大于磨料的出刃高度,使砂轮基体表层磨料在磨削中不可能直接与工件接触,砂轮上覆盖的这层钝化膜将代替金属基砂轮参与真正的磨削过程。当电解作用完全抑制时,钝化膜对工件进行光磨。所以ELID 磨削实际上是一种将磨、研、抛合为一体的复合式精密加工技术[3]。

2 试验加工

2.1 磨削试验条件

试件为体积分数40%的SiCp/Al 复合材料,如图2所示。在超精密成型平面磨床MSG-612CNC(改装)机床上利用铸铁结合剂金刚石砂轮、试验室自制专用磨削液[4]以及特种直流脉冲电源对试件加工,加工完毕后分别借助TR300 表面粗糙度测量仪和S -3400NⅡ型扫描电子显微镜对其表面进行检测与观测。

2.2 磨削工艺参数设定

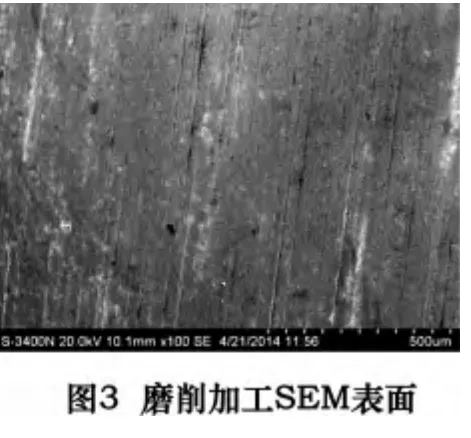

通过对SiCp/Al 复合材料的主要机械性能及已有的与其加工性能相类似材料磨削工艺参数的分析,进行正交试验得到当主轴转速1500 r/min,磨削深度0.1 μm,试件移动速度2 m/min,电压15 V 时,可获得表面粗糙度Ra0.030 μm 的表面。试件磨削加工SEM表面图如图3 所示。

3 表面形貌观测与分析

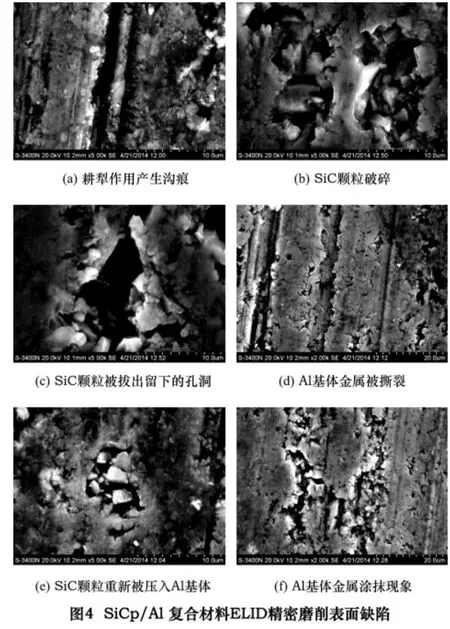

由于SiCp/Al 复合材料中弥散分布着高模量、高强度、高硬度的SiC 颗粒。加工过程中,基体发生塑性变形而绝大多数颗粒发生弹性变形、转动、脆性破坏或脱落,由此导致其加工表面存在各种缺陷,对加工表面质量有着重要的影响。

从图3 中可以观察到材料表面存在大量的孔洞,金刚石磨粒切削过后留下的沟痕和Al 基体金属的涂抹现象。表面缺陷显微放大如图4 所示。砂轮的金刚石磨粒耕犁滑擦SiCp/Al 复合材料表面,由于剧烈摩擦作用使表面温度提高,Al 基体金属产生塑性变形,被金刚石磨粒推向两侧形成隆起,从图4a 中可以清楚地看到沿着磨削方向由于金刚石磨粒的耕犁作用而留下的沟痕。砂轮在试件表面高速运动,由于金刚石磨粒切削力的作用,使SiC 颗粒产生脆性断裂而出现破碎现象,如图4b 所示。部分破碎的SiC 颗粒又被金刚石磨粒的切削刃拔出而留下孔洞,如图4c 所示。部分脆性破碎脱落下来的SiC 颗粒有很尖锐的棱角,磨削过程中棱角对Al 基体的滑擦作用,使得较软的Al 基体金属在沟痕的两侧被撕裂,如图4d 所示。还有一些破碎脱落的SiC 颗粒在砂轮对试件的挤压作用下又被重新压入Al 基体中,如图4e 所示。由于磨削温度较高,Al 基体金属容易软化,在砂轮的挤压作用下发生塑性流动涂抹在SiC 颗粒表面,如图4f 所示。这几种典型表面缺陷在整个SiCp/Al 复合材料磨削表面中占有很大的比例,是SiCp/Al 复合材料精密磨削加工的主要缺陷。

4 SiCp/Al 复合材料的磨削特征及模型建立

4.1 SiCp/Al 复合材料的磨削特征

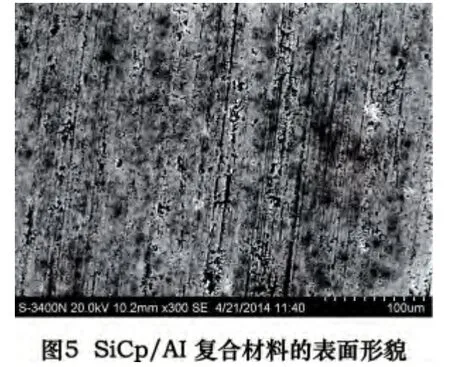

在SiCp/Al 复合材料中,Al 基体相和SiC 增强相在性能上差别很大。磨削加工时,砂轮磨粒交替切削较软的Al 基体材料和硬脆的SiC 颗粒,较软的Al 基体材料一般发生塑性变形,硬脆的SiC 颗粒一般只发生脆性断裂破坏,同时二者界面结合处的情况也较复杂。受SiC 增强颗粒去除方式、Al 基体材料的涂覆和其他随机因素的影响,使得SiCp/Al 复合材料磨削加工表面的形成更为复杂。通过磨削SiCp/Al 复合材料试验,在扫描电镜下观察磨削加工后的SiCp/Al 复合材料表面发现了很多缺陷,如图5 所示,这些缺陷是影响SiCp/Al 复合材料加工表面质量的主要因素。因此,SiC 颗粒去除方式对加工表面的形成起着决定性的作用。

4.2 单颗粒磨削模型的建立

磨削是由砂轮表面大量随机分布的磨粒在工件表面进行滑擦、耕犁和切削3 种作用的综合结果。在磨削理论分析中,可以将磨粒抽象成为一颗具有弹性支撑和大负前角切削刃的规则几何弹性体来进行探讨,建立单颗粒磨削模型,用来进一步研究SiCp/Al 复合材料的磨削机理。

针对单一磨粒,建立磨粒磨削模型,将整个的磨削加工过程,总结为如图6 所示的Ⅰ阶段(切入时滑擦)、Ⅱ阶段(切入时耕犁)、Ⅲ阶段(切屑形成)、Ⅳ阶段(切出时耕犁)、Ⅴ阶段(切出时滑擦)5 个过程。

当磨粒开始切入时磨削深度极微小,最大磨削深度要小于弹性形变临界值,此时发生弹性形变,砂轮与工件相接触发生滑擦现象此为阶段Ⅰ;随着砂轮磨粒的移动,磨削深度也在逐步增加,磨粒与工件将在阶段Ⅰ与阶段Ⅱ交汇处由发生弹性形变逐步转化为发生塑性形变,磨削深度进一步加大,磨粒将深入到工件内部,工件在磨削力的作用下,在磨粒两旁形成隆起,产生耕犁现象;磨削深度随砂轮的转动将进一步增大,当转动到阶段Ⅱ与阶段Ⅲ交汇处时,磨削深度超越发生塑性形变的磨削深度临界值,工件材料被磨粒切除,形成切屑;之后,磨粒逐渐向切出方向运行,此时磨削深度将逐步减小,磨粒与工件产生塑性变形,工件表面又一次产生隆起此为阶段Ⅳ;在阶段Ⅴ中,磨粒与工件再次发生滑擦现象,产生弹性变形,最后离开工件,完成一次磨削过程。

4.3 SiCp/Al 复合材料的去除机理

针对单一磨粒,砂轮磨粒磨削工件磨入、磨出时有如下情况:当磨粒对工件的加工过程都在Al 基体上时,实际发生金属材料的切削去除即依次发生滑擦、耕犁、形成磨屑;当磨粒由Al 基体磨入、SiC 颗粒磨出,磨粒在Al 基体上运动时产生的磨削力较小,加工到两相交界处接触到SiC 颗粒时,产生的磨削力迅速增大,SiC 颗粒在磨粒的冲击和剪切力作用下,产生微小裂纹,这些裂纹随着磨粒的进一步运动,裂纹将延伸到SiC 颗粒内部,使得SiC 颗粒发生崩碎;当磨粒由SiC颗粒磨入、磨出时,在磨削冲击力和机床的振动作用下,SiC 颗粒表面产生微裂纹,SiC 颗粒以微小破裂的形式去除。随着加工的继续,磨粒深入到工件内部,形成的裂纹更加密集、塑性变形更加明显,使得磨粒下方区域逐步形成塑性应力场,SiC 颗粒发生塑性变形,以断裂形式去除。之后,磨粒磨出SiC 颗粒,在其表面留有大量裂纹而且残余应力残留在磨削区域;当磨粒由SiC 颗粒磨入、Al 基体磨出时,在两相交界处碰到Al基体时,磨粒磨削力减小,SiC 颗粒去除形式与其内部表面去除形式一致。

另外,SiC 颗粒的去除方式除上述崩碎、断裂、脆性碎裂外还有拔出、塑性域去除等方式。当SiC 颗粒较小、工件对其把持力较小时,SiC 颗粒去除通常为拔出;塑性域去除类似于Al 基体去除,发生滑擦、耕犁、形成磨屑。所以,当砂轮转速达到1500 r/min,磨削深度为0.1 μm,进给速度为2 m/min 时,SiCp/Al 复合材料的去除主要以塑性域去除的方式,获得了表面粗糙度Ra0.03 μm 的试件磨削表面。

5 结语

通过对SiCp/Al 复合材料进行ELID 精密超精密磨削试验,得到以下结论:

(1)采用ELID 磨削技术可实现对SiCp/Al 复合材料的高效精密加工,磨削缺陷小,表面质量好。

(2)当主轴转速1500 r/min,磨削深度0.1 μm,试件移动速度4 m/min,电压15 V 时,获得表面粗糙度Ra0.030 μm 的表面。

(3)磨削铝基碳化硅复合材料过程中形成的主要加工缺陷是:有Al 基体的耕犁和涂抹,SiC 颗粒破碎,破碎脱落的SiC 颗粒重新被压入Al 基体,被拔出的SiC 颗粒留下的孔洞等。

[1]金卫东.硬脆材料氮化硅陶瓷的ELID 超精密磨削技术研究[J].天津大学学报,2004(5):27 -29.

[2]周曙光,关佳亮,徐中耀.陶瓷喷涂层精密镜面磨削技术的试验研究[J].金刚石与磨料磨具工程,2000,20(6):23 -24.

[3]周曙光,关佳亮,郭东明,等.ELID 镜面磨削技术——综述[J].制造技术与机床,2001(2):38 -40.

[4]关佳亮,郭东明,袁哲俊.ELID 镜面磨削中砂轮生成氧化膜特性及其作用的研究[J].机械工程学报,2000,36(5):89 -92.