木工双摆角铣头C 轴回转精度测试与分析*

2015-04-24王双永张鹏飞

王双永 张 伟② 张鹏飞

(①国家林业局北京林业机械研究所,北京 100029;②中国林科院林业新技术研究所,北京 100091)

在木材加工中,加工中心一般采用三坐标数控机床配备双摆角铣头实现五轴联动,可对工件定位面以外的其他五个面进行连续无死角加工,可加工出各式各样的曲面造型[1]。常用的木工双摆角铣头包括A轴和C 轴两个回转轴,具有轻载、高速、体积较小、动作敏捷等特点,其摆角范围相对较大。而木工双摆角铣头的回转精度是影响加工精度的关键因素,因此,对木工双摆角铣头回转精度进行测试,分析误差规律,进而对其进行有效补偿,对提高双摆角铣头的加工精度具有重要意义。

回转精度主要包括定位精度和重复定位精度,定位精度指实际位置与理想位置的一致程度,对应的不一致量称为定位误差;重复定位精度是指在保持相同条件和操作方法的情况下,进行规定次数的操作所得到的连续结果的一致程度[2]。本文以木工双摆角铣头C 轴回转精度为研究对象,通过测试C 轴回转定位误差和重复定位误差,分析误差规律,提供误差补偿方案,为提高C 轴回转精度提供依据。

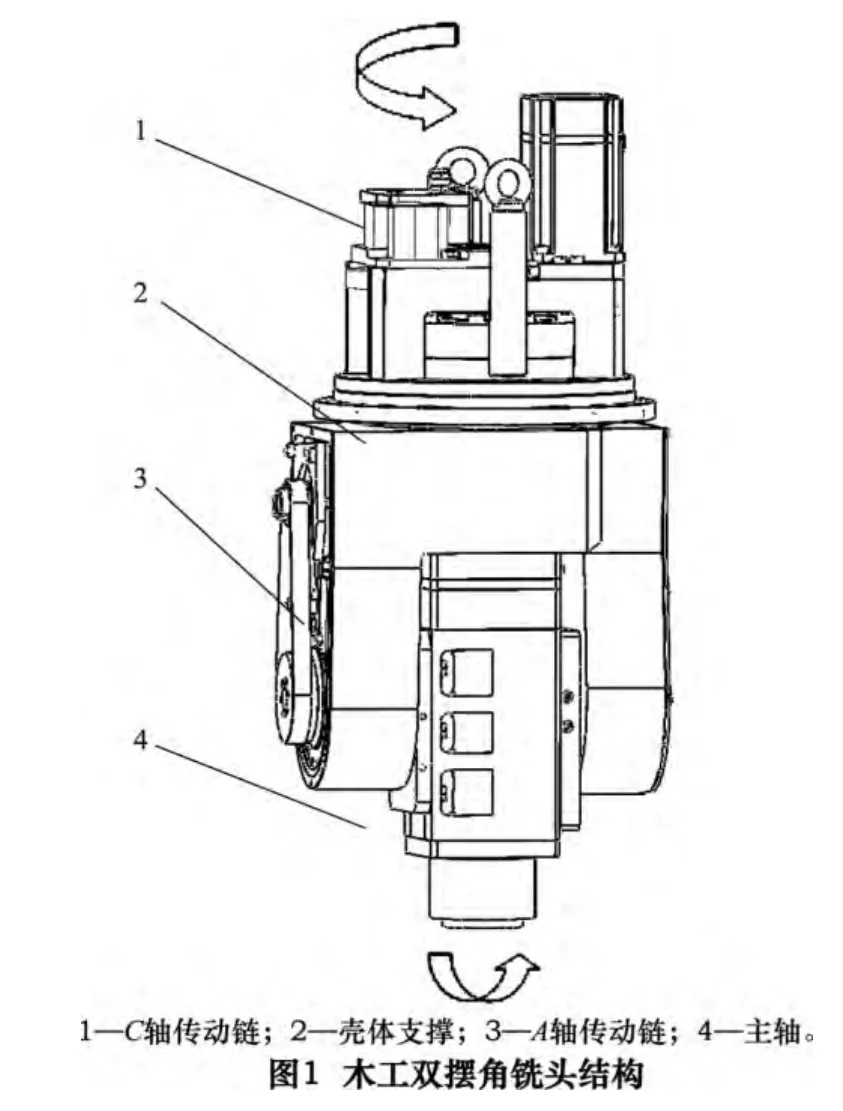

1 木工双摆角铣头结构和原理

木工双摆角铣头主要由C 轴传动链、A 轴传动链、壳体支撑和主轴四大部分构成,如图1 所示。C 轴传动链主要包括C 轴驱动电动机、主动带轮、同步齿形带、从动带轮、减速器和C 轴旋转臂等,还包括位置编码器和行程限位开关。C 轴回转以自身固定法兰为基准,输出带动壳体支撑、A 轴传动链和主轴一起绕Z 轴转动。具体传动过程为:C 轴驱动电动机输出转速和扭矩,通过同步带传动输送给减速器,降低转速增大扭矩,通过C 轴旋转臂传递给壳体支撑及主轴,并通过位置编码器进行位置反馈,行程限位开关对双摆角铣头机械结构提供安全保障。A 轴传动链主要包括A 轴驱动电动机、主动带轮、同步齿形带、从动带轮、减速器和主轴连接板,也包括位置编码器和行程限位开关。由于A 轴传动链全部安装在壳体支撑内,所以A 轴回转以壳体支撑为基准,带动主轴绕X 轴摆动。具体传动过程与C 轴类似,最终将转速和扭矩传递给固定在连接板上的主轴,主轴通过刀柄连接刀具高速转动实现切削加工。因此,C 轴回转精度直接影响木工双摆角铣头整体的加工精度。

2 实验方法与步骤

2.1 实验工具

传统的测量方法多数采用多面体和自准直仪,通过测量直线度和垂直度等间接得出回转精度,测量精度不高。本实验采用具有专门回转测量功能的Renishaw 激光干涉仪,主要包括ML10 激光头、角度干涉镜、激光准直辅助镜、角度反射镜、RX10 回转基准分度器、RX10 控制器、EC10 环境补偿单元、计算机等[3]。实验中,将角度反射镜固定在RX10 回转基准分度器上,通过过渡法兰与木工双摆角铣头主轴锥孔连接,保证RX10 与主轴轴线同轴度不超过0.5 mm,安装方式如图2 所示。RX10 回转基准分度器是激光干涉仪中用来直接测量旋转机构回转精度的专用关键组件,具有自准直和自动定位功能,测量精度高,操作简单。RX10 最小分度值为5°,即可以旋转并锁定到0°~360°范围内的72 个位置中的任意一个,包括一个可自动控制的高精密齿盘,向下锁定时能够实现±1"的角度定位精度。实验中,设定木工双摆角铣头C 轴回转驱动主轴绕Z 轴转动一定角度,RX10 高精密齿盘向上抬起2.5mm,沿C 轴转动方向的反向,以每5°为一节回转到C 轴所转动的基准位置上,使角度反射镜回到初始位置,通过测量两次反射光束的偏差计算C 轴回转误差。由于环境温湿度对回转精度测量影响很小,而且EC10 环境补偿单元可以对温湿度变化进行补偿,所以该实验对环境温湿度要求不高,实验室环境可满足实验条件。

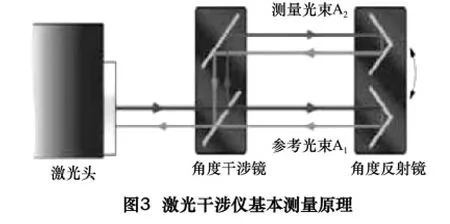

激光干涉仪基本测量原理如图3 所示,ML10 激光头发出的激光束通过角度干涉镜分成两束平行光束(参考光束和测量光束)进入角度反射镜,再通过干涉镜合并成一束光束返回激光头,回转轴转动一定角度产生的偏差引起角度反射镜微小转动,使返回光束形成干涉条纹,激光干涉仪检测干涉条纹的变化并通过软件计算出回转轴的定位误差,多次重复测量可得回转轴的重复定位误差。

2.2 实验步骤

校准:将木工双摆角铣头移到起始位置(原点),保证C 轴轴线与主轴轴线重合,A 轴轴线与主轴轴线垂直并相交。在回转轴上准直RX10(确保偏心E <0.5mm),在锁定和解锁RX10 时检查激光光束准直,校准光学镜设定,保证激光强度基本满格。调试校准过程:调整ML10 激光头与角度反射镜,保证反射光束处于光靶中心;角度折射镜靠近角度反射镜调整,将测量光束与参考光束尽量重合并处于光靶中心;微调激光准直辅助镜,将光斑朝着RX10 上升的反向偏移,使激光强度处于1/2 偏上两格并保持相对稳定;分度器顺时针或逆时针定位,开始校准循环(共8 次),如图4所示,最后得出合理的角度偏差和角度因子。

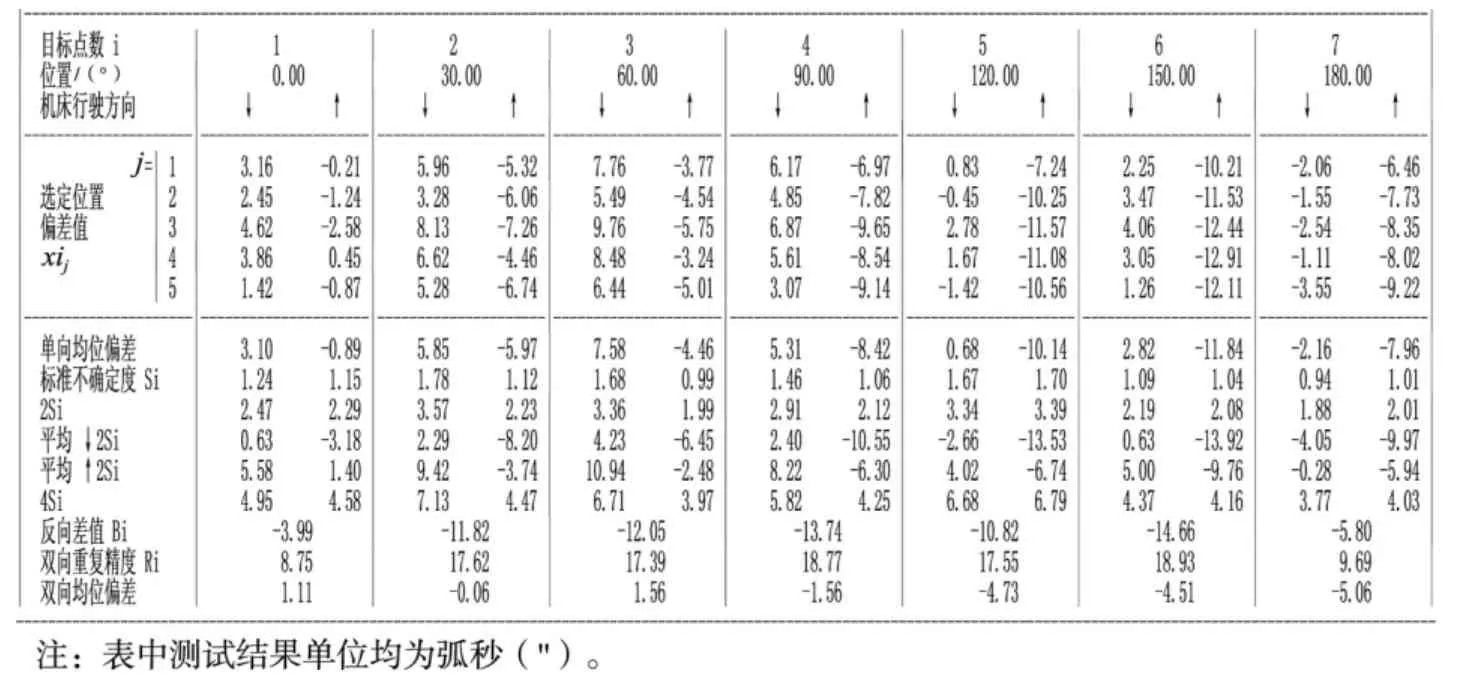

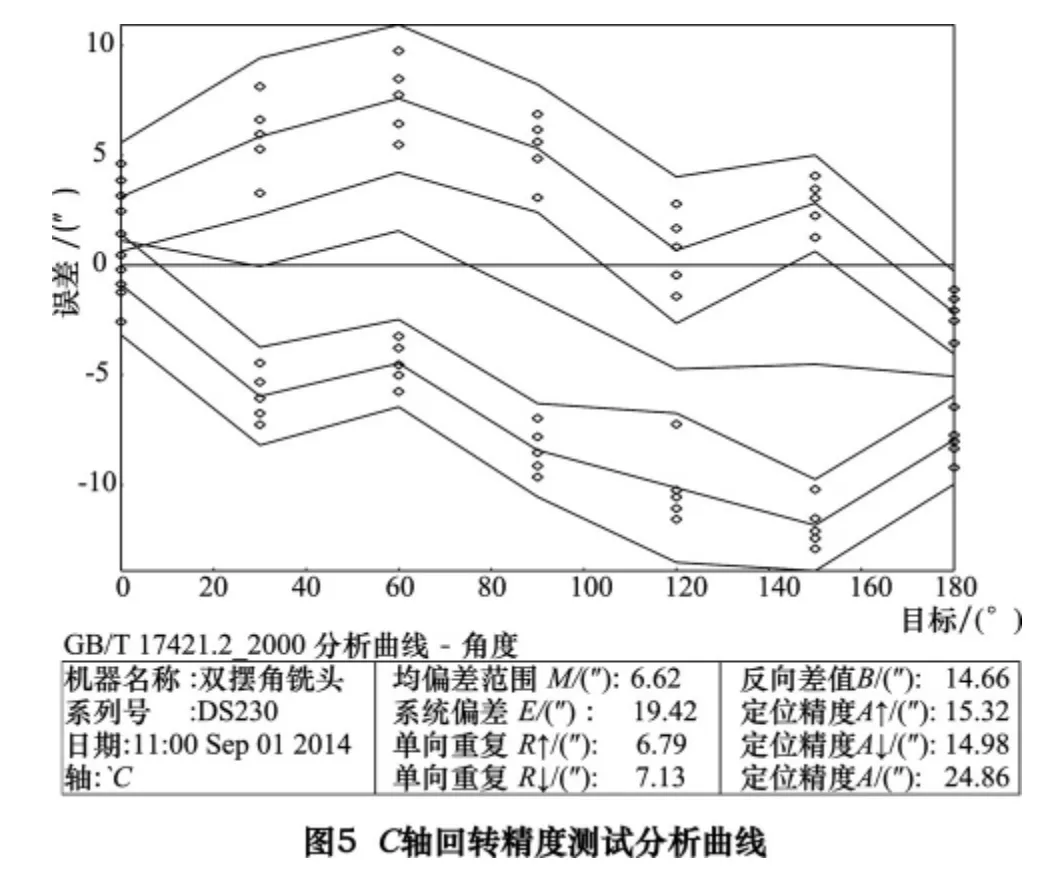

测试过程:参考国家标准[4-7],测试目标点取0°、30°、60°、90°、120°、150°和180°共7 个位置,选择自动采集数据。通过木工双摆角铣头控制系统设定,保持A 轴固定,即A 轴传动链、主壳体支撑和主轴保持相对固定,整体作为C 轴回转输出端。控制C 轴从原点开始正向转动,每转动30°停顿10 s,以便测试软件采集数据,0°和180°回程测量时采取C 轴连续换向转动,即C 轴从180°位置正向转到190°继续反向转到180°停顿。相同条件下再重复以上过程4 次,由测试软件记录目标位置的偏差值,根据标准计算公式算出每一目标位置对应的均位偏差、重复精度、反向差值等结果,如表1 所示。测试软件具备数据分析功能,分析依据选择国家标准GB/T 17421.2 -2000,即可获得木工双摆角铣头C 轴回转精度测试结果的分析曲线,并且可直接计算出C 轴回转轴线双向定位精度、单向重复定位精度、反向差值、平均双向位置偏差范围和双向定位系统偏差,分析曲线及计算结果如图5 所示。

3 分析与结论

依据国家标准GB/T 28388.1—2012 给出的参考公差,木工双摆角铣头C 轴回转双向定位精度A=24.86" >24",单向重复定位精度R↑和R↓分别为6.79"和7.13",均小于8",反向差值B=14.66" >12",平均双向位置偏差范围M=6.62" <12",说明该木工双摆角铣头C 轴回转精度还有待进一步提高。

表1 C 轴回转精度测试结果

由图5 分析曲线可知,铣头从0°到180°正向转动的过程中,定位误差基本均为负值,反向回程的定位误差大部分为正值,可能是因为C 轴传动链零部件制造与安装精度不高产生的反向间隙,或者同步齿形带安装松弛造成微量打滑。单向定位误差的绝对值呈现逐渐增大的趋势,可能是由误差累积引起的结果。目标位置为150°时的定位误差及反向差值最大,需要重点采取有效措施提高该位置的回转精度。此外,控制系统也可能是影响木工双摆角铣头回转精度的主要因素。

综上所述,该实验方法简单易行,同样适用于双摆角铣头A 轴回转精度测试。根据测试结果,设定控制系统的误差有效补偿,可进一步提高木工双摆角铣头C 轴回转精度,对提高加工产品的表面质量具有重要意义。

[1]Wang S Y,Zhang W,Zhang Q W,et al.Reliability analysis about A/C-axis of woodworking five-axis milling head[J].Applied Mechanics and Materials,2014,635 -637:407 -410.

[2]蔡春刚,任志辉,李东旭,等.摆角铣头的动态误差及补偿技术[J].制造技术与机床,2011(11):105 -106.

[3]高秀峰,刘春时,李焱,等.基于激光干涉仪的A/C 轴双摆角铣头定位误差检测与辨识[J].机械设计与制造,2011(12):212 -214.

[4]GB/T 17421.2—2000.机床检验通则 第2 部分:数控轴线的定位精度和重复定位精度的确定[S].北京:中国标准出版社,2000.

[5]GB/T 28388.1—2012.摆动式AC 轴联动铣头 第1 部分:精度检验[S].北京:中国标准出版社,2012.

[6]GB/T16462.4—2007.数控车床和车削中心检验条件 第4 部分:线性和回转轴线的定位精度及重复定位精度检验[S].北京:中国标准出版社,2007.

[7]杨斌,昝林,穆英娟.关于数控机床定位精度检验标准的比较分析[J].制造技术与机床,2014(7):167 -169.