TI-6AI-4V 裂纹缺陷荧光渗透检测研究*

2015-04-24陈振亚沈兴全杨承昌

陈振亚 沈兴全 杨承昌 陈 薇

(①中北大学机械与动力工程学院,山西 太原 030051;②上海梅山钢铁股份有限公司,江苏 南京 210039;③上海宝钢化工有限公司梅山分公司,江苏 南京 210039)

TI-6AI-4V 具有耐蚀性好、适中的塑性、比强度高及优异的抗疲劳能力等优点,广泛应用于航空、航海、航天行业,但TI-6AI -4V 导热系数小、化学活性大、弹性模量小,使得其加工性能较差,主要表现为变形系数小、切削温度高、单位面积切削力大,易造成裂纹缺陷[1]。因此检测TI -6AI -4V 的裂纹缺陷,分析缺陷产生原因,提出预防缺陷方法,对改善TI -6AI -4V 已加工表面质量、使用性能及寿命有重要意义[2]。

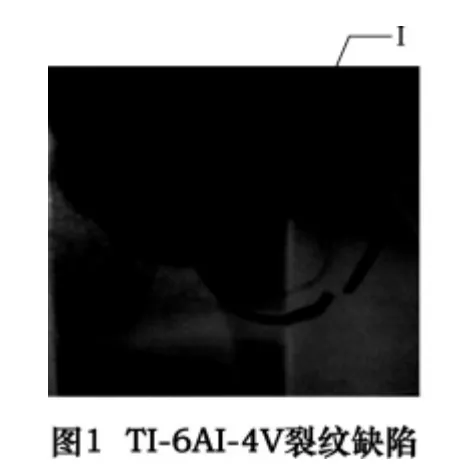

国内外学者对TI-6AI-4V 裂纹缺陷及其检测方法进行了有益的探索。Che -Haron 等以车削的加工方式对TI-6AI-4V 表面质量与切削用量之间的关系进行了研究,但对表面的残余应力没有涉及[3]。杨振朝和杜随更等对TI-6AI-4V 的端铣加工表面质量进行了基础研究,但没有研究显微硬度的变化[4]。常规检测裂纹缺陷的方法有磁粉检测、涡流检测、射线检测、超声检测等,对于TI -6AI -4V 缺陷的检测,荧光渗透检测因高灵敏度、现象直观等优点被广泛应用[5]。TI-6AI-4V 在实际加工过程中产生的裂纹缺陷,荧光渗透检测后的图像见图1。本文对荧光浸透检测做了理论分析和试验研究;探讨了TI -6AI -4V裂纹缺陷的产生原因,模拟了切削力对应力的作用,同时试验切削用量对裂纹缺陷的影响,对TI -6AI -4V裂纹缺陷的检测和预防有指导意义。

1 渗透检测TI-6AI-4V 裂纹缺陷

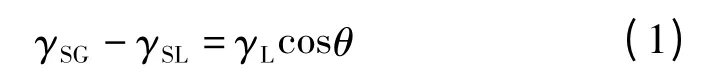

如图2 所示,荧光剂在TI -6AI -4V 表面渗透过程中,气-液-固3 种界面张力相平衡[6]:

式中:γL为液-气界面间使液滴整体收缩的界面张力;γSG为固-气界面间使液滴表面铺开的界面张力;γSL为固-液界面间使液滴表面收缩的界面张力。

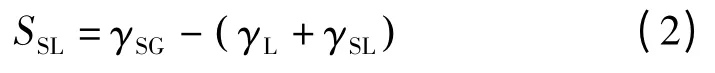

铺展系数SSL为:

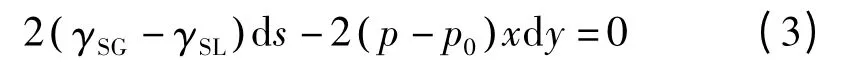

三重界面上液体的最后位置y 可通过能量对表面元素ds 求变分得到,即:

式中:S 为缺陷内液-气-固界面的周界面积;p 为气体被挤入缺陷的最后压力;x 为X 方向上尖端界面的宽度;y 为三重界面沿裂缝长度运动的位置。

气体压力的变化等于在三重界面的最后位置处的毛细管作用的压强pc,即:

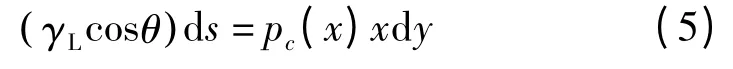

把式(1)、(4)代入式(3),得:

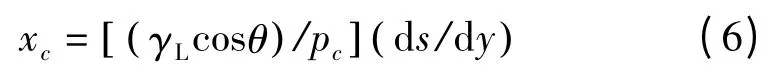

临界缺陷宽度:

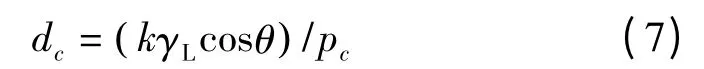

令ds/dy=k,k 为常数,依赖于缺陷轮廓。极限缺陷尺寸范围:

式中:dc为临界缺陷尺度。

若cosθ=1,则

缺陷内渗透液面高度[7]:

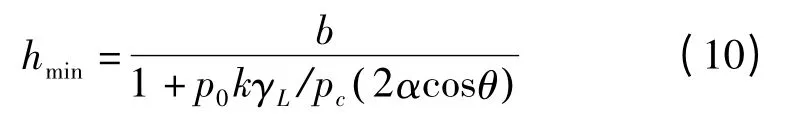

式中:h 为渗透液的渗入深度;b 为缺陷深度;α 为液体表面张力系数。代入式(8)得最小深入深度:

2 荧光渗透检测技术

2.1 荧光渗透检测工艺

荧光渗透是检测非疏孔性金属和非金属试件裂纹缺陷的一种无损检测方法[9],TI -6AI -4V 荧光渗透检测工艺见图3。首先,清洗、干燥表面,后将其浸泡在渗透剂中,由于毛细作用,渗透剂会渗入裂纹缺陷;随后,清洗表面渗透剂,经乳化、漂洗及干燥,缺陷中的渗透剂会回渗到表面;最后,在紫外灯下,可对TI -6AI-4V 裂纹缺陷作出判断[10]。

2.2 荧光渗透检测试验

试验设备:YGST -800 型荧光渗透检测装置1台、后乳化型渗透剂1 瓶、Z-125W 黑光灯1 台,10 个有裂纹缺陷的TI-6AI-4V 试件,见图4。

试验条件:选用后乳化型渗透剂,因其检测灵敏度高;渗透剂和环境的温度控制在10~40 ℃,渗透时间不少于10 min,浸没时间不大于总渗透时间的一半;乳化时间不大于2 min;显像检验在暗室进行,荧光灯在试件表面的辐照度应不低于1000 μW/cm2,环境白光照度应不大于20 lx,显像时间为10~30 min[11]。

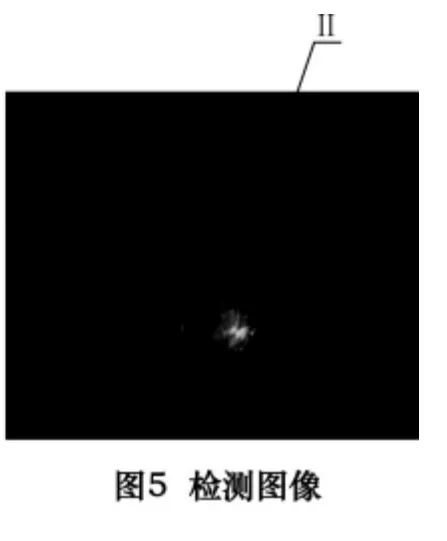

经检验10 个试件的裂纹缺陷均位于下端面结构表面曲率剧烈变化处,均为局部圆形纹路状的细小纹理,直径约为10 mm,见图5。可知试件结构表面曲率变化较大处易于萌生裂纹缺陷。

3 TI-6AI-4V 裂纹缺陷产生原因分析

TI-6AI-4V 在生产过程中,由于塑性加工(包括锻造、轧制、挤压、拉拔等)、热处理和机械加工等操作不当,都会造成裂纹缺陷[12]。从裂纹缺陷产生原因上可分为毛坯本身缺陷和应力集中造成缺陷两种情况,见图6。

3.1 毛坯本身存在缺陷

对于TI -6AI -4V 试件毛坯本身缺陷采用EPOCH4 超声波探伤仪,配有双晶F25 探头,用油浸法探伤,见图7。探伤结果显示,所有毛坯均没有缺陷。

3.2 应力过大形成裂纹缺陷

TI-6AI-4V 试件结构表面曲率剧烈变化造成局部应力集中,加工时切削力过大,材料表层属性发生变化,形成裂纹缺陷[13];机床振动时,切削力大幅变化,试件受到巨大的冲击,表层发生加工硬化,造成裂纹缺陷;使用磨损、破损刀具加工试件时,增大的刀具作用力会在试件表面划出划痕,产生裂纹缺陷;切削用量选择不合理,会造成试件局部受力、受扭状态发生变化,造成应力集中,出现裂纹缺陷[14]。

4 TI-6AI-4V 裂纹缺陷模拟与试验分析

4.1 TI-6AI-4V 有限元模拟研究

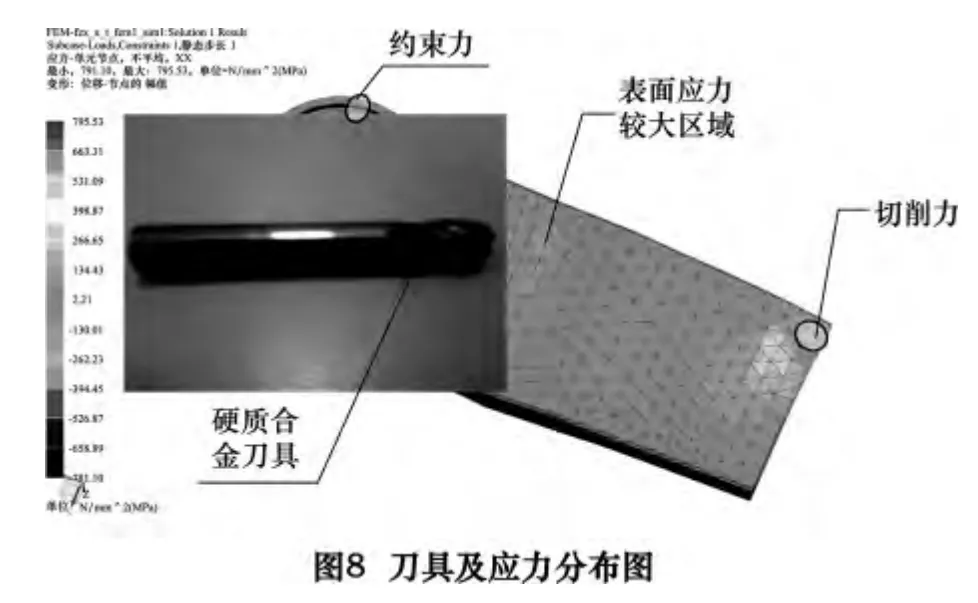

通过有限元模拟TI-6AI-4V 试件在切削状态下的约束与受力情况,加工过程中,使用的硬质合金刀具及模拟应力分布图,见图8。过程中未考虑实际刀具磨损情况及机床振动造成的影响。对试件头部上下端面施加位移约束,在试件尾部施加200 N 的集中载荷,模拟切削深度较大情况下的切削力,方向与位置,见图8。通过有限元仿真分析,得到表面应力的分布情况,两端面交接处即曲率显著变化处应力为531.09 MPa,存在明显的应力集中,易于引发裂纹缺陷。

4.2 TI-6AI-4V 裂纹缺陷试验分析

4.2.1 不同切削用量下TI-6AI-4V 表面形态

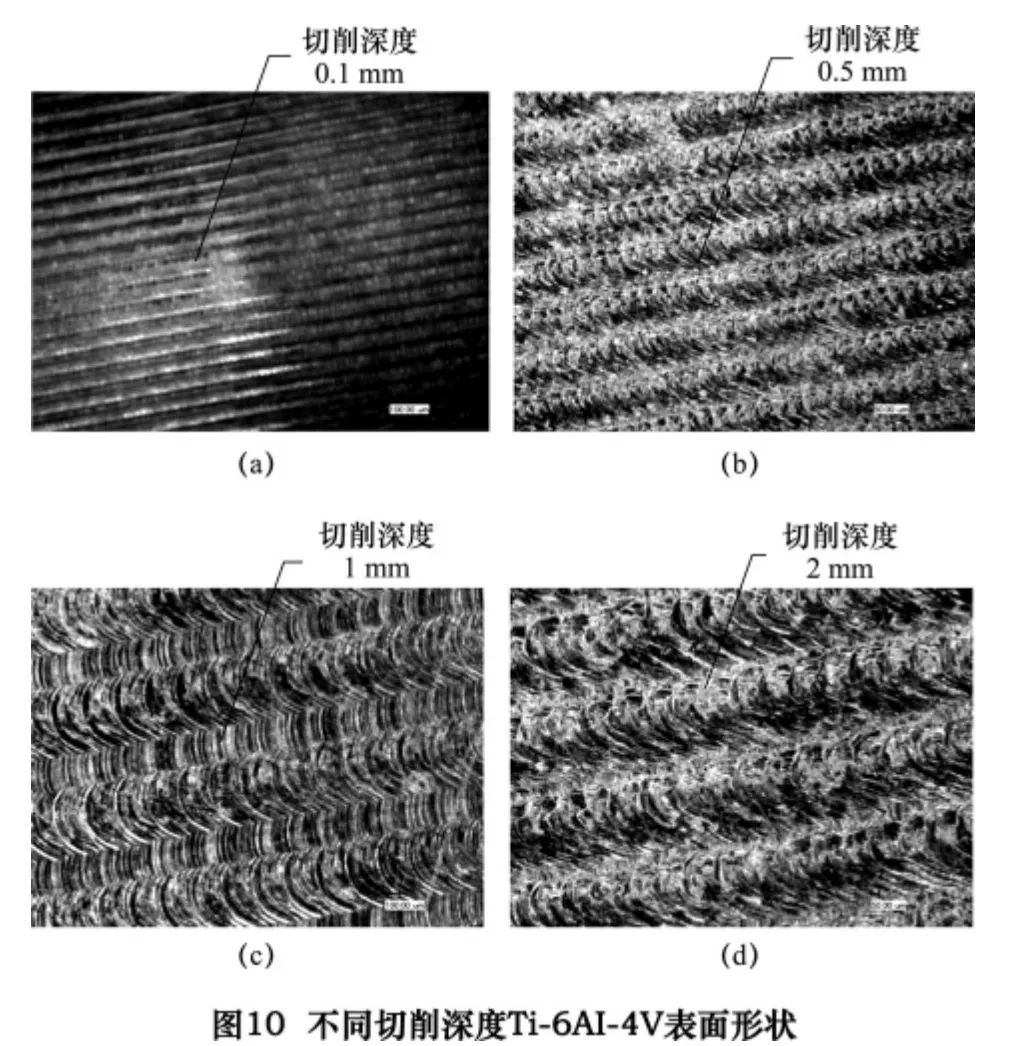

切削用量包括:切削深度、进给量及切削速度。利用定量试验法,采用高倍井深式数码显微镜VHX -600ESO 对试件表面进行观察,观察设备见图9。首先固定进给量不变、切削速度为1500 r/min,在不同切削深度0.1 mm、0.5 mm、1 mm和2 mm下进行加工,对加工后TI-6AI-4V 试件的表面情况进行观察,发现不同切削深度情况下,试件表面有不同的纹理,见图10。随着切削深度不断变大,表面刀痕逐渐加深,相同区域的表面纹理凸凹数量变少,凸凹处应力集中加大,引发裂纹缺陷。当固定切削深度不变,调节进给量和切削速度时,发现进给量对缺陷的影响大于切削速度的影响。

4.2.2 不同放大倍数下TI -6AI -4V 试件的裂纹缺陷形态

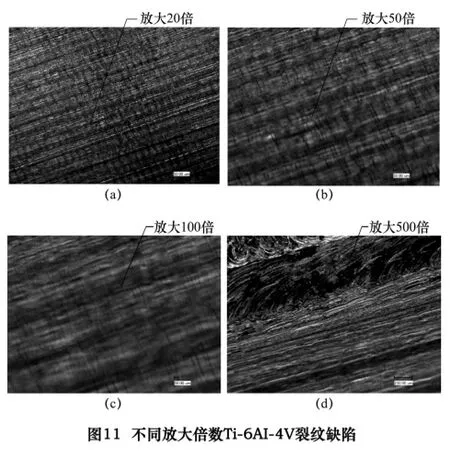

图5 中Ⅱ处为试件的裂纹缺陷,利用高倍井深式数码显微镜VHX -600ESO 设备在20 倍、50 倍、100倍及500 倍的放大情况下拍摄的图片见图11。可知试件裂纹缺陷呈细小的长条状,与切削刀痕呈约90°垂直排布,这是切削过程中材料变形,产生应力集中造成的裂纹缺陷现象;同时图11d 中材料呈撕裂状,说明切削过程中发生了粘刀的现象[15]。

5 结语

的裂纹缺陷,TI -6AI -4V 试件结构表面曲率变化过大处存在明显的应力集中,易于产生裂纹缺陷。

(2)切削用量不合理造成切削力过大,尤其切削深度过大会影响TI-6AI-4V 试件表面的受力及受扭状态,引起裂纹缺陷;TI -6AI -4V 试件结构表面曲率变化较大处,由于应力集中也会造成裂纹缺陷。

(3)机加过程中,为避免TI -6AI -4V 试件产生裂纹缺陷应该先考虑选择合理的切削用量;切削深度对TI-6AI-4V 表面结构的影响最大,其次是进给量,最后是切削速度。

[1]张元良,张洪潮,赵嘉旭,等.高端机械装备再制造无损检测综述[J].机械工程学报,2013.49(7):80 -90.

[2]蔡建明,许超,郝孟一,等.SP700 和Ti -6Al -4V 钛合金细晶组织的疲劳裂纹扩展特征[J].航空材料学报,2006,26(3):71 -74.

[3]杨振朝,张定华,姚倡锋,等.TC4 钛合金高速铣削参数对表面完整性影响研究[J].西北工业大学学报,2009,27(4):538 -543.

[4]王永红.裂纹的荧光检测及图象处理技术研究[J].光学技术,2007,33(5):745 -750.

[5]黄新跃,胡本润,吴学仁,等.钛合金Ti-6A1 -4V 两种微观结构的裂纹扩展行为研究[J].机械强度,2002,24(4):584 -587.

[6]张昭,刘奉银,张国平,等.不等径湿颗粒与液桥相互作用的微观水力特性[J].水利学报,2013,44(7):810 -816.

[7]杜随更,吕超,任军学,等.TC4 钛合金高速铣削表面形貌及表层组织研究[J].航空学报,2008,29(6):1710 -1715.

[8]沈兴全,庞俊忠.深孔加工关键技术研究[J].中北大学学报:自然版,2010,52 (6):43 -46.

[9]韩杰.分析机械加工零件表面纹理缺陷检测[J].科技传播,2013(15):149 -151.

[10]刘斌.利用渗透检测技术检验人工关节金属零件的表面缺陷[J].材料工程,2009(5):73 -75.

[11]邱白晶,赵晓丽,贾卫东,等.基于图像的植物叶面雾滴接触角稳定区间法测量[J].农业机械学报,2009,40(5):139 -144.

[12]刘必荣.表面裂纹荧光磁粉检测研究[J].装备制造技术,2010(10):11 -12.

[13]刘兴勇,徐亚亚.某零件表面裂纹荧光渗透检测无显示问题分析[C].陕西省第十三届无损检测年会,2012:83 -88.

[14]卿涛,邵天敏,温诗铸.相对湿度对材料表面粘附力影响的研究[J].摩擦学学报,2006,26(4):295 -299.

[15]陆军,贾卫东,邱白晶,等.黄瓜叶片喷雾药液持留量试试验[J].农业机械学报,2010,41(4):60 -64.