斜胶接CFRP的冲击损伤容限研究

2015-04-24菊池正纪

刘 斌,徐 绯,菊池正纪,谢 伟

(1.西北工业大学 航空学院,西安 710072;2.东京理科大学 机械工学科,野田278-8510,日本)

斜胶接CFRP的冲击损伤容限研究

刘 斌1,徐 绯1,菊池正纪2,谢 伟1

(1.西北工业大学 航空学院,西安 710072;2.东京理科大学 机械工学科,野田278-8510,日本)

首先,提出了复合材料胶接修补结构与胶接装配结构的冲击损伤容限问题,指出该类结构冲击后拉伸承载能力需要关注。然后,选用基于中心差分法的显式有限元和基于D-B模型的内聚力单元法,以二次名义应力准则为胶层损伤起始准则,并采用混合型幂准则形式的能量释放率准则作为胶层破坏准则。对无损斜胶接CFRP的拉伸基准进行了确定,指出破坏位置、破坏形式和破坏载荷。另外,选取5个典型位置进行损伤容限敏感性的位置研究。在敏感性最高的位置,用不同能量级别的冲击进行胶层损伤分析,并将冲击损伤引入拉伸模型,进行冲击后剩余承载能力规律研究。

胶接;CFRP;内聚力;冲击损伤;冲击后拉伸;损伤容限

0 引言

纤维增强复合材料(FRP)结构的胶接设计(接头或修补结构等)一般考虑静强度、刚度等基本的结构完整性要求[1],但未考虑其二次损伤[2]。确切地说,二次损伤应是针对修补结构而言,对于胶接接头称之为损伤即可。对于暴露于飞机表面或检修可触空间的复合材料层合结构(层合板或层合板夹芯结构),低能量冲击损伤对结构的完整性影响很大,如冰雹和沙石冲击、工具跌落等。而受到外来冲击产生的脱胶、分层等损伤,尤其使冲击后压缩承载能力(CAI)降低最为明显[2]。但对于胶接结构,低能量冲击载荷对其损伤也较大[2-3],且冲击后拉伸承载能力(TAI)下降最明显[4-5]。也就是说,对于复合材料胶接修补结构或胶接装配结构[6],其抵抗低能量冲击及冲击后剩余拉伸承载能力的研究是新问题,需要重视和亟待解决。

胶接工艺中,无论是二次胶接,还是共固化技术[6],可按胶膜的性能将其分为热塑性、脆性、韧性3大类[7]。对于胶接结构的分析,通常有解析、半解析法[8]以及数值方法。开胶问题非常类似于层合板的分层或层间开裂问题,属于界面问题。许多研究者采用Rybicki和Kanninen[9]提出的虚拟裂纹闭合技术(Virtual Crack Closure Technique, VCCT),分析界面开裂问题,该方法基于Irwin的能量释放率概念,计算能量释放率G,并评估分层扩展。但VCCT需要定义分层起始位置,对于一定的几何形状和载荷工况,该裂纹前端很难确定。而内聚力模型无需预先给定裂纹或分层起始位置,通过强度准则判断损伤起始,通过断裂能量释放率或位移准则,判断最终破坏或断裂,适用于复杂的几何形状与载荷工况问题。因此,本文采用基于Dudgale-Barenblatt粘聚区模型的内聚力单元(Cohesive elements)(或称减内聚力单元Decohesion elements)[10-11],研究斜胶接[12]CFRP的拉伸、冲击以及冲击后拉伸问题。

1 弹性体有限元运动学方程及显式中心差分解法

由于拉格朗日方程可由D' Alembert原理[13]推导得到,且其功能等价于牛顿第二定律,因此弹性体有限元运动方程,可直接从D' Alembert原理进行推导。将结构进行有限元法离散后,单元弹性体运动方程为

(1)

其中

(2)

(3)

(4)

(5)

在运动方程求解方法中,显式中心差分法非常适合研究波的传播问题,如碰撞、冲击、爆炸等。因此,斜胶接CFRP的冲击及拉伸模型运动学方程的求解采用显式中心差分法。

假定0,t1,t2,…,tn时刻的节点位移、速度与加速度均为已知,现求解tn=t+Δt时刻的结构响应。中心差分法对位移导数,速度的导数采用中心差分代替

(6)

(7)

将式(6)、式(7)代入式(1),整理得

(8)

其中

(9)

(10)

本文不考虑阻尼的影响即[C]=0,质量矩阵采用集中质量矩阵,如式(11)。

[M]e=diag[m1m2…mn]

(11)

因此,求解线性方程组式(8)无需求逆,可由前时刻得到后时刻结果,即显式计算。

假设单元最小特征长度Lmin,波速Cd,那么模型时间增量由最小稳定时间Δt确定:

Δt=Lmin/Cd

(12)

(13)

式中E为材料杨氏模量;ν为泊松比。

2 内聚力单元及其破坏准则

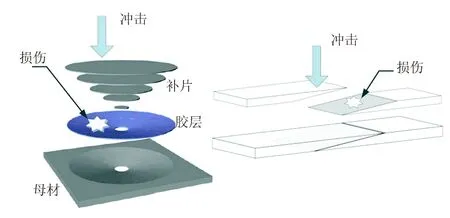

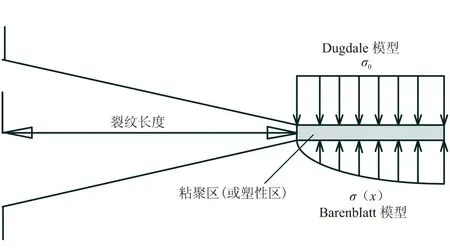

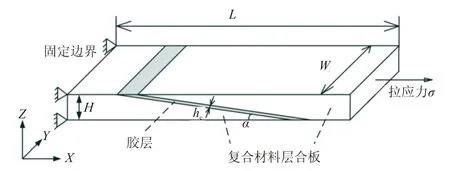

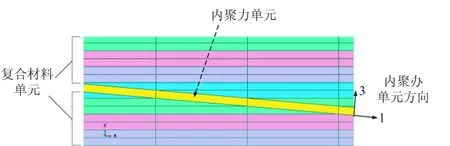

图1展示出斜胶接复合材料结构冲击损伤,内聚力单元基于D-B模型[10-11],认为裂纹尖端存在小范围塑性区,如图2所示。内聚力单元则代表该塑性区,但不需要预置初始裂纹。图3展示了弹塑性裂纹、内聚力单元几何形状和受力形式[14-16]。

图1 斜胶接复合材料结构的冲击损伤Fig.1 Impact damage on the structure of scarf bonded composite

如图3所示,内聚力单元受法向力和2个滑动剪切力。因此,有3个方向(n、s、t)应变:

(14)

式中δm为等效位移,如式(15);To为内聚力单元厚度。

假设单元3个受力方向的刚度(或罚刚度)相同,如式(16),且2个剪切强度也相同。

K=E/To

(16)

则内聚力单元的内聚力本构为

(17)

内聚力单元的破坏过程分为损伤起始和损伤演化[17](或减聚力过程)。减聚过程如式(18)~ 式(21),D为折减系数。

(18)

(19)

(20)

(21)

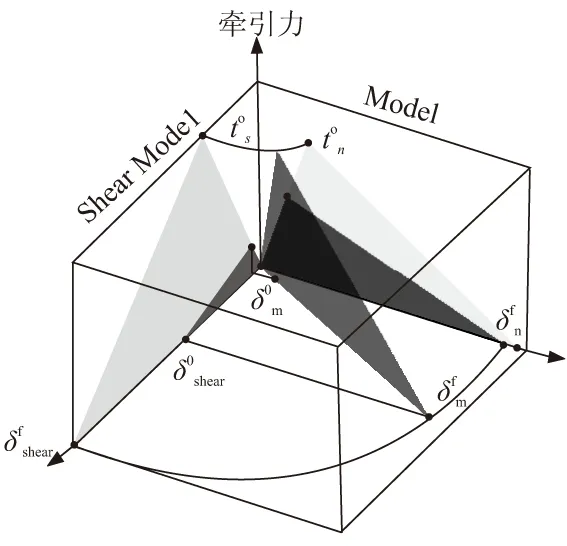

因此,胶层的混合型断裂破坏问题就转化为求损伤起始等效位移δmo和最终破坏位移δmf,如图4[18]所示。

图2 D-B模型的示意图Fig.2 Schematic of D-B model

图3 减内聚力过程和内聚力单元的受力Fig.3 Dechohesion physical process and cohesive element tractions

损伤起始一般有最大应力准则、最大应变准则、二次名义应力或应变准则等。本文选用二次名义应力准则,如式(22),可求得δmo,如式(23)。

(22)

图4 混合型双线性本构Fig.4 Mixed-mode bilinear cohesive law

(23)

其中,β为混合比:

(24)

该准则式(22)用于得到胶层混合型断裂内聚力减小的起始点,对应损伤起始位移,如图4所示。

损伤演化的函数控制一般有位移准则和能量释放率准则,本文采用混合型断裂能量释放率准则中的幂法则(power law)[19],该法则由Wu E M和Jr R C Reuter.于1965年提出,如式(25)。

(25)

其中,GⅠC为法向(Ⅰ型)临界断裂能量释放率;GⅡC为滑动剪切(Ⅱ型)临界断裂能量释放率,且假定GⅢC=GⅡC。取α=1,研究拉伸、冲击载荷对胶层损伤及冲击后拉伸承载能力的影响[7,20-23]。

用式(25) 可进一步求得δmf:

(26)

这样,就得到损伤起始等效位移δmo和最终破坏位移δmf。至此,在双线性内聚力本构假设基础上,内聚力单元的损伤起始及破坏准则得到明确定义。

3 拉伸基准的确定

如图5,复合材料斜接拉伸模型:L=300 mm,W=50 mm,H=4 mm,hc=0.2 mm,α=5°;T700/LT03A炭纤维增强树脂基复合材料(CFRP)层合板铺层[45/0/-45/90]4s,E11=128 GPa,E22=E33=8.46 GPa,ν12=ν13= 0.322,ν23=0.2,ρ=1.56×10-9t/mm3;胶层为FM73M环氧胶膜,E=3.1 GPa,G=1.25 GPa,XT=37.4 MPa,S=46.1 MPa,GⅠC=0.9 mJ/mm2,GⅡC=1.8 mJ/mm2,ρ=1.28×10-9t/mm3。图6为模型网格细节划分。

图5 拉伸模型示意图Fig.5 Schematic of tension model

图6 模型的侧面网格划分Fig.6 Side view of finite element mesh

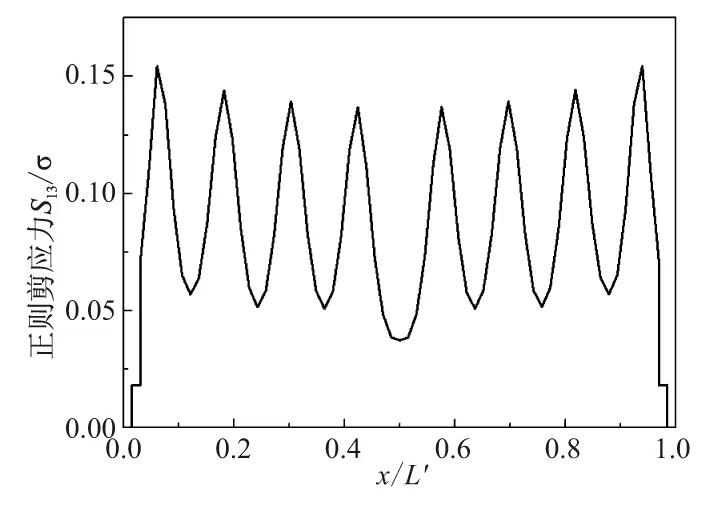

经过基于内聚力单元的显示中心差分的准静态计算,得到完好结构的拉伸承载能力为88.57 kN。胶层完全破坏前的2个滑动剪切应力S13和S23以及法向应力S33如图7所示。

(a) 纵向剪应力S13(b) 横向剪应力S23(c) 法向应力S33 图7 胶层纵向、横向剪应力及法向应力Fig.7 Longitudinal and lateral shear stress as well as normal stress of adhesive

胶层中应力方向见图6的内聚力单元方向。其中,纵向剪应力S13最大,用S13/σ进行正则化处理,如图8所示,横坐标x/L表示沿胶层斜面的不同位置。3种应力的集中现象均在0°铺层对接处,其中0°层对称共8个,且由外及内第2个0°层对接处胶层应力最大。因此,胶层的破坏模式为纵向剪切破坏。

图8 沿斜截面胶层剪应力S13分布Fig.8 Adhesive shear stress distribution along scarf bond line

4 冲击损伤容限确定

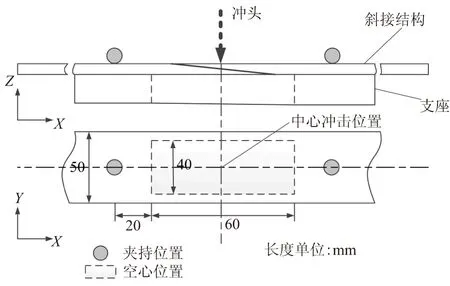

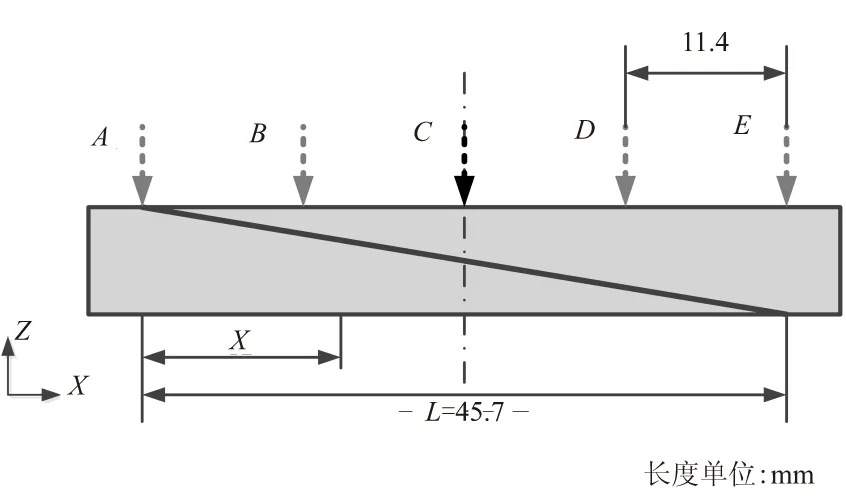

冲击模型示意如图9所示,斜接结构置于支座[5]之上,两边各有一点限制其z向位移。图10给出由点A~E为胶接面正上方5个不同冲击位置。首先,通过5 J冲击能量对A~E5点分别进行冲击,得到损伤容限最敏感的位置;其次,将冲击的损伤导入拉伸模型,在该损伤容限最敏感位置,寻找损伤与承载能力随冲击能量的关系;最后,得到斜胶接CFRP结构的冲击损伤容限。

图9 几何中心处冲击Fig.9 Geometry center under impact load

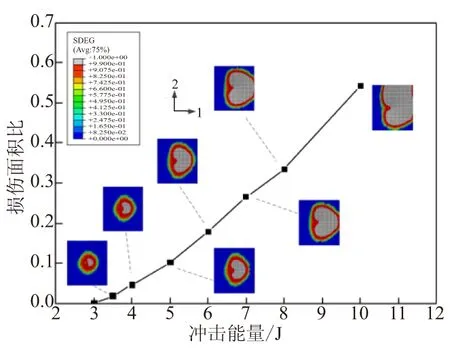

胶层的总面积为2 250 mm2,为了体现胶层冲击损伤面积(图11与图12中灰色区域为已损伤的胶层)占总粘接面积的比例,将损伤面积除以胶层总面积,得到损伤面积比。

4.1 同能量冲击不同位置

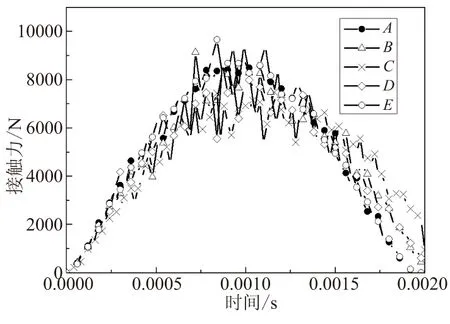

为确定冲击载荷位置不同时,胶层损伤的敏感性,选取图10所示5个不同冲击位置A~E,在冲击能量都为5 J时进行比对。图13为不同冲击位置冲击载荷随时间的变化曲线。可见,相同能量下最大冲击载荷变化不大,表示冲击载荷主要与能量有关。

图10 x向中心线上5个不同冲击位置Fig.10 Five different impact locations on the centerline of x direction

图11 A~E 5点的胶层损伤面积变化Fig.11 Variety of adhesive damage from point A to point E

图12 胶层损伤面积比与冲击能量的关系Fig.12 Relation between damage area ratio of adhesive and impact energy

胶层损伤面积与冲击位置的关系如图11所示。当冲击位置改变时,胶层的冲击损伤面积大小和位置也随之变化;A与E两点冲击时,胶层无损伤,即胶层损伤对冲击载荷最不敏感位置;相对中心点C对称的B位置与D位置胶层有冲击损伤,但D处的损伤面积较B处大,胶层冲击损伤敏感性更高;冲击中心点C时,胶层损伤面积最大,C位置胶层冲击损伤敏感性最高,沿1方向左右两侧胶层应力对称分布,左侧受压、剪作用,右侧受拉、剪作用。由式(18)和式(22)可知,压应力对胶层起始损伤无贡献。因此,胶层损伤从右侧起始。综上可知,C处即中心位置的冲击敏感性最高。所以,在4.2节研究该位置能量变化的规律。

图13 不同冲击位置的冲击载荷-时间曲线Fig.13 Graph of impact load and time on different impact locations

4.2 不同能量冲击中心位置

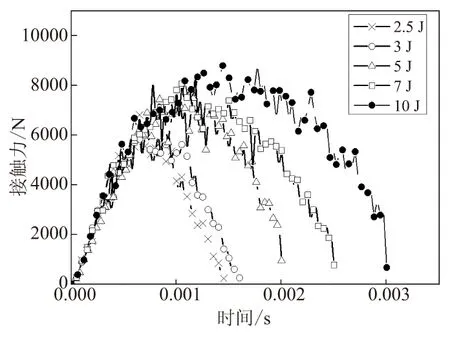

如图9和图10所示,结构中心受冲击时,胶层中心点为冲击载荷正下方位置。沿1方向左右两侧胶层应力对称分布,左侧受压、剪作用,右侧受拉、剪作用。图14给出了冲击能量由2.5~10 J变化时,冲击载荷随时间的变化曲线,随着能量的增加,最大冲击载荷逐渐增大,接触时间也随之增大。由式(18)和式(22)可知,压应力对胶层起始损伤无贡献。因此,胶层损伤从右侧起始,且损伤面积随冲击能量的增加呈非线性变化,如图12所示。

图14 不同能量在中心位置的冲击载荷-时间曲线Fig.14 Graph of impact load and time on central location under different energy

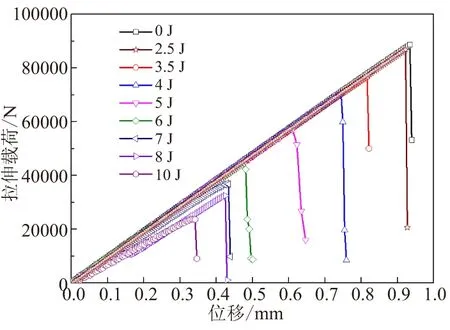

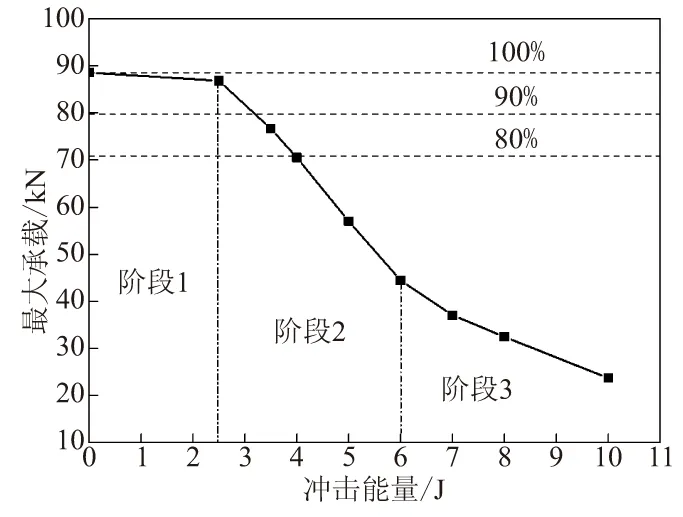

结构受不同能量冲击后,胶层不产生或产生一定损伤,将损伤引入准静态显示计算内聚力拉伸模型,得到冲击后拉伸载荷-位移曲线(图15)及拉伸承载能力-冲击能量关系(图16)。图16中,用虚线表示相对无冲击结构拉伸承载能力的100%、90%及80%的载荷所在位置。由图15和图16可将冲击能量分为3个等级:(1) 0~2.5 J(阶段1),冲击能量基本不引起胶层损伤,冲击后,剩余拉伸承载能力降低很小,可认为无损伤;(2) 2.5~6 J(阶段2),冲击损伤面积随冲击能量的增加快,冲击后,剩余拉伸承载能力迅速降低,需要关注此阶段;(3)当能量大于6 J时(阶段3),载荷-位移曲线不与无损拉伸-位移曲线重合,斜率降低,冲击后,剩余拉伸承载能力下降较第2阶段慢。

图15 不同能量冲击后的拉伸-位移曲线Fig.15 Tension-displacement graphs after different impact energy

图16 拉伸承载能力与冲击能量关系Fig.16 Relation between ultimate tension load and impact energy

5 结论

(1)基于D-B模型和显式有限元,应用内聚力单元法、二次名义应力准则以及Power law能量断裂准则,对斜胶接CFRP的冲击损伤容限进行了研究。该结构无冲击损伤时拉伸破坏为纵向剪切破坏模式,胶层起始破坏位置为由外及内第2个0°层对接处。中心位置的冲击损伤容限敏感性最高,且右侧冲击损伤容限敏感性较左侧高。

(2)在冲击损伤容限最敏感的中心位置,胶层损伤面积随冲击能量非线性变化。冲击能量为0~2.5 J时,基本不引起胶层损伤,冲击后,剩余拉伸承载能力降低很小,可认为该能量阶段不产生损伤;2.5~6 J时,胶层冲击损伤面积随能量增大迅速增大,冲击后,剩余拉伸承载能力迅速下降,需着重关注;当冲击能量大于6 J时,冲击后,拉伸载荷-位移曲线斜率降低,剩余承载能力较2.5~6 J等级下降慢。

[1] 王孝慧,姚卫星. 复合材料胶接结构有限元分析方法研究进展[J]. 力学进展,2012(5):562-571.

[2] 徐绯,刘斌,李文英,等. 复合材料修理技术研究进展[J]. 玻璃钢/复合材料,2014(8):105-112.

[3] Kim M K, Elder D J, Wang C H, et al. Interaction of laminate damage and adhesive disbonding in composite scarf joints subjected to combined in-plane loading and impact[J]. Composite Structures, 2012,94: 945-953.

[4] Goh J Y, Georgiadis S, Orifici A C, et al. Effects of bondline flaws on the damage tolerance of composite scarf joints[J]. Composites: Part A, 2013,55:110-119.

[5] Harman A B, Rider A N. Impact damage tolerance of composite repairs to highly-loaded, high temperature composite structures[J]. Composites: Part A, 2011,42:1321-1334.

[6] 乔海涛,邹贤武. 复合材料胶接技术的研究进展[J]. 宇航材料工艺, 2010,2:11-14.

[7] Camanho P P, Carlos G Dávila. Mixed-mode decohesion finite elements for the simulation of delamination in composite materials[R]. NASA/TM-2002-211737.

[8] 刘斌,徐绯,季哲,等. 改进的复合材料斜接结构胶层应力半解析法[J]. 复合材料学报,2014,DOI: 10.13801/j.cnki.fhclxb.20140718.002

[9] Rybicki E F, Kanninen M F. A finite element calculation of stress intensity factors by a modified crack closure integral[J]. Engineering Fracture Mechanics, 1977(9):931-38.

[10] Dugdale D S. Yielding of steel sheets containing slits[J]. Journal of Mechanics and Physics of Solids, 1960(8):100-104.

[11] Barenblatt G I. Mathematical theory of equilibrium cracks in brittle failure[J]. Advances in Applied Mechanics, 1962(7).

[12] Liu B, Xu F, et al. Parameters sensitivity and optimization for composite scarf repair[J].Journal of Reinforced Plastics and Composites, 2014,33:2164-2173.

[13] Lanczos C. The variational principles of mechanics[M]. Dovers Publications, Inc. 1970: 90-106.

[14] Xu R, Fan X L, Zhang W X, Wang T J. Interfacial fracture mechanism associated with mixed oxides growth in thermal barrier coating system[J]. Surface and Coatings Technology, 2014,253:139-147.

[15] Fan X L, Xu R, Zhang W X, et al. Effect of periodic surface cracks on the interfacial fracture of thermal barrier coating system[J]. Applied Surface Science, 2012,258:9816-9823.

[16] Xu R, Fan X L, Zhang W X, et al. Effects of geometrical and material parameters of top and bond coats on the interfacial fracture in thermal barrier coating system[J]. Materials & Design, 2013,47:566-574.

[17] 寇剑锋,徐绯,郭家平,等. 黏聚力模型破坏准则及其参数选取[J]. 机械强度, 2011,33:714-718.

[18] Schwalbe K H, Scheider I, Cornec A. Guidelines for applying cohesive models to the damage behavior of engineering materials and structures[M]. Springer, 2013:1-14.

[19] Wu E M, Jr Reuter RC. Crack extension in fiberglass reinforced plastics[R]. T. & AM Report No.275, 1965, 275,University of Illinois.

[20] Ridha M, Tan V B C, Tay T E. Traction-separa tion laws for progressive failure of bonded scarf repair of composite panel[J]. Composite Structures, 2011,93:1239-1245.

[21] Pinto A M G, Campilho R D S G, Moura de M F S F, et al. Numerical evaluation of three-dimensional scarf repairs in carbon-epoxy structures[J]. International Journal of Adhesion & Adhesive, 2010,30:329-337.

[22] Campilho R D S G, Moura de M F S F & Domingues J J M S. Stress and failure analyses of scarf repaired CFRP laminates using a cohesive damage model[J]. Journal of Adhesion Science and Technology, 2007,21(9):855-870.

[23] Kim M K, Elder D J, Wang C H, et al. Interaction of laminate damage and adhesive disbonding in composite scarf joints subjected to combined in-plane loading and impact[J]. Composite Structures, 2012,94:945-953.

(编辑:薛永利)

Study on impact damage tolerance of scarf bonded CFRP

LIU Bin1, XU Fei1, KIKUCHI Masanori2, XIE Wei1

(1.School of Aeronautics, Northwestern Polytechnical University, Xi'an 710072, China; 2.Department of Mechanical Engineering, Tokyo University of Science, Noda 278-8510, Japan)

The damage tolerance issue for structure of composite bonded repair and bonded assembly was put forward and the tension loading capacity after impact was concerned. The explicit FEM of central difference method and dechohesion element method based on D-B model were applied. Quads stress criteria and power law of energy release rate were used to confirm the damage initiation and damage final of adhesive film respectively. Then the basis tension load of undamaged scarf bonded CFRP was determined and the damage location,mode and ultimate load was pointed. In addition, the impact tolerance sensitivity among 5 typical locations was investigated. On the most sensitive location, by loading different levels of impact energy, the adhesive damage was imported into the tension model and the law of residual strength after impact was studied.

bonded;CFRP;cohesion;impact damage;tension after impact;damage tolerance

2014-11-07;

:2014-11-24。

西北工业大学基础研究基金(JC20110201)。

刘斌(1986—),男,博士生,研究方向为复合材料胶接。

徐绯(1970—),教授,研究方向为计算力学及复合材料等。E-mail:xufei@nwpu.edu.cn

V258

A

1006-2793(2015)06-0870-07

10.7673/j.issn.1006-2793.2015.06.023